Imbinari sudate

1 Clasificarea imbinarilor sudate

Clasificarea imbinarilor sudate se poate face

dupa mai multe criterii. Printre acestea, cele mai importante

sunt urmatoarele:

a) dupa

pozitia in spatiu a imbinarii in momentul sudarii;

b) dupa pozitia reciproca a elementelor

imbinate.

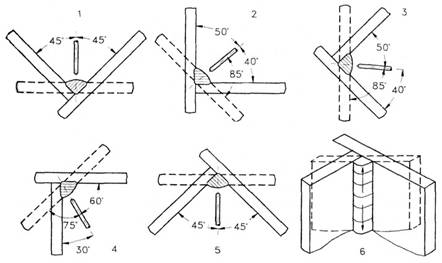

Dupa

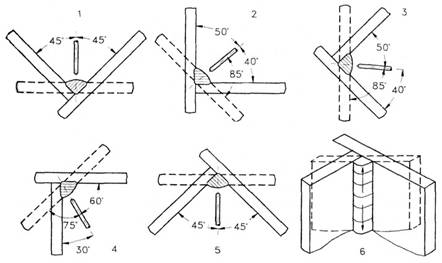

primul criteriul, imbinarile sudate se clasifica in (fig. 1):

Cusatura

orizontala sau orizontala in jgheab;

Cusatura

orizontala pe plan inclinat sau orizontala cu un perete vertical;

Cusatura

orizontala pe perete vertical sau orizontala cu pereti inclinati;

Cusatura in

cornisa;

Cusatura de plafon sau peste cap;

Cusatura

verticala - de jos in sus (ascendenta);

-

de sus in jos (descendenta).

Figura

1. Tipuri de imbinari dupa pozitia in

spatiu in momentul sudarii.

1 - orizontala (orizontala

in jgheab); 2 - orizontala pe plan inclinat (orizontala

cu un perete vertical); 3 - orizontala pe perete vertical(orizontala

cu pereti inclinati); 4 - in cornisa; 5 - de plafon; 6

- verticala (ascendenta, descendenta).

Dupa

cel de-al doilea criteriu, imbinarile sudate se clasifica in:

Imbinari cap la cap:

unilaterale sau bilaterale;

cu sau fara prelucrarea marginilor.

2. Imbinari

de colt;

3. Imbinari

in gauri.

2. Imbinari

cap la cap

Elementele

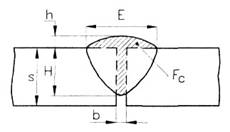

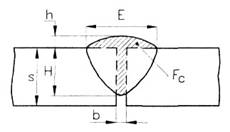

geometrice ale cordonului

Forma cordonului de sudura depinde de mai multi

factori, in special la sudarea manuala

unde intervine si calificarea operatorului sudor. Forma cordonului, laimbinarea cap la cap, este prezentata in figura 2.

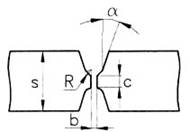

Figura 2. Elementele geometrice ale imbinarii cap

la cap.

Pe masura ce se topeste electrodul, se

topeste si metalul de baza, care participa la formarea cordonului. Cantitatea de metal de baza, ce

intra in fuziune, respectiv adancimea pana la care patrunde

arcul electric, depinde de intensitatea

curentului de sudare. De aceea, la sudarea manuala, care se face cu intensitati mici, adancimea de

patrundere H este limitata. Experimental s-a

stabilit, pentru sudarea manuala cap la cap fara tesirea marginilor,

ca adancimea de patrundere maxima este de Hmax = 5mm.

Din aceste motive, tablele cu grosimi mici

s < 4mm, pot fi sudate pe o singura

parte, iar la grosimi s = (..8)mm tablele se sudeaza pe ambele parti, fara tesirea

marginilor. Pentru grosimi mai mari muchiile se tesesc, iar rostul b va fi mai mare. Latimea

cordonului are valoarea E = (..15)mm, iar raportul Y = E/H ia

valori cuprinse intre (28). raport ce

poarta numele de coeficient de forma al cordonului. Cordonul de sudura este caracterizat, in afara

marimilor prezentate mai sus, si de suprainaltarea h

< 0,1 s (valoare recomandata).

. Prelucrarea marginilor la imbinarile cap la

cap

Forma marginilor pieselor supuse sudarii depinde de

grosimea materialului si de procedeul

folosit pentru sudare. in general, la sudarea grosimilor mari apare pericolul scurgerii metalului topit in partea opusa

cordonului, datorita cantitatii mari

de metal din baia de sudura si datorita rostului mai mare al

imbinarii. in acest caz este necesara adoptarea unor masuri

pentru sustinerea baii de metal topit. Sudarea intr-un singur strat, fara prelucrare, necesita masuri

riguroase pentru pregatirea si pozitionarea

tablelor, pentru a asigura un rost cat mai constant. Din acest motiv, in practica, se recurge adesea la sudarea in

mai multe straturi, cu prelucrarea marginilor.

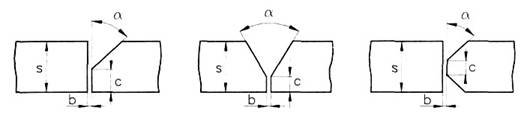

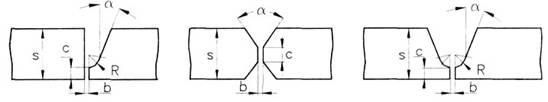

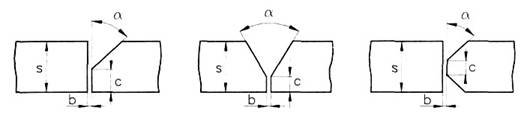

Pregatirea marginilor se realizeaza in urmatoarele sapte moduri (fig. 3):

1) 1/2 V; s = (..25)mm;

2) V; s = (..25)mm ; 3) K; s = (1 240)mm;.

a = 50°;b.c =

f(s). a b,c = f(s). a = 50°; b,c = f(s).

4)1/2U; s =

(1260)mm; 5) X; s = (1260)mm; 6)U; s = (2060)mm

a b,c

= f(s) a = 60°; b,c =

f(s) a=10°; b,c =

f(s).

7)2U;s = (3060)mm; a=10 ;b,c = f(s).

Figura 3. Prelucrarea marginilor la imbinarile cap la cap.

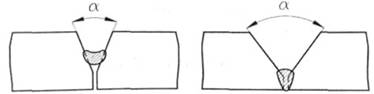

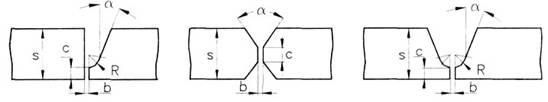

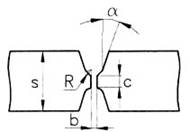

Geometria marginilor asigura conditiile

necesare pentru patrunderea cordonului la radacina

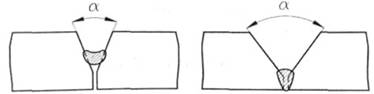

cusaturii. In cazul tesirii cu un unghi a, prea mic, nu exista posibilitatea realizarii

radacinii, dupa cum se observa in figura 4 (cazul a), spre

deosebire de cazul b, la care tesirea s-a executat corespunzator.

a) b)

Figura

Patrunderea cordonului in functie de unghiul de prelucrare a marginilor.

Prelucrarile pentru sudarea manuala sunt

reglementate prin STAS 8456-69. Principalele tipuri de prelucrare prezentate se

pot aplica intr-o gama larga de

grosimi ale materialului. Pentru aceeasi grosime se pot adopta

moduri de tesire diferite. Alegerea modului de tesire se va realiza in urma unui studiu asupra

economicitatii sudarii, in asa fel incat sa se consume

o cantitate cat mai mica de metal de adaos, deci si o cantitate minima

de energie, iar sudura sa rezulte cu o penetratie suficienta.

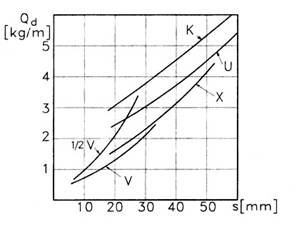

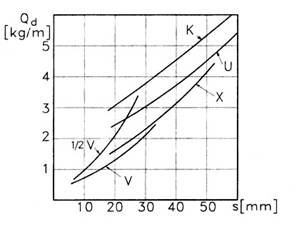

Daca se face un calcul al masei de metal de adaos,

pentru o gama de grosimi si pentru

diferite moduri de prelucrare a marginilor, se poate trasa

diagrama prezentatain figura

Figura Consumul de metal de adaos in

functie de grosimea tablelor si de modul de prelucrare a

marginilor.

Din analiza acestei diagrame, rezulta ca pentru

grosimi s< 25mm este mai

convenabila prelucrarea in V decat prelucrarea1/2 V, iar pentru

grosimi s > 20mm, cea mai economica este prelucrarea in X, urmand prelucrarile

in forma de U si K.

Trebuie

subliniat, insa, faptul ca prelucrarile in V, X si U

trebuie realizate pentru ambele margini,

ceea ce conduce la cresterea consumului de manopera si energie la prelucrare. Deci, adoptarea modului

de prelucrare a marginilor se va face analizand ambii factori.

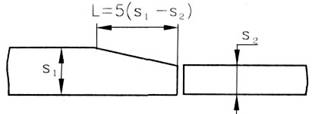

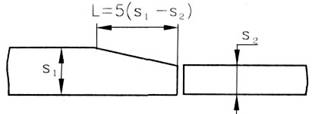

In ceea ce priveste sudarea cap la cap a tablelor cu

grosimi diferite, tabla mai groasa

trebuie tesita pe o anumita latime, daca

diferenta de grosime

depaseste valoarea admisa (tabelul 1).

Tabelul 9.1 Diferenta

de grosime admisibila de la care este necesara tesirea.

Tesirea poate fi facuta si pe ambele

parti, dar in constructia de nave nu se poate face decat pe

partea opusa celei pe care se sudeaza osatura (fig. 6).

Figura 6. Tesirea marginii in cazul diferentelor mari de grosime.

In ceea ce priveste sudarea automata, trebuie

mentionat faptul ca prelucrarea

muchiilor este necesara la grosimi mai mari de 14 mm, deoarece la acest procedeu de sudura adancimea de

patrundere este mai mare. in acest caz, prelucrarile sunt in

principiu de aceeasi forma ca la sudarea

manuala, diferind doar unele valori pentru a, b si c, cat si

gamele de grosimi la care se recomanda fiecare prelucrare.

Ca observatie generala, trebuie mentionat

faptul ca unghiul a este ai mic la toate

prelucrarile, iar pragul c este mai mare. in ceea ce priveste rostul b, acesta este in general acelasi ca la sudarea

manuala. Consumul de metal depus va fi in

consecinta mai mic pentru aceeasi imbinare sudata automat.

3 Imbinari de

colt

Aceste imbinari sunt alcatuite din elemente

asezate perpendicular, avand marginile

tesite sau nu, in functie de grosimea materialului, imbinarile de colt pot fi:

. continue - unilaterale;

-bilaterale.

.discontinue -unilaterale;

-in zig-zag;

-in pieptene;

-in lant.

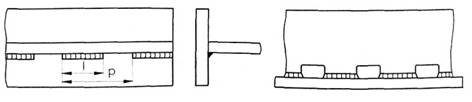

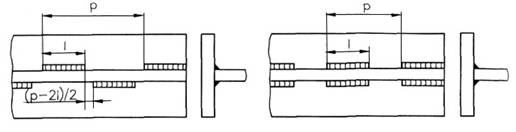

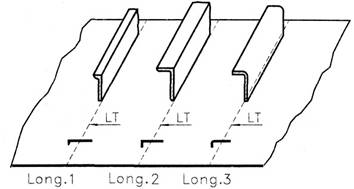

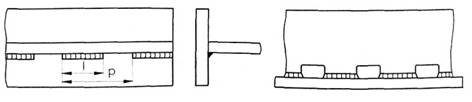

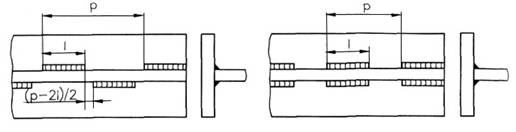

Imbinarile discontinue (fig. 7) sunt caracterizate de

lungimea cordonului 1 si pasul sudurii p.

a) unilaterala discontinua c) in

pieptene

b) in zig-zag d) in lant

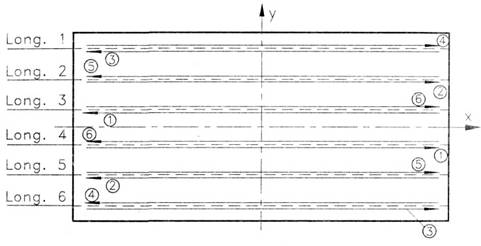

2. Asamblarea

si sudarea osaturii simple

In aceasta etapa, elementele de osatura

simpla sunt centrate, tinandu-se cont de pozitia liniilor

teoretice trasate pe panou. Se va avea in vedere dispunerea corecta a grosimii inimii si orientarea corecta a

aripii sau bulbului profilului fata

de liniile teoretice, in conformitate cu documentatia de trasaj. In fig. 11.5

este prezentat modul de dispunere a osaturii

din profile laminate, respectiv flansate, in concordanta cu

regulile privind liniile teoretice.

Nerespectarea acestor reguli poate conduce la dificultati

majore sau chiar la imposibilitatea asamblarii corpului navei.

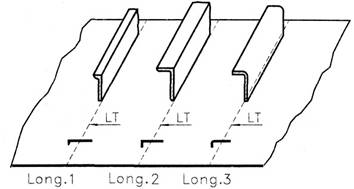

Figura 11. Dispunerea

corecta a osaturii simple in raport cu liniile teoretice.

Asamblarea osaturii se face cu respectarea tuturor

recomandarilor facute anterior

(vezi paragraful reguli si masuri tehnologice generale folosite la asamblare), utilizand sculele speciale

necesare. Schema etapei tehnologice, inclusiv cea de sudare este

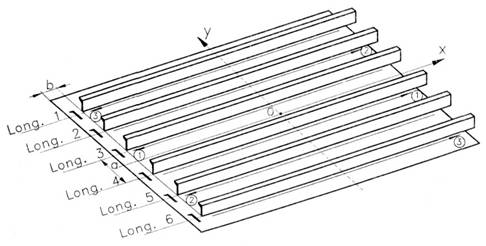

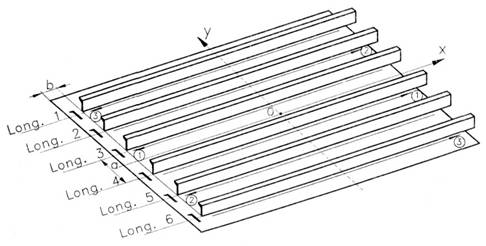

prezentata in fig. 11.6.

Figura 11.6. Asamblarea si sudarea osaturii simple.

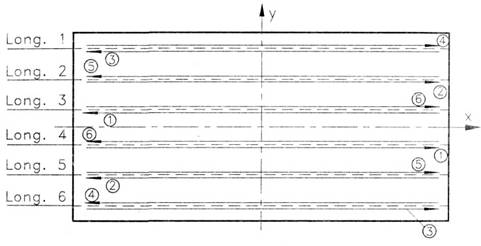

Schema de sudare prezentata tine cont de

numarul elementelor de osatura,

astfel incat incalzirea sa fie cat mai uniforma si

simetrica in raport cu axele

sectiei, utilizandu-se doua posturi simultane de lucru (nu se sudeaza simultan de aceeasi parte a axei Ox

sau Oy).

De regula, sudarea se face automat, dar exista

si cazuri in care sudarea se executa

manual. Daca sudarea se executa manual, se recomanda sudarea in trepte inverse, de lungime egala cu lungimea

cordonului ce se poate realiza cu un singur

electrod. In acest caz deformatiile

provocate de sudare vor fi mai reduse, dar productivitatea va fi mai mica.

Schema de sudare prezentata ramane

valabila, ea indicand ordinea si sensurile

generale de sudare.

Sudarea pe cealalta parte se poate face dupa

aceeasi schema, inversand sensurile de

sudare. Contractiile vor fi mai uniforme daca sudarea de completare la radacina se face plecand de la

periferie spre centru. In acest caz,

cordoanele 4 vor fi sudate numai dupa racirea completa

a cordoanelor 3 (fig. 11.7).

Figura 11.7. Schema de sudare a osaturii simple.

Daca sudarea se executa conform acestei scheme

(fig. 11.7), lungimile finale ale laturilor

sectiei paralele cu axa Ox vor rezulta egale cu lungimea sectiei masurata in axa, in timp ce

daca se aplica schema din fig. 11.6,

aceste lungimi vor rezulta mai mici (contractii neuniforme pe directia axei Ox).

Dupa

sudare se face verificarea dimensiunilor generale precum si a tolerantei de dispunerea elementelor de

osatura. Valorile admisibile sunt:

Da = ± 2mm; Db = ± 5mm (vezi fig. 11.6).

Trebuie

remarcat faptul ca in practica tehnologica a santierelor, dupa fiecare etapa tehnologica se

trece la indreptarea sectiei, in vederea eliminarii pe cat posibil a

deformatiilor locale. Operatia, gresit numita

'detensionare', este necesara deoarece se aplica scheme de

sudare gresite sau nu se respecta schemele de sudare. Ca rezultat,

apar deplanari ale panoului ce

creeaza dificultati la asamblarea osaturii in etapele

ulterioare.

Indreptarea sectiei, care nu reduce tensiunile

remanente ci chiar introduce tensiuni

suplimentare, se face de regula prin incalzire liniara sau locala si are ca efect aparitia unor

deformatii locale remanente de sens contrar celor

generate de sudare. Totodata, poate conduce la cresterea contractiei generale. Din aceasta cauza este

mai indicat sa se stabileasca o

tehnologie de asamblare si sudare corecta, care sa fie riguros respectata, astfel incat deformatiile

locale sa se incadreze in limite

acceptabile si ulterior, dupa finalizarea completa a

sectiei, sa se treaca la

indreptare.

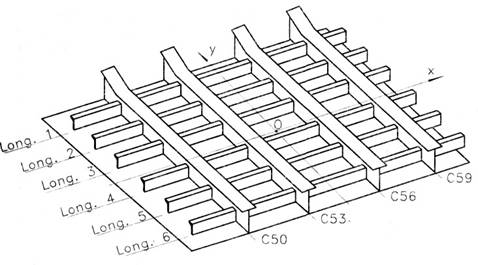

3. Asamblarea si sudarea osaturii intarite

In aceasta etapa se

verifica trasajul liniilor teoretice ale osaturii intarite,

dupa care osatura este pozitionata in raport cu liniile

teoretice urmand a se asambla in puncte de

sudura. In etapa urmatoare se trece la sudarea osaturii de panou, pe

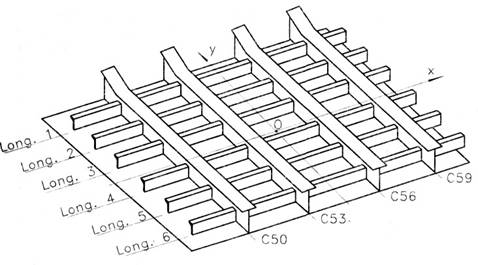

baza schemei de sudare stabilite. Schita axonometrica a acestei etape

este prezentata in fig. 11.8.

Figura

11.8. Asamblarea si sudarea osaturii intarite.

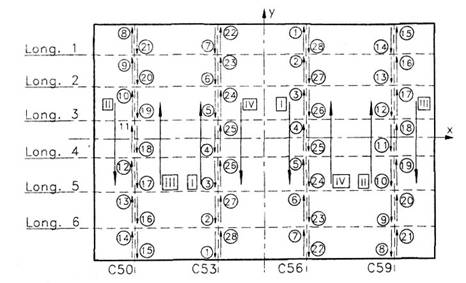

In acest caz, schema de sudare este de preferat a fi

precizata separat, pentru a fi suficient de clara. Aceasta

schema care respecta principiile prezentate

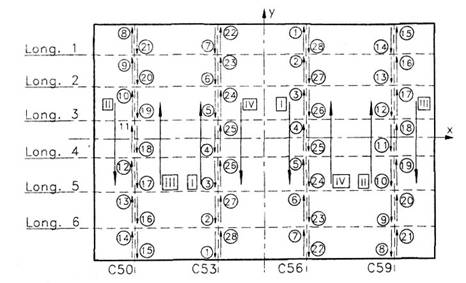

anterior este data in figura 11.9.

Figura

11.9. Schema de sudare a osaturii intarite.

Sudarea osaturii intarite se face de regula

semiautomat, schema prezentata cu doi

sudori putand fi aplicata si in cazul sudarii manuale. Cu cifre

romane a fost precizata ordinea si sensul general de executare a cordoanelor, iar cu cifre arabe sunt prezentate

secventele de executare a fiecarui cordon. Se observa ca

s-a aplicat principiul metodei de sudare in trepte inverse cu precizarea

ca sudarea cordoanelor 15 va incepe numai dupa racirea completa a cordoanelor 14.

Schema

de sudare din figura 11.9 poate fi aplicata si in cazul sudarii cu patru posturi de lucru, caz in care cordoanele

I si II, respectiv III si IV vor

fi executate simultan in acest caz, timpul de sudare se reduce la jumatate, concomitent cu o mai buna

uniformizare a contractiilor generale.

Dupa sudarea osaturii intarite pe panou se trece la sudarea osaturii simple de cea intarita.

Dupa finalizarea sectiei se face verificarea

deformatiilor generale si locale si

daca acestea nu se incadreaza in tolerantele admise se face indreptarea prin incalzire liniara si

locala. In final se preda sectia la controlul tehnic de calitate.