PROIECTAREA DISPOZITIVELOR DE PRINDERE, ROTIRE SI SUDARE

1. Proiectarea dispozitivului de rotire a

virolelor

Pentru sudarea virolelor pe

circumferinta este necesara rotirea lor cu viteza de sudare.

Rotirea lor in vederea sudarii se realizeaza cu ajutorul unui bloc cu

role.

Lungimea maxima a virolei asamblate

este de 3000 mm, iar diametrul maxim de 1500 mm.

Calculul greutatii virolei: G =

m g = V r g = p D L s r g

D - diametrul virolei = 1500 mm

L - lungimea virolei = 3000 mm

s - grosimea tablei = 8 mm

r - densitatea otelului = 7,8 kg/dm3 = 7,8 10-6 kg/mm3

g - acceleratia

gravitationala = 9,81

G = p 9,81 = 8653,89 N

Pentru determinarea numarului de

reazeme si a distantelor dintre acestea trebuie avute in vedere

urmatoarele:

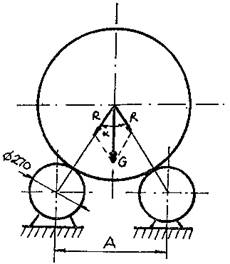

Distanta A dintre reazemele cu role,

masurata pe latimea standului, se determina in

functie de diametrul piesei, astfel incat unghiul la centru sa fie

cuprins intre 45o si 115o.

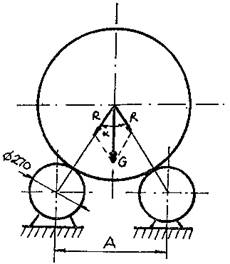

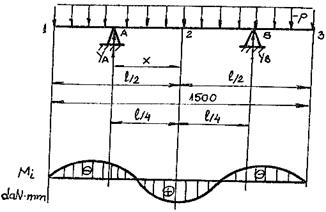

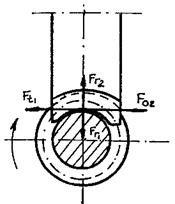

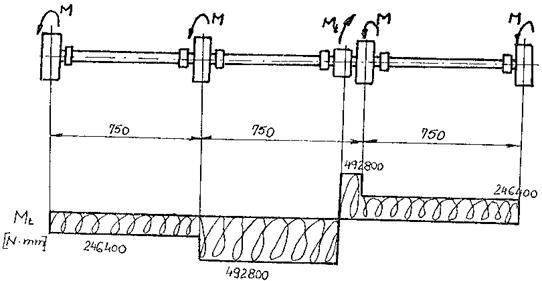

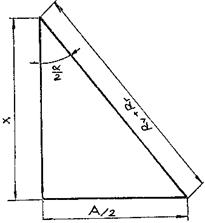

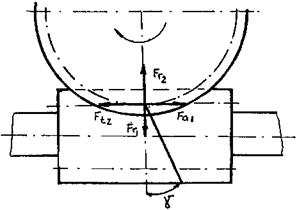

Figura 21. Schema de dispunere a

sarcinilor

la standurile cu role

Tinand cont ca de obicei se

folosesc role standardizate fabricate la noi in tara cu diametrul de

270 mm si 410 mm, se calculeaza pentru a avea un unghi la centru

mediu de 60o.

a = 60o T

Raza minima a virolei

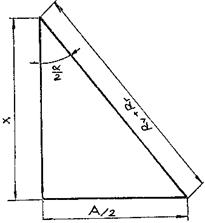

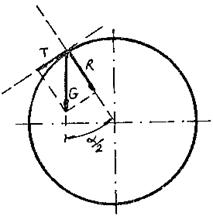

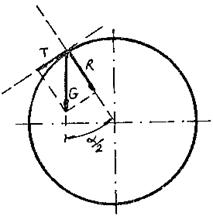

Din triunghiul din figura 22 se

calculeaza:

Figura 22

Se adopta A = 800 mm

Se verifica daca a se incadreaza intre limitele admise.

a = 2 arcsin 0,747 = 96,77o pentru Rv = Rmin

a = 2 arcsin 0,451 = 53,74o pentru Rv = Rmax

Se observa ca aI(45 . 115o) pentru A = 800

In concluzie nu este nevoie modificarea

lui A(A=cst). Distanta dintre reazeme, stabilita pe lungimea

standului depinde de numarul de reazeme si lungimea piesei.

Numarul de reazeme se calculeaza

pe baza sarcinii pe un reazem.

Descoperind greutatea piesei pe cele

doua directii radiale se obtine:

(figura 22) unde:

(figura 22) unde:

R - sarcina radiala pe

un reazem

G - greutatea piesei

n - numarul de reazeme ale standului

a - unghiul

la centru format de directiile reactiunilor rolelor

Valoarea obtinuta pentru R nu

trebuie sa depaseasca sarcina radiala maxima

admisa pentru un reazem. Rolele cu diametru de 270 mm sunt proiectate

pentru o sarcina radiala maxima admisa de 700 kgf.

Deoarece piesa dispune de

rezistenta si rigiditate suficienta, neexistand pericolul

deformatiei ei, putem mari la maxim distanta dintre reazeme pe

lungime folosind doar patru role.

In acest fel se usureaza

deservirea standului, se creeaza posibilitatea apropierii de piesa in

orice loc etc..

R = 332,07 kgf

R = 332,07 kgf

R = 247,22

kgf

R = 247,22

kgf

Se observa ca R < 700 kgf

In concluzie pe lungimea standului se

adopta 4 reazeme.

Alegerea motorului pentru antrenara rolelor:

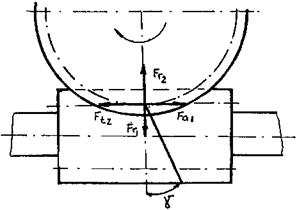

Pentru calcularea momentului de torsiune

necesar rotirii virolei se descompune greutatea dupa doua

directii rezultand o forta tangentiala si una

radiala (figura 23).

Figura 23

Momentul total de torsiune va avea

doua componente: M = M1 + M2

M1 - momentul de

frecare dat de R

M2 - momentul dat

de componenta tangentiala T

m - coeficient de frecare

m=0,350,45 pentru frecare

otel-cauciuc)

Dr - diametrul

rolei

c = 1,23 coeficient de siguranta la alunecare

M2 = 1091,7 daN cm

Mt = (1,2 . 1,3)(M1+M2)

coeficient ce tine seama de pierderile prin transmisie

Mt = 1,25 (879,56+1091,7) = 2464,0 daN cm

Aceasta reprezinta momentul de

torsiune ce transmite o roata.

Momentul total este M = 4 Mt =

9856,0 daN cm

Turatia rolei de alunecare se

calculeaza in felul urmator:

Viteza de sudare adoptata la

tehnologie V = 20,71 21 cm/min este viteza liniara la

periferiavirolei si a rolei de antrenare.

Dar v = w R =  T

T

v = 207,1 mm/min

Dar dintre w si turatie este

Acum putem calcula puterea motorului:

Se alege motorul de curent continuu

destinat masinilor unelte Ce 32U cu urmatoarele caracteristici:

- putere P = 0,8 kW;

- tensiune U = 300 V;

- curent I = 3,6 A;

- turatie n=1503000 rot/min;

- randamentul h

Rezistenta bobinajelor la 75 oC:

- excitatie independenta sau in

derivatie 4680 W

- indus 2,52 W

- curentul de excitatie Ie

= 0,0785 A

Reglarea turatiei la motoarele de

curent continuu se face prin tensiunea de alimentare. Viteza unghiulara

este in functie de tensiunea de alimentare

Pentru transmiterea miscarii de

la motor la rolele conducatoare se alege un reductor melcat conform STAS

7023-87 cu puterea nominala capabila transmisa P = 2,3 kW.

P = 2,3 kW > Pcalculata

avand distanta intre axe A = 80 mm

(melc-roata melcata) si raportul de transmitere i = 20.

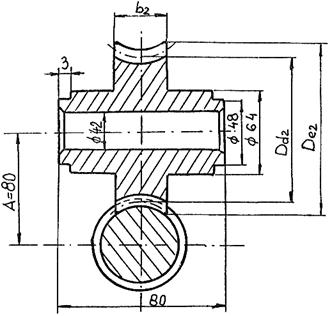

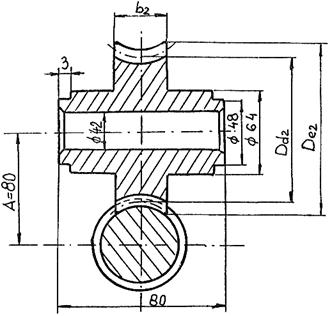

Angrenajul adaptat are dimensiuni din

figura 24 si tabelul numarul 6.

Figura 26. Angrenajul melc-roata

melcata

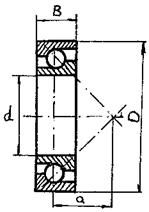

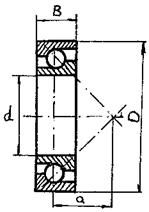

Rulmentii folositi la melc sunt:

7307 BDJ

cu D = 80 mm

B = 21 mm

Tabel 6

|

Raport

|

Modul

[mm]

|

Arbore melcat

|

Roata melcata

|

|

Nr.de dinti

mm

Z1

|

Dd1

mm

|

De1

mm

|

b1

mm

|

Masa

kg

|

Nr.de dinti

mm

Z2

|

Dd2

mm

|

De2

mm

|

b2

mm

|

Masa

kg

|

|

|

|

|

|

|

|

|

|

|

|

|

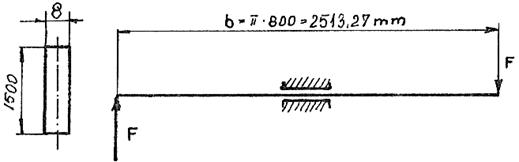

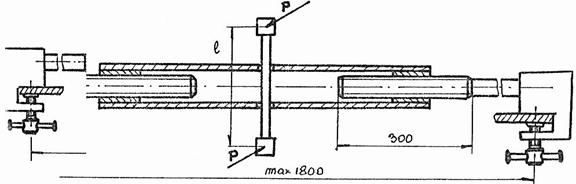

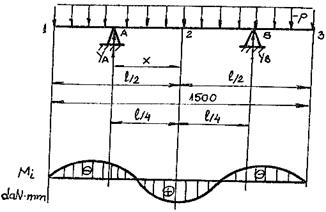

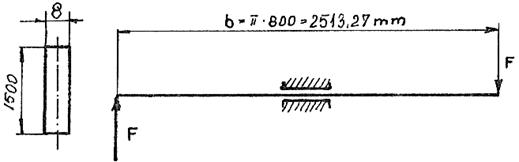

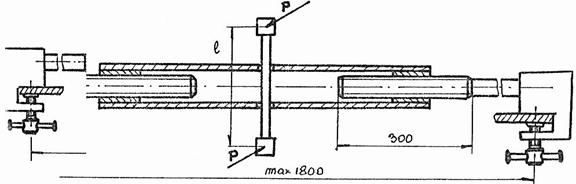

Calculul distantei longitudinale

optime dintre role.

Asezarea rolelor, distanta

dintre ele se calculeaza in functie de solicitarea care apare in

virole. Calculul se face pentru o virola deci cu lungimea maxima de

1500 mm.

Figura 25

Deci si greutatea ei va fi doar

jumatate din greutatea virolei sudate.

Solicitarea principala este

incovoirea

F = p l p-forta uniform

distribuita

l -lungimea virolei

Valoarea momentului de incovoiere este

maxima in sectiunea 2.

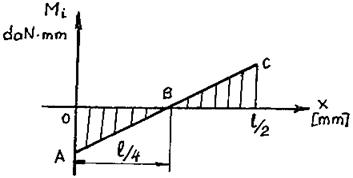

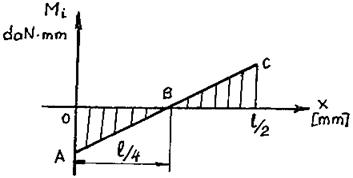

Dependenta valorii Mi2

fata de pozitia reazemelor este data de relatia Mi2

= xyA -

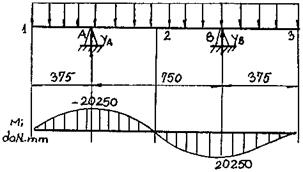

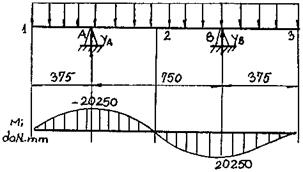

Reprezentand grafic obtinem figura

26.

Figura 26

Pentru x = 0

Mi2 =

Mi2 = - 81000 daN mm

pentru

T

T

Mi2 minim este pentru

Distributia reazemelorva fi ca in

figura 27.

Figura 27.

Distributia reazemelor pentru ca

momentul de

incovoiere in punctul 2 sa fie minim

MiA = 20250 daN mm

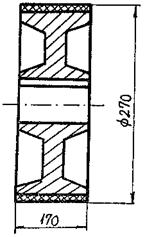

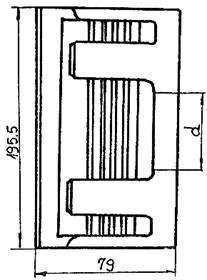

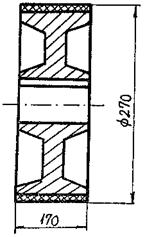

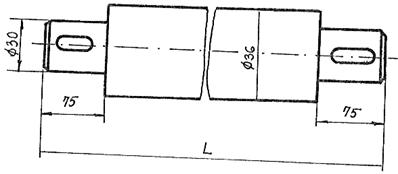

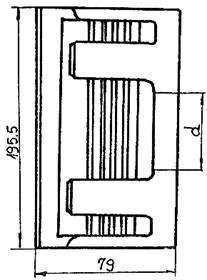

Rolele folosite sunt standardizate si

au dimensiunile din figura 28.

Figura 28

f = 270 mm

L - latimea = 170 mm

Rolele sunt acoperite cu benzi de cauciuc

in scopul mariri coeficientului de frecare intre rola si

virola.

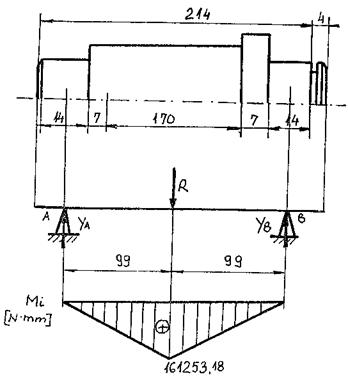

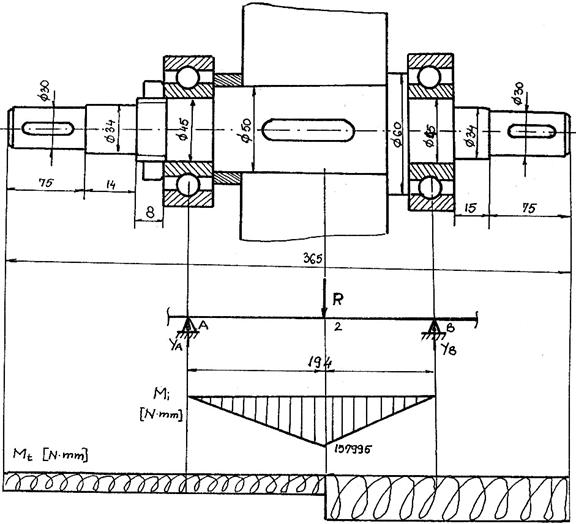

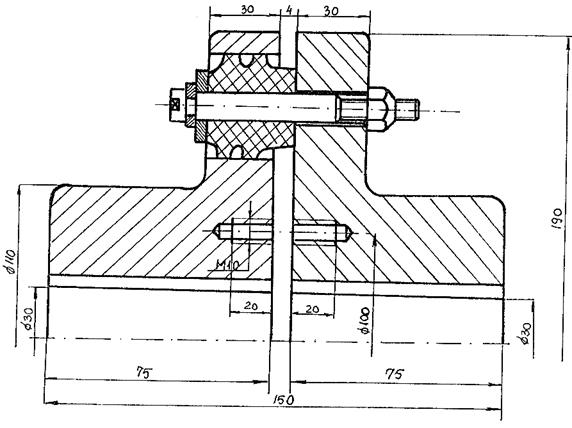

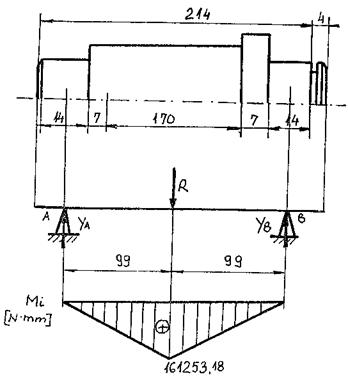

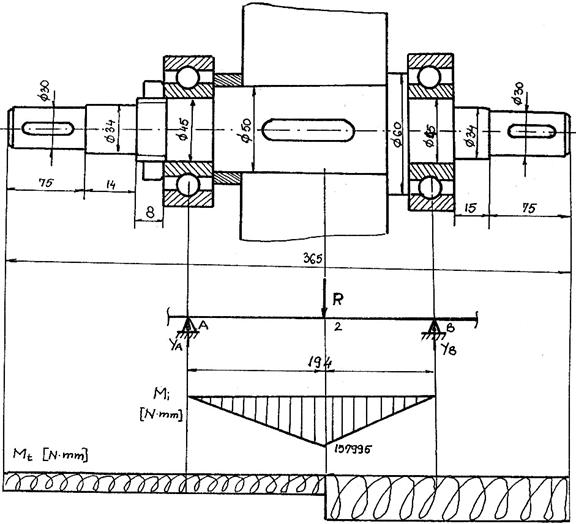

Proiectarea si montarea axului rolei

conduse

Solicitarea principala este

incovoierea datorita fortei radiale ce actioneaza asupra

arborelui (figura 29).

190 yB

- 99R = 0 T yB

=

190 yB

- 99R = 0 T yB

=

Mi = 99 1628,82 = 161253,18 N mm

yA = yB (din

simetrie)

Figura 29. Solicitarea si

dimensiunile

arborelui rotii conduse

Daca arborele este construit din OL50

conform STAS 500-90 caracteristicile acestuia sunt:

- rezistenta la rupere

sr = 500-700 N/mm2

- rezistenta admisibila la

incovoiere

sa 60 N/mm2

- limita de curgre

sc = 270-350 N/mm2

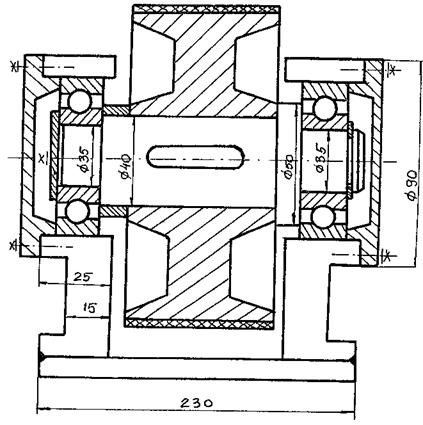

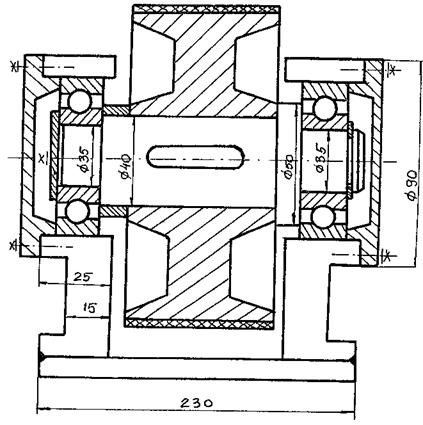

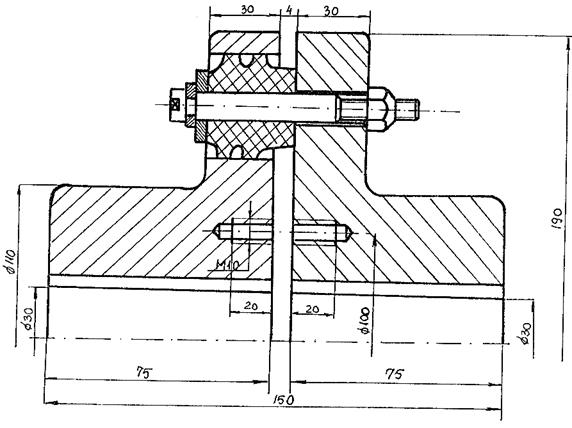

Figura 30. Montarea rotilor conduse

Pentru dimensionarea arborelui

calculam:

Se determina diametrul necesar:

Se adopta f = 35 mm

Celelalte dimensiuni sau adoptat

constructiv.

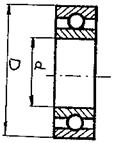

Pentru montare se folosesc rulmenti

radiali cu bile.

Conform STAS 3041-88 avand simbolul 6007 D cu

urmatoarele dimensiuni:

d = 35 mm

D = 62 mm

B = 14 mm

|

|

Figura 31

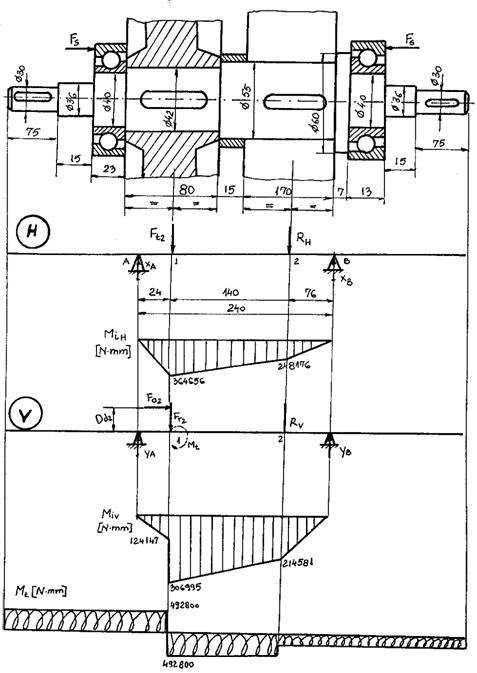

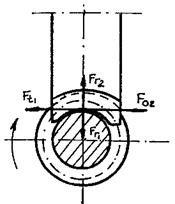

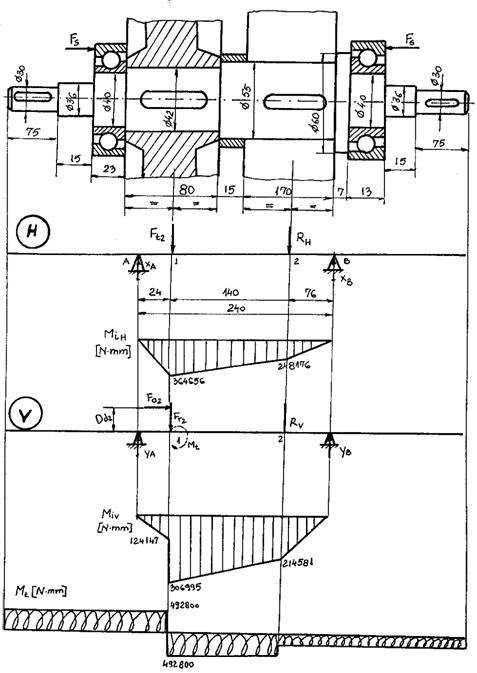

Proiectarea axului motor principal

Acest arbore sustine roata

melcata si rola conducatoare principala. In cazul acesta

avem o solicitare atat de incovoiere cat si de torsiune. Solicitarea

si dimensionarea acestuia este prezentat in figura 33.

Arborele este din OL50 conform STAS

880-86. Acesta are caracteristicile mecanice mai sus amintite.

Solicitarile se impart in doua plane cel orizontal si cel

vertical.

a

Fortele ce actioneaza in

plan vertical au indicele V iar cele ce actioneaza in plan orizontal

au indicele H.

In figura 32 sunt prezentate fortele

din angrenajul melcat.

Figura 32. Fortele din angrenajul melcat

Fr2 = Fr1 Fa2 = Ft1 si Ft2 = Fa1

Figura 33. Solicitarea si

dimensionarea arborelui principal

h = 0,85 randamentul angrenajului melcat

h = 0,85 randamentul angrenajului melcat

M2 = 985600 N mm

i = raportul de transmitere i = 20

Fr1 = Ft2 tga tg20o = 5832,9 N

a = 20o (din calculul angrenajelor)

La montaj se folosesc rulmenti

radial-axiali conform STAS 7416-1986. Rulmentul are urmatorul simbol: 7308

BDF si urmatoarele dimensiuni:

d = 40 mm

D = 90 mm

B = 23 mm

|

|

Figura 34

24 Ft2

+ 164 RH - 240 xB = 0 T

24 Ft2

+ 164 RH - 240 xB = 0 T

76 RH +

216 Ft2 - 240 xA = 0 T

76 RH +

216 Ft2 - 240 xA = 0 T

24 Fr2

+ M1 + 164 RV - 240 yB = 0 T

24 Fr2

+ M1 + 164 RV - 240 yB = 0 T

76 RV +

216 Fr2 - M1 - 240 yA = 0 T

76 RV +

216 Fr2 - M1 - 240 yA = 0 T

MiH1 = 24 xA = 24 15194,6 = 364656 N mm

MiH2 = 164 xA - 140

Ft2= 24 15194,6 = 364656 N mm

MiV1s = 24 yA = 24 5172,8 = 124147 N mm

MiV1d = 24 yA + Mi1

= 124147+182848 = 306995 N mm

MiV2 = 164 yA + Mi1

- 140 Fr2 = 164

MiV2 = 306995 N mm

Punctul cel mai solicitat este punctul 1:

Mimax = Mi1 =

1 pentru solicitare de incovoiere alternant

simetrica si efort de torsiune pulsator.

conditia de rezistenta

conditia de rezistenta

pentru OLC 50

avem: sr 870 N/mm2

pentru OLC 50

avem: sr 870 N/mm2

sai III = 90 N/mm2

Se dimensioneaza:

T

Se adopta d = 42 mm

Celelalte dimensiuni se adopta

constructive.

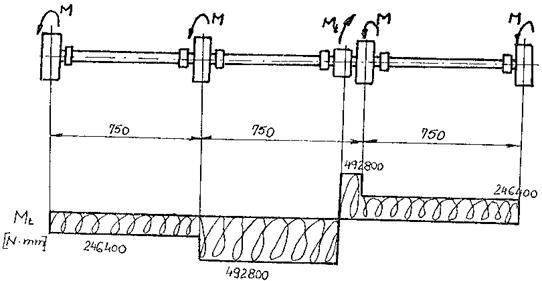

Calculul arborilor de legatura

dintre rolele conducatoare.

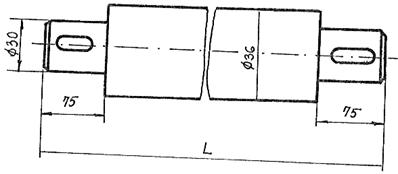

Solicitarea este de torsiune figura 35.

Notam cu a distanta

dintre capetele arborilor in interiorul cuplajului.

a = 5 mm

Arborele se dimensioneaza din

conditia de rezistenta la torsiune:

Figura 35. Solicitarea arborelui

de legatura

se adopta d =

30 mm (figura 36)

se adopta d =

30 mm (figura 36)

Figura 36. Dimensionarea

arborelui de legatura

Se verifica daca unghiul total

de torsiune nu depaseste cea admisibila.

l -

lungimea = 750 mm

l -

lungimea = 750 mm

G - coeficient de

elasticitate transversal 8,1

Ip - moment de inertie

polar

< ja

< ja

Calculul arborilor rotilor

conducatoare.

Ele se executa din OL50 si sunt

solicitate atat la incovoiere cat si la torsiune (figura 37).

Figura 37

yB = yA

Otelul OL50 are sai III = 55 N/mm2

Dimensionarea se face cu formula:

a

T

T

Se adopta d = 50 mm

Celelalte dimensiuni se adopta

constructiv.

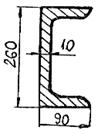

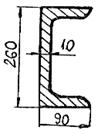

Profile

folosite pentru realizarea batiului sunt prezentate in figura 38.

|

Placa

turnata

STAS

427-88

|

|

Figura 38. Profile folosite la

batiu

Alegerea cuplajului pentru transmiterea

momentului de torsiune intre role. Intre rolele conducatoare se alege un

cuplaj elastic cu bolturi conform STAS 5982-86 (figura 39).

Figura 39. Dimensiunile cuplajului elastic

cu bolturi

Momentul de torsiune transmis:

- nominal 850 000 N mm

- maxim 1700 N mm = 1 700 000 N mm

Pentru transmiterea momentului de la motor

la melc se alege cuplajul din figura 40.

Figura

40

Momentul

transmis

50

daN m

d =

(25 62) mm

|

|

2. Proiectarea dispozitivului de centrare

a virolei

Centrarea virolei necesita forte

maxime in situatia in care diametrul virolei este minim (f 800 mm) iar grosimea peretelui este maxima g=8 mm.

Determinarea fortei necesare pentru

stingere se face dupa schema de calcul din figura 41.

Figura 41.

Momentul incovoietor se determina

astfel: Mi = Wz sa

Mi = 160 000 daN cm

Forta necesara pentru centrare:

Se determina diametrul surubului

capabil sa transmita aceasta sarcina:

- diametrul interior al filetului:

sat = 400600 daN/cm2

= 12,7 mm

= 12,7 mm

Se alege conform STAS 2114/3-88 filetul

trapezoidal cu urmatoarele dimensiuni nominale:

- diametrul nominal 16 mm

- pasul 2 mm

- diametrul mediu 15 mm (d2 = D2)

- diametrul exterior D4 =

16,500 mm

- diametrul interior: surub 13,5 mm;

piulita 14,00 mm

Schema subansamblului este

reprezentata in figura 42.

Figura 42. Dispozitiv de centrare

Determinarea fortei necesare P: M = P l

Mnec = Mins + Mfr Mins = Qmax

Qmax = F = 636,68 daN

d2 - diametrul mediu = 15 mm

a - unghiul de inclinare al spirelor a

- coeficient de frecare surub-piulita

- coeficient de frecare surub-piulita

m = 0,11 . 0,12 (pentru otel pe otel)

b - jumatatea unghiului la varf al profilului filetului

b = 15o

Forta necesara pentru deplasarea

muchiilor este identica cu cea de apropiere, deci F1 = F2

= 800 daN.

Se considera ca forta

necesara si suficienta pentru strangerea corecta a tablelor

este de F3 = 500 daN.

Conventii:

- apropierea muchiilor = aducerea

muchiilor la acelasi nivel pe verticala (in plan vertical)

- deplasarea muchiilor = aducerea

muchiilor la o distanta definita de rost in plan orizontal

(aproximativ)

- strangerea tablelor = fixarea tablelor

pentru a putea executa primele doua miscari.

Dimensionarea suruburilor.

Diametrul interior al surubului de

strangere:

F - sarcina maxima = 500 daN

F - sarcina maxima = 500 daN

z = 1; 4 pentru surub

cu crapodina

z = 2 pentru surub

fara crapodina

sac - efortul unitar admis la compresiune

sac = 8001000 dan/cm2 = 80100 N/mm2

Se alege un filet metric cu diametrul

nominal de 12 mm conform STAS 3872-86.

Diametrul interior al surubului de

apropiere si deplasare a muchiilor:

F -

solicitare maxima = 800 daN

F -

solicitare maxima = 800 daN

sat - rezistenta admisibila la tractiune

sat = 4060 N/mm2

- momentul de frecare

dintre (piulita si) surub si piesa in contact

- momentul de frecare

dintre (piulita si) surub si piesa in contact

Mnec = 7988,1+4775,1 = 12763,2

N mm

Considerand l = 200 mm

(ceea ce poate dezvolta usor un

muncitor)

Diametrul exterior al piulitei:

Se adopta De = 22 mm

Calculul numarului necesar de spire:

pa

- presiunea admisibila

pa

- presiunea admisibila

pa = 70 . 130 daN/cm2

= 7 . 13 N/mm2

Se adopta constructiv

10 spire

Lungimea piulitei: L = z p p - pasul L= 20 mm

Pentru realizarea strangerii placii

se utilizeaza surub M10x50 conform STAS 4272-86.

3. Proiectarea dispozitivului pentru

strangere, deplasare

si apropiere a muchiilor virolei

Forta de apropiere a capetelor

virolei se calculeaza considerand tabla virolei ca o grinda

solicitata la incovoiere.

sai = 1000 daN/cm2 = 100 N/mm2

Sectiunea in acest caz are o

latura de 8 mm si una de 1500 mm.

Momentul incovoietor:

Unde "l" este de fapt diametrul virolei = 800 mm.

Se alege un filet metric cu diametrul

nominal de 16 mm (M16) conform STAS 3872-86.

Calculul diametrului exterior al

piulitei pentru suruburile de apropiere si deplasare.

Se adopta constructiv

piulita de sectiune patrata avand latura de 40 mm.

Toate cele trei suruburi sunt executate

din OL50 conform STAS 500/2-90 avand urmatoarele rezistente

admisibile:

- rezistenta la rupere sr = 500 - 700 N/mm2

- limita de curgere sc = 270 - 350 N/mm2

- duritatea 138 - 195 HB

- rezistenta admisibila la

tractiune sat = 40 - 60 N/mm2

- rezistenta admisibila la

compresiune sac = 80 - 120 N/mm2

- rezistenta admisibila la

forfecare taf = 90 - 180 N/mm2

- rezistenta admisibila la torsiune

tat = 80 - 140 N/mm2

Calculul surubului de fixare dintre

piulita si parghie.

Acest surub este solicitat la

forfecare cu o sarcina egala cu sarcina ce trebuie sa

transmita surubul principal.

Dimensionarea acestuia se face din

conditia de rezistenta la forfecare.

aria

sectiunii

aria

sectiunii

T = Fv = 800 daN

saf = 90140 N/mm2 (construit din OL50 conform

standardului STAS 500/2-90)

Se alege un surub cu cap hexagonal

M8x20 conform STAS 4272-88.

Suruburile pentru apropiere sunt

filetate dintr-o parte si din cealalta in sens opus (filet dreapta

respectiv filet stanga).

Calculul lungimii portiunii filetate:

Lungimea filetului la suruburile de

strangere este de 40 mm putandu-se realiza astfel strangerea unei game largi de

grosimi a tablelor.

Lungimea filetului la surubul de

apropiere este 100 mm in ambele parti.

Lungimea filetului la surubul de

deplasare a muchiilor este de 120 mm in ambele parti.

Aceste dimensiuni au fost adoptate

constructiv in functie de dimensiunea virolei.

Proiectarea instalatiei de sudare

Sudarea acestor virole se realizeaza

manual cu un pistolet de sudare conectat la o instalatie de sudare pentru

procedeul MIG.

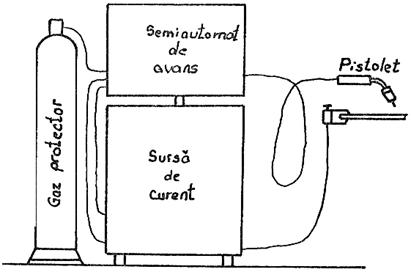

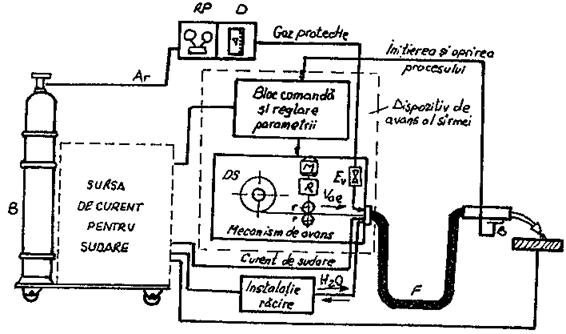

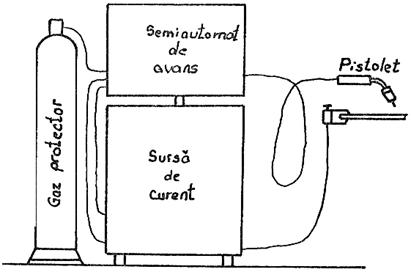

O instalatie de sudare prin procedeul

MIG se compune din partile principale prezentate in figura 43.

Figura 43. Partile componente ale unei

instalatii

MIG-MAG

In functie de putere, instalatia

poate sa cuprinda sau nu un sistem autonom de racire cu apa

in circuit inchis a pistoletului si cablurilor acestuia. Pentru cazul

alimentarii cu gaz de la butelie este prevazut un regulator de

presiune si cu debitmetru.

Energia electrica necesara

procesului o furnizeaza sursa de c.c. care poate fi:

- convertizor de sudura

- redresor de tensiune constanta

- sursa de curent cu reglaj electronic

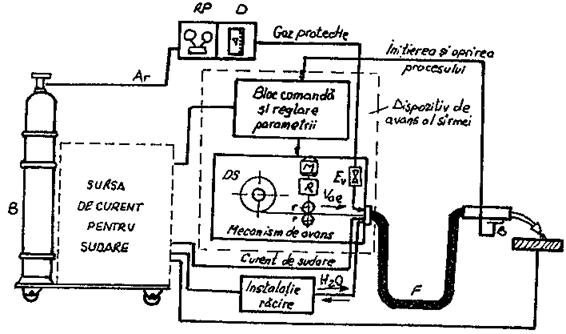

Schema bloc a unui echipament pentr sudare

semimecanizata MIG este prevazuta in figura 4

Retinerea vaporilor de apa este

realizata de un filtru cu element absorbant (higroscopic) inclus intr-un

corp denumit deshidrator de gaz DG. Accesul gazului de protectie este

dirijat de un electroventil Ev, actionat temporizat in functie de

ciclul de lucru. Mecanismul de avans cu motor de curent continuu M si

reductor, realizeaza antrenarea sarmei electrod cu viteza impusa

tehnologic. Blocul de comanda si de reglare a parametrilor

contine module functionale pentru variatia turatiei

motorului M si realizarea secventiala a fazelor ciclului de

lucru (comanda gazului de protectie si sursei, sudare in regim

continuu sau in puncte).

Figura 4 Schema bloc a unei instalatii de

sudat MIG semimecanizata

Sarma electrod este dispusa in bobina

derulorului DS de unde este trasa de rolele de avans r. Blocul de

comanda si reglare impreuna cu mecanismul de avans, DS si

Ev sunt dispuse intr-o carcasa comuna, sub forma unui bloc compact

si independent denumit dispozitiv de avans al sarmei. La acesta se

conecteaza pistoletul de sudare prin intermediul unor elemente flexibile

pentru ghidarea sarmei electrod, conducrea curentului de sudare, a gazului de

protectie si eventual a apei de racire. Prin

microintrerupatorul B dispus pe minerul pistoletului si prin firele

flexibile se face o legatura electrica la blocul de comanda

si reglare pentru faza de initiere si oprire a procesului de sudare.

Toate elementele flexibile se pot ingloba intr-un tub cu diametrul mai mare

furtun F, care confera protectie mecanica si

electrica. Instalatia de racire cu apa in circuit inchis,

antrenata de o pompa este folosita pentru lucrul cu intensitati

mari de curent si pistolete corespunzatoare.

Pentru sudarea otelurilor inoxidabile

se alege o instalatie de sudare TIP SACO 3/RSC4 produsa de

intreprinderea "Electrotehnica" din Bucuresti.

Aceasta instalatie cuprinde

urmatoarele parti componente:

- sursa de curent tip RSC 400

- semiautomat de avans tip SACO-3

- pistolet de sudare cu carburi de 3,0 m

lungime

- incalzitor de gaz

- regulator de presiune cu debitmetru.

Sursa de curent RSC 400 are cinci trepte

de reglaj grosier a tensiunii secundarului transformatorului de sudare si

un sistem cu amplificator magnetic comandat prin potentiometrul ce permite

reglarea fina, continua a tensiunii arcului pe fiecare din cele cinci

trepte. Este prevazuta cu un releu de timp care permite reglarea

intarzierii intreruperii curentului dupa terminarea sudarii. In

circuitul secundar, curentul este redresat prin intermediul unei punti

trifazice formate din sase diode cu siliciu montate pe radiatorul de

aluminiu, racite cu un ventilator.

Iesirea curentului la borna (+) se

face prin intermediul unei inductante cu valoare fixa (fara

prize intermediare).

Caracteristicile acestei surse sunt:

- curentul de sudare: 400A/60%DA

- tensiunea arcului: 18 . 50 V

- puterea 22 kvA

- tensiunea de alimentare: 380V/50 Hz

- greutatea cca 300 kg

Semiautomatul SACO-3 cuprinde

urmatoarele elemente principale:

- mecanismul de avans al sarmei electrod

antrenat prin intermediul unui reductor de turatie, de un motor electric

de curent continuu.

- suportul pentru bobina cu sarma

prevazut cu un sistem de franare.

- electroventilul pentru comanda gazului

de protectie.

- blocul electronic de comanda care

cuprinde circuitul de reglare a turatiei motorului de avans si

circuitul de temporizare pentru sudarea prin puncte (electronituire).

Descrierea constructiva si

functionala:

Dispozitivul are o constructie

simpla, usor de manevrat si cu mare siguranta in

exploatare. Este dispus intr-o carcasa metalica avand pe un perete

frontal elemente de comanda si reglare a parametrilor regimului de

lucru.

Carcasa este prevazuta cu

doua compartimente accesibile prin desfacerea peretilor laterali.

Unul din compartimente contine bobina pentru sarma electrod, rolele de

avans si electroventilul pentru gazul de protectie, iar celalalt

partea electrica de comanda si motorul electric de

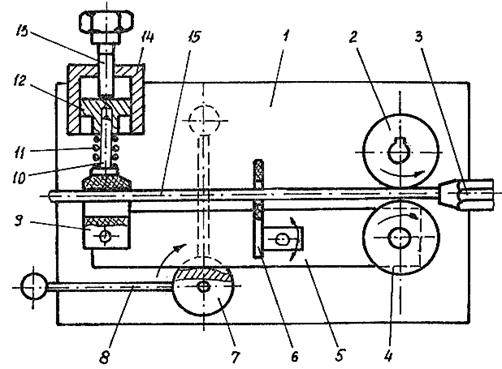

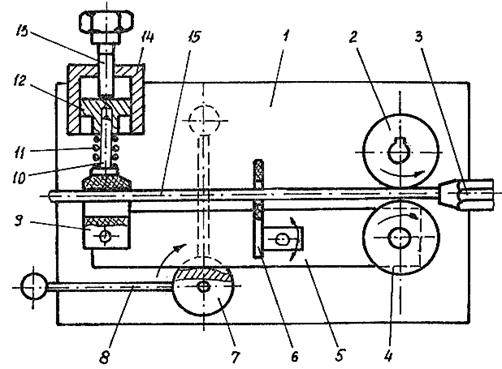

actionare. Forta de apasare necesara antrenarii sarmei

se obtine cu un mecanism cu parghie si arc (figura 45).

Acesta este dispus pe o placa suport

1, montata in compartimentul dispozitivului prin intermediul unui element

izolator.

Sarma 15 este

antrenata de roata motoare 2 si cea de presare La iesirea din zona rolelor sarma este

preluata de o bucsa de ghidare 3 care realizeaza

legatura cu elementul flexibil al pistoletului. Forta dezvoltata

de resortul 11, reglabila prin surubul cu rozeta 13 se transmite

prin suportul 9 si parghia 5 articulata in A, rotii de presare Pozitia arcului este delimitata de

tija 10 si bucsa 12.

Figura 45. Dispozitivul de

apasare la antrenarea sarmei

Pentru decuplarea rapida a sarmei se

actioneaza parghis 8 fixata de tija cilindrica 7 care are

proiectat un mic canal excentric. Raza corespunzatoare punctului de

contact se mareste, parghia 5 se roteste in jurul

articulatiei A si rola 4 elibereaza sarma. Suportul 9 si

placa 6 executate din textalit mentin sarma, evitand formarea unei

sageti prea mari la o functionare defectuasa a franei

derulorului.

Rola 2 este antrenata in miscare

de rotatie de un motoreductor MRF-1.

Semiautomatul SACO-3 poate lucra cu

sarma electrod avand diametre de 0,8; 1,2; 1,6 mm si asigura

reglarea continua a vitezei de avans in intervalul de 0 . 16 m/min.

Permite sudarea continua si

sudarea prin puncte si este alimentat de la sursa RSC-400 cu 42V curent

alternativ. Pistoletul de sudare, poate fi racit cu aer, sau cu apa

prevazut cu un gat de lebada detasabil care se poate roti

cu 360o si bloca in orice pozitie dupa

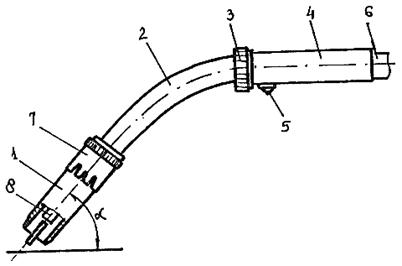

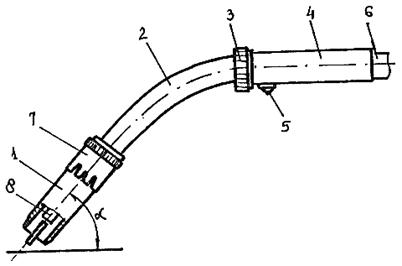

necesitati (figura 46).

Figura 46. Cap de sudare (MIG-MAG)

Pistoletul este prevazut cu un gat

curb 2, inclinat cu un unghi a = 45o sau 60o. In

partea terminala a gatului se dispune duza 1 pentru dirijarea gazului de

protectie si piesa de contact 8 pentru curentul de sudare.

Gatul se fixeaza la nivelul manerului

4 prin intermediul unei bucse filetate 3. Pe corpul manerului se dispune

ca microintrerupator 5 prin care sunt efectuate comenzi de pornire sau

oprire a procesului de sudare. Prin elementele flexibile protejate cu un tub de

cauciuc exterior 6 este adus curentul de sudare, sarma electrod, tensiunea

pentru comanda prin microinrerupator si apa de racire.

Pentru sudarea otelurilor inoxidabile

se alege un corp de sudare avand racire cu apa.

5. Functionarea principala a

schemei electrice

Schema electrica este formata

din doua parti: o parte pentru alimentarea si comanda

blocului cu role si cealalta pentru instalatia de sudare.

Actionarea blocului cu role incepe

inchizand intrerupatorul principal a, care conecteaza

transformatoarele m2 si m3 ce alimenteaza

motorul electric de curent continuu M 1 prin variatorul de tensiune

V1 si a circuitelor de comanda. Prin apasarea

butonului b2 se alimenteaza bobina contactorului C2

care isi inchide contactele normal deschise 1C2 alimentand

circuitul de excitatie; 2C2 care pregateste

actionarea contactorului C1 si 3C2 contact de

automentinere a comenzii. La apasarea butonului b1 se

alimenteaza bobina contactorului C1 care isi inchide

contactele 1C1, care alimenteaza variatorul de tensiune si

contactul 2C1 pentru automentinerea comenzii. Variatorul V1

alimenteaza infasurarea rotorului motorului M1 prin

traductorul de tensiune TT. In functie de tensiunea data de variator

motorul actioneaza blocul cu role cu o anumita turatie

variabila. Tensiunea este variata cu ajutorul potentiometrului P1

aflat pe panoul de comanda. Pentru oprire se apasa butonul b4

de pe panoul de comanda sau butonul b5 de la pedala,

intrerupand alimentarea contactoarelor C1 si C2 care

isi deschid contactele normal deschise si isi inchid contactele

normal inchise, deconectand motorul.

Pentru schimbarea sensului de rotatie

al rolelor actionate se apasa butonul b3, care

alimenteaza contactorul C3. Acesta isi inchide contactele

1C1 care inverseaza polaritatea tensiunii de excitatie 2C3

care pregateste alimentarea contactorului C1 si 3C3

de automentinere a comenzii.

In acelasi timp se deschide

contactorul 4C3 care face imposibila comanda contactorului C2.

Apasand pe b1 se alimenteaza contactorul C1

care alimenteaza prin 1C1 variatorul de tensiune V1

care alimenteaza rotorul motorului electric M1, cu tensiunea

variabila reglata de potentiometrul r1.

Contactorul normal inchis 4C2

si respectiv 4C3 are rolul de a evita aparitia unui scurt

circuit la apasarea accidentala a butoanelor b2 si b3

fara respectarea ordinii indicate. Lampa L indica prezenta

tensiunii din circuitul de comanda. Pentru protectie schema e

prevazuta cu sigurante fuzibile e1 . e

Schema electrica a instalatiei

de sudare cuprinde placa PCM prin care se realizeaza reglajul

temporizarii la sudarea prin puncte si cu intreruperi. Regimurile de

lucru se stabilesc cu ajutorul comutatorului k1 care are patru

pozitii: oprit, sudarea unui punct, sudarea continua si sudarea

intrerupta. Pentru inceperea operatiei de sudare se fixeaza

comutatorul k1 pe una din pozitiile specificate mai inainte. Se

actioneaza butonul B1 de pe pistolet, permitand

conectarea releului d2. Prin contactul 1d2 se pune sub

tensiune contactorul C1 care permite alimentarea motorului pentru

avansul sarmei electrod (sarma se apropie de piesa si prin 2C1

actionarea electroventilului gazului de protectie Ev. Releul d1

conecteaza contactorul principal al sursei RSC- Pentru intreruperea

procesului de sudare se elibereaza butonul B1. In acelasi

timp se opreste inaintarea sarmei electrod prin franarea brusca a

motorului M2 si se opreste gazul de protectie. Cu o

intarziere de cateva secunde se va deconecta si sursa de sudare, respectiv

se intrerupe alimentarea arcului electric si asfel schema revine la

pozitia initiala.