Materiale utilizate pentru lipire in electronica

1. Aliaje pentru lipire

Aliajele pentru lipit se clasifica,

din punct de vedere al temperaturii de topire, astfel:

- moi, sau usor

fuzibile - acelea care au temperatura de topire sub 400-450°C (aliajele pe baza

de staniu, plumb, cadmiu, indium, bismut si de zinc) si greu fuzibile - acelea

care au temperatura de topire peste 450-500°C (aliajele cu baza de cupru,

argint, aur, aluminiu, magneziu si nichel).

Pentru

obtinerea unor imbinari de calitate, metalele si aliajele folosite pentru

lipire trebuie sa aiba urmatoarele caracteristici:

temperaturi de topire interioare

temperaturilor de topire ale metalelor de baza;

valori mari ale

intinderii si udarii;

valori mari ale

intinderii si udarii;

fluiditati ridicate, necesare

pentru o buna umplere a cusaturii;

rezistente si

plasticitati mari;

rezistente la coroziuni mari;

coeficienti de dilatare liniara

aproape egali cu cei ai metalelor de baza;

conductivitate electrica mare,

necesara pieselor prin care circula curent electric;

preturi de cost scazute.

Aliajele

pentru lipit usor fuzibile sunt formate din metale cu temperaturi joase de

topire, cum sunt: staniul, plumbul, bismutul, cadmiul, zincul, indiul etc.

Lipiturile

executate cu aliaje usor fuzibile se caracterizeaza in afara de temperaturi joase

de topire, prin duritate mica (de unde denumirea de aliaje pentru lipit moi) si

prin proprietati mecanice reduse. Asemenea lipituri se folosesc numai pentru

piesele care vor functiona la temperaturi nu prea ridicate (50-200°C) si la

eforturi mecanice reduse. In procesele tehnologice de realizare a contactarii

prin lipire sunt folosite pe larg aliajele moi, usor fuzibile, realizate pe

baza de staniu. Principalul metal utilizat pentru alierea fost plumbul. Acum

suntem in plin proces de inlocuire a plumbului si utilizare a aliajelor fara

plumb.

1.1. Aliaje pentru lipire, moi, cu plumb

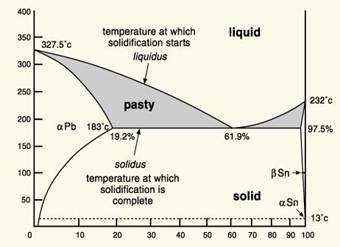

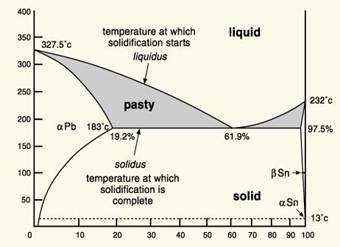

Conform

diagramei binare de faze (Fig. 1.1. a.), aliajele cu proportia Sn/Pb 63/37 in

greutate, prezinta propietatea de a fi eutectice.

a.

a. b.

b.

Fig. 1.1. Diagramele de faze pentru aliaj: a. SnPb. b;

Sn/Ag/Cu

Aceste

aliaje prezinta un punct de topire la 183°C (temperatura eutectica Sn/Pb) si

dupa solidificare prezinta o structura granulara uniforma din granule pure de

staniu respectiv plumb fara structura intermetalica. In

jurul acestei proportii au fost create variante practice de aliaje utilizate in

industrie, cele mai cunoscute fiind 60/40 Sn/Pb si 62/36/2 Sn/Pb/Ag. Introducerea

argintului in compozitie a coborat temperatura de topire la 179°C si a

imbunatatit rezistenta mecanica si comportamentul la variatii de temperatura.

Din acest motiv acest tip de aliaj este preferat in aplicatiile profesionale si

cele militare.

1.2. Aliaje pentru lipire, moi, fara plumb

Acest

tip de aliaje pentru lipire au aparut ca o consecinta a promovarii directivelor

europene WEEE si RoHS. Pentru inlocuirea plumbului din aliaje au fost studiate

influentele determinate de diferite metale, in principal:

- Argintul, imbunatateste rezistenta

mecanica, este mai putin ductil decat plumbul, in absenta plumbului creste

rezitenta la la variatii de temperatura;

- Cuprul, scade punctul de topire,

imbunatateste umectarea;

- Bismuth scade punctul de topire,

imbunatateste umectarea;

- Indium, scade punctul de topire,

imbunatateste ductilitatea

- Zinc, scade punctul de topire, si are

pret scazut;

- Antimoniu, creste rezistenta mecanica

fara sa afecteze umectarea.

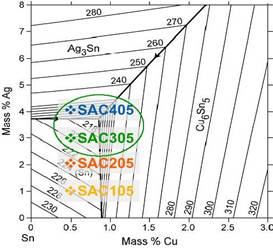

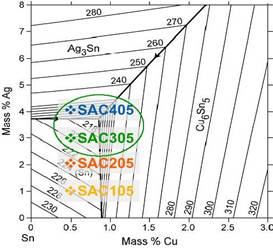

Cele mai raspandite

aliaje de lipit fara plumb (Lead-Free)

la acest moment sunt SnAgCu, SAC

care asa cum rezulta din diagrama de faze (Fig. 1.1. a.) nu sunt eutectice si

prezinta un domeniu pentru temperatura de topire:

- SnAg0Cu0.5 care

are proportia 3% Ag si 0.5% Cu, temperatura de topire in intervalul 217-220 °C;

- SnAg5Cu0.7 care

are proportia 5% Ag si 0.7% Cu, temperatura de topire in intervalul 217-218 °C;

- SnAg8Cu0.7 are

proportia 8% Ag si 0.7% Cu, temperatura de topire in intervalul 217-218 °C;

- SnAg5Cu0.9 cu

0.9% Cu eutectic la 217°C

2. Paste pentru lipire

Pasta

de lipit este amestec omogen si stabil din pudra de aliaj de lipit, flux si

solvent capabil sa formeze structuri metalurgice in conditii determinate de

lipire utilizata in productia automatizata in scopul realizarii contactarii

prin lipire fiabile si integre.

2.1. Cerinte pentru pastele de lipit

- sa fie suficient

de fluida pentru a putea fi aplicata prin printare sau dispensare (flow);

- sa permita

presarea si deformarea pentru formarea depozitului de pasta (rheology, thixotropy);

- depozit sa se

mentina fara sau imprastiere (slump,

spread);

- sa fie suficient

de aderenta pentru a pastra pe pozitie componentele plantate pe durata

operatiunilor (Tackiness);

- particulele

solide de aliaj din pasta sa fuzioneze intr-o singura masa (metallurgical bond);

- sa posede

suficient flux pentru a asigura umectarea de catre masa de aliaj a suprafetelor

de lipit (Activity);

- sa produca

minimum de reziduri;

- sa pastreze

calitatile un timp suficient pentru manipulare dupa dezambalare la temperatura

ambianta.

2.2. Componenta pastelor pentru lipit

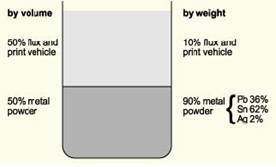

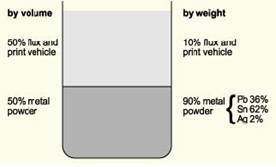

Pasta

pentru lipit contine o parte permanenta, pudra de aliaj pentru lipit care va

forma masa utila a lipiturii si o parte constituita din flux, solventi,

decapanti si alte substante care in urma procesului de lipire se vor

volatiliza, descompune si reactiona chimic formand rezidul. Componenta pastei

poate fi exprimata in volum sau in greutate. Masa metalica de aliaj pudra

reprezinta 90% din masa totala a pastei pentru lipit si ocupa 50% din volum

(Fig. 2.2.).

Pudra este obtinuta

din aliajele de lipit prezentate si pot fi cu sau fara plumb. Pentru pastele cu

plumb s-a generalizat formula Sn62%Pb36%Ag2%. Pentru pastele fara plumb se

folosesc aliajele tip SAC305.

Fig. 2.2.

Componenta pastelor pentru lipit

2.2.1. Pudra de aliaj pentru lipit

Pudra

este obtinuta din aliajele de lipit prezentate si pot fi cu sau fara plumb.

Pentru pastele cu plumb s-a generalizat formula Sn62%Pb36%Ag2%. Pentru pastele

fara plumb se folosesc aliajele tip SAC305.

Pentru

a asigura cerintele impuse pastelor se controleaza urmatorii parametrii ai

pudrei:

- forma

particulelor;

- distributia

dimensiunilor particolelor;

- continutul de

oxizi.

Oxizii se formeaza superficial pe

suprafata particolelor de aliaj din pasta. Deoarece sfera are aria suprafetei

minima raportata la volum, particolele sferice vor furniza cantitatea minima de

oxizi in pasta. O data cu scaderea dimensiunilor capsulelor, care se rasfrange

in scaderea padurilor corespunzatoare amprentei terminalelor componentelor (foot print) si, implicit, in micsorarea

dimensiunilor aperturilor la sitele de depunere a pastei de lipit, sunt

necesare granulatii din ce in ce mai fine pentru pastele de lipire (Tab. 2.1.).

Un aspect important in tehnologia pastelor este inmultirea numarului de

particule duce la cresterea suprafetei totale expuse la oxidare.

|

Tab. 2.1. Dimensiunea particulelor pudrei de aliaj conform ANSI/J-STD-005

|

|

Tip

|

<0.005%,

mai mari de:

|

<1%, mai

mari de

|

>90%,intre:

|

>10%, mai

mici de:

|

|

180µm

|

150µm

|

150-75µm

|

20µm

|

|

90µm

|

75µm

|

75-45µm

|

20µm

|

|

53µm

|

45µm

|

45-25µm

|

20µm

|

|

45µm

|

38µm

|

38-20µm

|

20µm

|

|

32µm

|

25µm

|

25-15µm

|

15µm

|

|

25µm

|

15µm

|

15-5µm

|

5µm

|

Este foarte

dificila si costisitoare obtinerea unei pudre lipsite de oxizi. Oxizii

determina aparitia bilelor de aliaj la lipire si afecteaza solderabilitatea Se

considera satisfacator un continut de oxigen in pudra de 50 - 200 ppm.

2.2.2. Fluxuri pentru lipire

- Rolul

si cerintele tehnologice ale fluxurilor in procesul de lipire

Dupa cum s-a aratat in capitolul 2,

pentru a se obtine conexiuni prin lipire corespunzatoare este necesar cu aliajul

de lipit in stare topita sa ude cat mai bine suprafetele metalelor de baza. Umectarea

este determinata de raportul tensiunilor superficiale la suprafetele de

separatie intre mediile solid (metale de baza) - lichid (aliaj de lipit topit)

- gazos (aer sau mediul inert). Acest raport poate fi modificat in sensul

favorizarii udarii daca in acest sistem se inlocuieste mediul gazos printr-un

mediu lichid corespunzator, care este reprezentat tocmai de fluxul pentru

lipire, denumit uneori fondant sau decapant.

Fluxurile sunt compusi chimici cu o

actiune complexa rolul lor fiind:

- sa curete

suprafetele metalelor ce trebuie lipite de oxizi si de alte impuritati;

- sa le protejeze

de contactul cu aerul inainte de lipire (preintampinand astfel o eventuala

reoxidare);

- sa contribuie la

reducerea tensiunii superficiale a aliajului de lipit topit, favorizand astfel

procesul de umectare.

Fluxurile trebuie sa indeplineasca

urmatoarele cerinte tehnologice:

- sa aiba o

temperatura de topire inferioara celei a aliajului de lipit, astfel incat sa-si

poata indeplini in bune conditiuni functia; la alegerea fluxului trebuie avut

in vedere si faptul ca o temperatura de topire prea joasa a acestuia poate

conduce la "arderea" sa, inainte de inceperea procesului de lipire propriu-zis.

Pentru a se preintampina aceasta, au fost realizate fluxuri care isi

indeplinesc rolul doar incepand de la o anumita temperatura de activare,

datorita activantilor pe care il contin.

- sa posede, la

temperatura de lipire, o fluiditate suficienta, pentru a se intinde uniform pe

suprafetele metalelor de baza, patruzand cu usurinta in iterstitii;

- sa imbunatateasca

conditiile de umectare a suprafetelor metalelor de baza catre aliajul de lipit

in stare topita.

- sa dizolve usor,

complet si la timp (inainte de aplicarea aliajului de lipit topit la locul

imbinarii) peliculele de oxizi de pe suprafetele metalelor de baza; fluxull

trebuie astfel ales incat actiunea sa sa aiba loc la o temperatura cu cateva

grade mai joasa decat temperatura de topire a aliajului de lipit, in caz

contrar existand riscul epuizarii actiunii sale inaintea momentului lipirii

propriu-zise.

- sa fie stabil din

punct de vedere chimic, atat in timpul depozitarii (la temperaturi normale) cat

si in timpul lipirii (la temperatura de lucru); sa nu fie absorbit si sa nu

formeze nici un fel de combinatii cu metale de baza sau aliajul de lipit,

deoarece acestea ar putea conduce la stabilirea rezistentei mecanice si a

stabilitatii la coroziune a lipiturilor.

- sa aiba o

adeziune mai slaba la metalele de baza decat cea a aliajului de lipit, pentru

ca aliajul sa poata acoperi cu un strat continuu suprafata de lipire.

- sa nu produca fum

sau emanatii de gaze nocive pentru operatori sau componentele lipite.

- resturile

fluxului de lipire, ca si produsele sale de descompunere trebuie sa iasa la

suprafata aliajului de lipit dupa ce acesta a facut priza cu metalul de baza,de

unde sa poata fi indepartate usor prin stergere sau spalare usoara.

Pentru conexiunile prin lipire din

aparatura electronica, indepartarea prin spalare a resturilor de flux este

dificila. In acest caz, trebuie sa fie utilizate fluxuri care, in afara

cerintelor amintite anterior indeplinesc si o serie de conditii suplimentare

pentru resturile de flux:

- sa fie bune

izolatoare, prezentand deci o rezistenta electrica ridicata;

- sa fie suficient

de dure, pentru a nu colecta pe suprafata lipiturii praful si alte impuritati,

ceea ce poate duce la pierderi de curent electric;

- sa nu fie

corozive pentru componentele electronice;

- sa nu fie

higroscopice, absorbtia apei - in special pentru aparatura ce functioneaza in

conditii de umiditate marita conduce la acumularea de electrolit pe suprafata

imbinarii si coroziuni sau, la aparitia delaminarilor si a deteriorarilor

mecanice in timpul procesului de lipire.

- Fluxul

utilizat la pastele pentru lipit

Formula

tipica a fluxului utilizat la pastele pentru lipit este: colofoniu/rasina

sintetica + solvent + ameliorator

reologic + activator. Colofoniul este o rasina naturala, find un extract din conifere.

El poate fi modificat chimic pentru a capata caracteristici specifice cum ar fi

rezistenta la oxidare. Colofoniul actioneaza de asemenea ca un izolant, care il

face ideal pentru formula 'no-clean' a pastelor de lipit. Totusi,

colofoniul are fluctuatii semnificative in consistenta in functie de

provenienta.

Rasina

sintetica este similara colofoniului, dar este un produs artificial obtinut in

laborator dupa formule chimice exacte. Are avantajul de a avea variatii foarte

mici de la lot la lot.

Solventul

actioneaza ca un transportator (vehicle)

de particule si asigura sistemul de curgere a pastei. Solventul determina

durata de viata a pastei, timpul de expandare a recristalizarii, tasarea si

profilul de lipire. O presiune scazuta a vaporilor de solvent poate creste

durata de folosire a pastei si reactia la recristalizare, in timp ce un solvent

cu un punct scazut de fierbere poate produce o vaporizare exploziva in timpul

recristalizarii (reflow) si poate determina o excesiva interferenta cu

vecinatatile conductive. In schimb, un solvent cu punct ridicat de fierbere

poate da nastere voidurilor in lipituri. In general se utilizeaza un solvent

care determina o recristalizare uniforma si un timp de utilizare indelungat

care nu necesita o preincalzire puternica si timp de inmuiere.

Amelioratorul

reologic este un aditiv care influenteaza definitia de printare si curgere a

pastei de lipit, precum si caracteristicile de tasare si are un rol important

in prevenirea separatiei straturilor de pasta in timpul stocarii indelungate.

Amelioratorul are proprietati thixotropice si poate afecta vascozitatea si

stabilitatea vascozitatii.

Activatorul

are rolul de a curata oxizii si produsii metalici care contamineaza suprafetele

in timpul recristalizarii. Totodata previne inalta reactivitate a metalului

topit in reactie cu atmosfera in timpul procesului de recristalizare (sunt

tipic acizi).

Pastele

'no-clean' si cele ale caror reziduri pot fi spalate cu apa

utilizeaza activatori avansati. Reziduurile sunt curate, nu necesita spalare si

elimina necesitatea de cosmetizare a circuitelor imprimate dupa echipare, ceea

ce se resfrange intr-un cost de utilizare scazut.

b.

b.