- Descrierea reactorului de dehidrogenare

a etilbanzenului

In reactorul adiabatic singura sursa de

caldura o constituie aburul supraincalzit cu care se amesteca etilbenzenul.

Aburul are si rol de a impiedica cocsarea catalizatorului.

Randamentul dehidrogenarii este de peste 90% la

conversii de 35-40%. Viatta catalizatorului este in

jur de un an.

Pentru a creste

selectivitatea reactiei in sensul obtinerii de stiren si reducerea obtinerii de

produsi secundari (benzen, etena, metan, toluen si polimeri), se utilizeaza

catalizatori selectivi.

Utilizand diluant inert pentru etilbenzen se reduce presiunea partiala a acestuia, favorizand reactia de dehidrogenare. Raportul

hidrocarbura:abur este in jur de 1:2,6 (masic).

Catalizatorii de

dehidrogenare contin de obicei 40-90% Fe2O3, 5-30% K2O

si promotori, cum ar fi oxizi de crom, ceriu, molibden, calciu si magneziu. Toti catalizatorii se

dezactiveaza in timp, conducand la scaderea conversiei etilbenzenului.

Catalizatorul oxid de fier - oxid de potasiu este

sensibil la otravirea cu cloruri, depuneri de cocs, dezintegrare mecanica si

distrugerea centrilor activi.

Din punct de vedere constructiv, reactorul este o coloana cu strat fix de catalizator (Fig. 2).

- Cinetica si echilibrul reactiilor

implicate

Reactia principala ce

are loc in reactor este dehidrogenarea etilbenzenului (1). Reactii secundare

sunt dezalchilare (2), demetanare (3) si reactii cu aburul de dilutie (4) 5), (6).

C6H5-C2H5 C6H5-CH=CH2

+ H2

(1)

C6H5-C2H5 C6H6 + C2H4

(2)

C6H5-C2H5 C6H5-CH3 + CH4 (3)

C2H2 + 2 H2O 2

CO + 4 H2

(4)

CH4 + H2O CO + 3 H2

(5)

CO H2O CO2

+ H2

(6)

Tabel 4.1 - Matricea

coeficientilor stoechiometrici

|

Reactie

|

EB

|

Stiren

|

H2

|

C6H6

|

C2H4

|

Toluen

|

CH4

|

H2O

|

CO

|

CO2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Expresiile de viteza

deduse experimental sunt prezentate in Tabelul 4.2, conform [1], unde cu p este notata

presiunea partiala a componentului respectiv.

Tabel 4.2 - Relatii

experimentale pentru viteza si caldura de reactie

|

Reactie

|

Expresia

de viteza

|

Fi

|

Ei

|

A (kcal/kmol)

|

B

(kcal/kmol*K)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- constantele de

viteza se calculeaza cu relatia:

(kmol/kgcat*h*atm (4.1);

(kmol/kgcat*h*atm (4.1);

entalpiile

de reactie se calculeaza cu relatia:

(4.2);

(4.2);

Pentru calculul constantei de echilibru

s-au folosit date experimantale din [3], care s-au corelat in functie de

temperatura:

(4.3)

(4.3)

unde: -t = temperatura (oC);

- Kp = constanta de

echilibru a reactiei (1), (atm);

5. Proprietati fizice si

formule de mediere pentru acestea

5.1. Calduri specifice

Relatia de corelare

a caldurii specifice cu temperatura este [4]:

(5.1)

(5.1)

Valorile

coeficientilor sunt prezentate in tabelul 5.1.

Tabel

5.1. Coeficientii

utilizati in calculul caldurilor specifice:

|

Substanta

|

C1

x 10-5

|

C2

x 10-5

|

C3

x 10-3

|

C4

x 10-5

|

C5

|

|

. Etilbenzen (EB)

|

|

|

|

|

|

|

. Stiren (St)

|

|

|

|

|

|

|

. H2

|

|

|

|

|

|

|

Benzen

|

|

|

|

|

|

|

C2H4

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

CH4

|

|

|

|

|

|

|

H2O(v)

|

|

|

|

|

|

|

CO

|

|

|

|

|

|

|

CO2

|

|

|

|

|

|

Relatia de mediere:  (5.2),

(5.2),

unde

-  = caldura specifica a amestecului (J/kg*K);

= caldura specifica a amestecului (J/kg*K);

- yi = fractia molara a

substantei i in amestec;

- Ci = caldura molara a

substantei i (J/kmol*K);

-  = masa molara medie a amestecului gazos (kg/kmol);

= masa molara medie a amestecului gazos (kg/kmol);

5.2. Densitatea

(5.3);

(5.3);

unde

-  = densitatea medie a

amestecului (kg/m3);

= densitatea medie a

amestecului (kg/m3);

- P = presiunea totala a amestecului gazos

(Pa);

- R = constanta universala

a gazelor (8.314 J/mol*K);

- T = temperatura amestecului (K);

5.3. Vascozitatea

Vascozitatea se

coreleaza cu temperatura dupa o relatie de forma [5]:

(5.4)

(5.4)

, iar relatia

folosita la mediere :  (5.5),

(5.5),

unde

- ηi = vascozitatea substantei i (kg/m*s);

- η0 = vascozitatea substantei

la 0oC;

- Cηi = coeficient de corelare cu

temperatura;

- Mi = masa molara a substantei

i (kg/kmol);

Valorile pentru η0 si Cηi sunt date in tabelul 5.2 [1].

Tabel

5.2. Coeficientii de

corelare a vascozitatii gazelor cu temperatura:

|

Substanta

|

|

|

|

|

|

|

|

|

|

|

|

x 10-6

(kg/m*s)

|

|

|

|

|

|

|

|

|

|

|

|

Cηi

|

|

|

|

|

|

|

|

|

|

|

6. Predimensionarea

reactorului

6.1. Determinarea

conversiei la iesirea din reactor

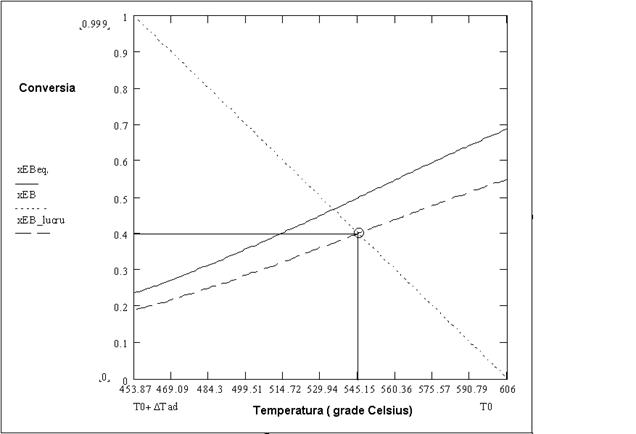

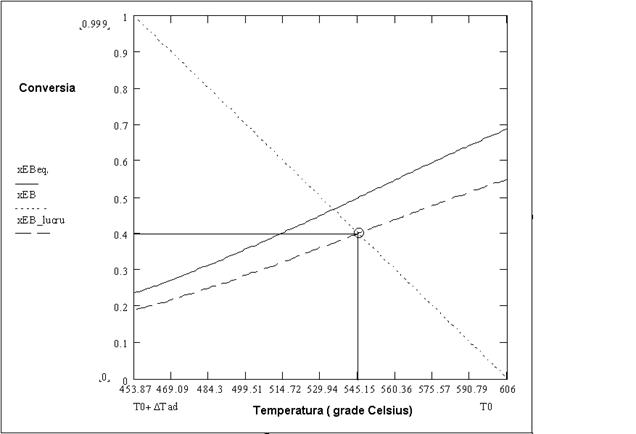

Se

propune lucrul la o conversie de 80% din conversia de echilibru. Conversia finala se determina grafic din intersectia dreptei de

operare, in cazul nostru operare adiabata, cu dreapta conversiei de lucru.

Ecuatia dreptei de

operare este:  (6.1),

(6.1),

unde  (6.2);

(6.2);

ΔTad = panta dreptei de operare (=-152.126 K);

ΔHR = entalpia de reactie (J/kmol);

T0 = temperatura de intrare a amestecului in reactor (=879 K);

y1,0 = fractia molara e etilbenzenului in amestecul

de alimentare (=0.07);

= caldura molara a

amestecului cu compozitia si temperatura alimentarii (J/kmol*K);

= caldura molara a

amestecului cu compozitia si temperatura alimentarii (J/kmol*K);

Ecuatia curbei de echilibru :  (6.3)

(6.3)

unde:

- x =

conversia de echilibru;

- mAEB = raportul

molar abur:etilbenzen in alimentare (=13.2);

- P0 = presiunea de alimentare (=1.38 atm);

Ecuatia curbei de conversie 80% din cea de echilibru: xlucru=0.8*x (6.4).

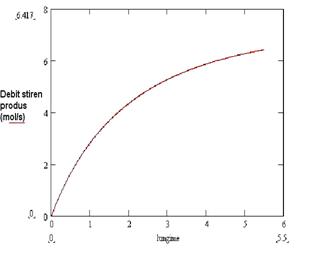

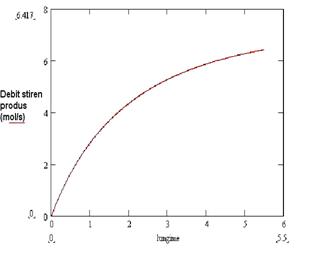

Prin reprezentarea grafica e ecutatiilor (6.1), (6.3) si (6.4) in

coordonate temperatura-conversie se obtine graficul din figura 6.1, de unde

rezulta conversia la iesire din reactor: xfinal=0.399

si temperatura Tfinal=545.3

oC;

Bilantul de materiale pentru

reactor

a) Calculul debitului de stiren produs:

- debitul

masic: Dmstiren=P/FAT =

0.625 kg/s;

- debitul

molar:

b) Debitul molar de etilbenzen

necesar  ;

;

c) Debitul molar de abur de dilutie: DMabur=DMEB*mAEB= 198.776 moli/s;

Fig. 6.1. Determinarea conversiei si temperaturii la

iesire din reactor

d) Debitul total de alimentare:

- molar:

DMT= 213.835 mol/s;

- masic:

DmT=5.174 kg/s;

- volumetric:

Dvalim= 11.176 m3/s;

6.3. Predimensionarea propriuzisa a reactorului

Predimensionarea reactorului se face considerand ipotezele:

- reactorul

este pseudo-omegen;

- singura

reactie care are loc este dehidrogenarea etilbenzenului la stiren;

- se

neglijeaza caderea de presiune in reactor;

- proprietatile

medilui raman constante;

a) Calculul diametrului reactorului:

Se propune o viteza fictiva de

circulatie a gazului prin reactor: w=1.5

m/s;

Aria sectiunii calculata este:  =>

=>

Diametrul calculat  .

.

Dupa standardizare, diametrul coloanei este Dcoloana=3200 mm.

Viteza recalculata de circulatie a gazului prin coloana este: wcalc=1.39

m/s.

b) Calculul inaltimii stratului de umplutura:

Inaltimea stratului de umplutura

se calculeaza cu relatia:  (6.5), unde:

(6.5), unde:

- 0= durata nominala de

stationare in reactor (s);

- H = inaltimea stratului de umplutura (m);

Ecuatia caracteristica a reactorului

considerat cu deplasare totata este:  (6.6)

(6.6)

- CEB

= concentratia etilbenzenului la intrare in reactor  ;

;

- vR1 = viteza reactiei

principale:  (6.7)

(6.7)

- x = conversia etilbenzenului;

- T = temperatura (K);

- ρcat = densitatea catalizatorului (1400 kg/m3);

Prin integrarea numerica a ecuatiei 6.6 a rezultat valoarea duratei

nominale de stationare: 0

= 3.008 s. Inaltimea stratului de umplutura calculata astfel este: H=3.008*1.39=4.181 m;

7. Rezolvarea modelului matematic al reactorului. Calculul

inaltimii

stratului de umplutura

7.1. Modelul matematic al reactorului

Modelul matematic al

reactorului se scrie in conditiile ipotezei de pseudo-omogenitate a madiului,

si anume se neglijeaza fenomenele de transfer de masa si transfer termic ce au loc intre umplutura si gazul ce o strabate. Modelul

matematic rezulta din ecuatiile de bilant de masa, termic si de moment scrise

in conditiile unei deplasari totale a amestecului de

reactie.

Ca parametrii ce descriu starea sistemului s-au ales:

- gradele

molare de avansare raportate la debitul masic;

- temperatura;

- presiunea;

Ecuatiile modelului sunt:

-  , i=nr. reactii

(1-6) (7.1)

, i=nr. reactii

(1-6) (7.1)

- ξi

= avansarea molara a reactiei i

raportata la debitul masic (mol/kg);

-  = debit masic specific (kg/s*m2);

= debit masic specific (kg/s*m2);

- vRi = viteza reactiei i (mol/m3*s);

- ρSC = densitatea stratului catalitic (=840

kg/m3);

- z =

coordonata spatiala (m);

-  (7.2)

(7.2)

-  (7.3)

(7.3)

- P = presiunea amestecului (atm);

- ε = fractia de goluri a stratului catalitic (=0.45);

- Rep = criteriul Reynolds la curgerea peste strat

granular;

- dp = diametrul

particulelor de catalizator (=4.5 mm);

7.2. Rezolvarea modelului

a) Conditii initiale:

La intrare in reactor (z=0m),

avansarile sunt nule (ξi=0), presiunea este

presiunea initiala (p=P0) si temperatura este temperatura initiala

(T=T0).

b) Exemplu de calcul folosind metoda Euler de integrare:

Pentru un

pas Δz=0.1m, s-au obtinut urmatoarele rezultate:

Tabel 7.1. Integrarea cu metoda Euler a modelului

matematic:

|

Pas

|

z (m)

|

T (oC)

|

p (atm)

|

ξ1 (mol/kg)

|

ξ2 (mol/kg)

|

ξ3 (mol/kg)

|

ξ4 (mol/kg)

|

ξ5 (mol/kg)

|

ξ6 (mol/kg)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.442x10-6

|

|

|

|

|

|

|

|

|

|

2.66x10-6

|

6.76x10-8

|

2.109x10-12

|

|

|

|

|

|

|

|

3.702x10-6

|

1.848x10-7

|

5.703x10-12

|

1.029x10-12

|

|

c) Rezultatele dupa ce s-a integrat sistemul

cu metoda Ruge-Kutta cu pas fix:

S-a integrat sistemul de ecuatii cu pas

Δz=10 mm. Conditia de oprire a fost atingerea conversiei finale de 0.399.

- Inaltimea stratului catalitic rezultata a fost :

Hcat=4.32m;

- Temperatura finala la iesire din reactor: Tfinal=544.6 oC (817.6 K);

- Presiunea la iesire din reactor: Pfinal=1.254

atm.

In figurile 7.1, 7.2, 7.3 si 7.4 sunt

prezentate profilele de debit, avansari, temperatura si presiune de-a lungul

reactorului.

Fig. 7.1 Profilul debitului de stiren de-a

lungul reactorului.

Fig. 7.2 Avansarile reactiilor de-a lungul

reactorului.

Fig. 7.3 Profilul de temperatura (K) de-a

lungul reactorului.

Fig. 7.4. Profilul de presiune de-a

lungul reactorului.

d) Calculul izolatiei reactorului

Se calculeaza grosimea optima a izolatiei termice pentru reactorul adiabat, pentru

temperatura este cea mai mare, criteriul de optimizare fiind costul minim total

ca suma dintre costul energiei si costul izolatiei. Deoarece raportul

diametrelor mantalei este foarte aproape de unitate,

pentru simplificare se utilizeaza relatia pentru peretele plan (7.4)

(7.4)

(7.4)

unde

iz,op - grosimea optima a

izolatiei [m];

iz - conductivitatea termica a izolatiei [W/m*K] (vata de sticla λiz

= 0.04 W/m*K)

C2 - costul energiei

[lei/J] (C2 = 2481 lei/kW*h);

Ciz - costul izolatiei [lei/kg] (Ciz = 250000 lei/kg);

Ti = 606 oC; (temperatura interioara)

Taer = 15oC; (temperatura aerului)

iz - densitatea izolatiei [kg/m3]; (iz

= 200 kg/m3)

Ram - rata de amortizare (Ram = 0.1 an-1);

aer - coeficientul partial de transfer de caldura

prin convectie al aerului (=10W/m2*K)

Introducand valorile numerice a rezultat o grosime a izolatiei δiz=0.301 m.

8. Calculul mecanic al

reactorului

8.1. Calculul racordurilor

a) Racordul de intrare a gazului de alimentare:

-debitul volumetric de alimentare : Dvalim=11.176 m3/s;

- viteza

propusa de circulatie a gazului prin racord: w=15 m/s;

- diametrul

racordului se calculeaza cu relatia 8.1:

(8.1)

(8.1)

- se

standardizeaza valoarea la DR,intrare=1000mm;

b) Racordul de iesire a amestecului de

reactie:

- debitul

volumetric la iesire: Dviesire=11.75 m3/s;

- viteza

propusa de circulatie a gazului prin racord: w=15 m/s;

- diametrul

racordului:

- se

standardizeaza valoarea la DR,iesire=1000mm;

8.2. Calculul grosimii peretelui cilindric supus la presiune

Grosimea peretelui

cilindric se calculeaza cu relatia:

(8.2)

(8.2)

unde

- s0 = grosimea

initiala a peretelui cilindric (mm);

- pc

= presiunea de calcul (N/mm2(;

- Di = diametrul

interior al corpului cilindric;

-  (8.3)

(8.3)

Pentru constructia reactorului s-a ales

materialul R510 cu caracteristicile:

- rezistenta

admisibila la curgere la T0=600oC:

- rezistenta

admisibila la rupere la T=20oC:

- cs1=1.8 si cs2=3

(coeficienti de siguranta pentru cazul in care se lucreaza cu substante

explozibile si periculoase);

-

Presiunea la care este supus peretele cilindric:

pc=pint + pumplutura=1.38

+ (1-ε)ρcatgHcat = 1.38 + 0.55*1400*9.81*4.32/101325=1.7atm

-

z = coeficient de siguranta al asamblarii sudate (=0.9);

s= s0 + c1

+ c2 =7.87 + 1 + 0.13 = 9 mm

Grosimea calculata pentru

peretele cilindric al reactorului este s=9 mm.

8.3. Alegerea capacelor

elipsoidale

Relatia de calcul a

grosimii capacului semielipsoidal supus actiunii presiunii interioare este

identica cu cea utilizata pentru determinarea grosimii virolei

cilindrice, in conditiile in care semiaxa mica a elipsei este

jumatate din semiaxa mare. S-a considerat obtinerea capacelor prin

ambutisare dintr-o singura foaie de tabla, incat z = 1.

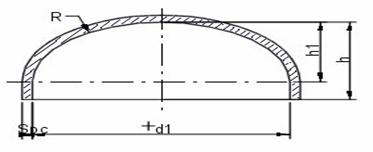

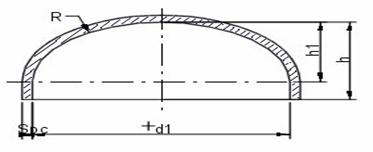

Fig.

8.1. Schita unui capac elipsoidal

Grosimea de proiectare a capacelor semielipsoidale este de: spc =

8 mm.

Se aleg din STAS 7949-81 doua capace elipsoidale conform tabelului 8.1.

Tabel 8.1

|

D [mm]

|

hi

[mm]

|

h1

[mm]

|

spc

[mm]

|

volum

[m3

|

masa

[kg]

|

|

|

|

|

|

|

8.4. Alegerea flanselor

si a garniturilor

a)

Alegerea

flanselor

Flansele se aleg conform cu STAS 9801/4-90 ,

pentru flanse plate plane cu umar (v. Tabel 8.2).

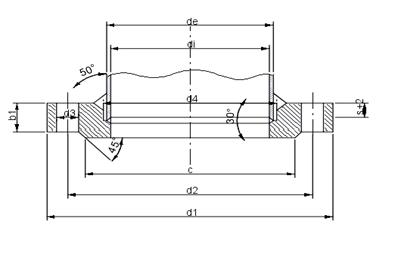

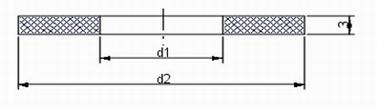

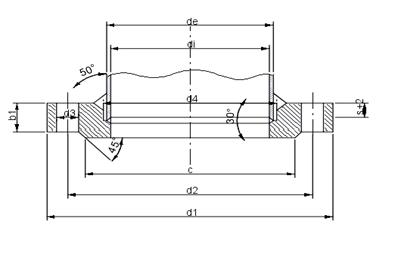

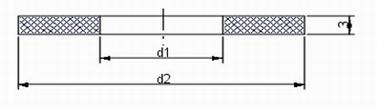

Fig. 8.2. -

Flansa plata plana cu umar

Tabel 8.2 - Alegerea flanselor

|

D

[mm]

|

sm

[mm]

|

d1

[mm]

|

d2

[mm]

|

nxd3

|

d4

[mm]

|

bf

[mm]

|

Etansare

|

Filet

prezon

|

Masa

[kg/buc]

|

Pmax

[MPa]

|

|

c

|

c1

|

c3

|

|

|

|

|

128x22

|

|

|

|

|

|

M20

|

|

|

b) Alegerea garniturilor:

Se aleg

garnituri din azbest conform cu STAS

9801/3-90 (v. Tabel 8.3)

Fig. 8.3 -

Garnitura simpla

Tabel 8.3.

Alegerea garnituriilor:

|

D [mm]

|

d1 [mm]

|

d2 [mm]

|

Grosime [mm]

|

|

|

|

|

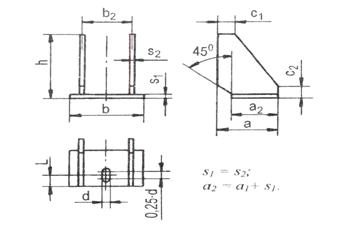

8.5. Alegerea suportilor

a) Calculul greutatii utilajului

Greutatea

utilajului reprezinta suma greutatii materialului impreuna cu greutatea

fluidelor tehnologice.

Gf=Gm+Gu+4Gfl+2Gcapac+Gfluid

unde:

Gm - greutatea mantalei

Gm=mg=Vrg=p/4(De2-Di2)rOLgL=p/4*(3.22-3.182)*7500*9.81*6.5=

47927.43 N

Gu

- greutatea umpluturii;

Gu=mg=rcat*V*g=1400*)(1-0.45)*4.32*1.62*3.14*9.81=

262442 N;

Gfl-

greutatea flansei; Gfl=2903.76 N

Gcapac-

greutatea unui capac; Gcapac=6965.1

N

Grecipient = 3.359*105

N (recipient gol)

Gfluid, proba hidraulica = fluid*Vrecipient*g=

1000*5.5*1.62*9.81*p = 4.339*105 N

GT = 7.698*105 N

(Greutatea toatala a utilajului);

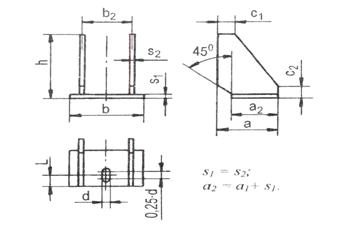

b) Alegerea suportilor

Se aleg 3 suporturi picior din

teava varianta B (cu placa intermediara Tabel 8.4) si

3 suporturi laterale Tip I (fara placa intermediara) (Tabel 8.5).

Tabel 8.4. Dimensiunile suporturiloe picior tip teava

|

Dn (mm)

|

Sarcia maxima/suport (kN)

|

sf min

|

r

|

dxs

|

h

|

a

|

st

|

d1

|

c1

|

sp

|

Masa (kg/buc)

|

|

|

|

|

324x10

|

|

|

|

|

|

|

|

Tabel

8.5. Diemnsiunile

suporturilor laterale

|

Sarcina

maxima pe un suport (kN)

|

a

|

a1

|

b

|

b1

|

b2

|

c1

|

c2

|

f

|

h

|

h1

|

s1

|

L

|

d

|

Surub

de ancorare

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M36

|

Fig. 8.4. Suporturi laterale

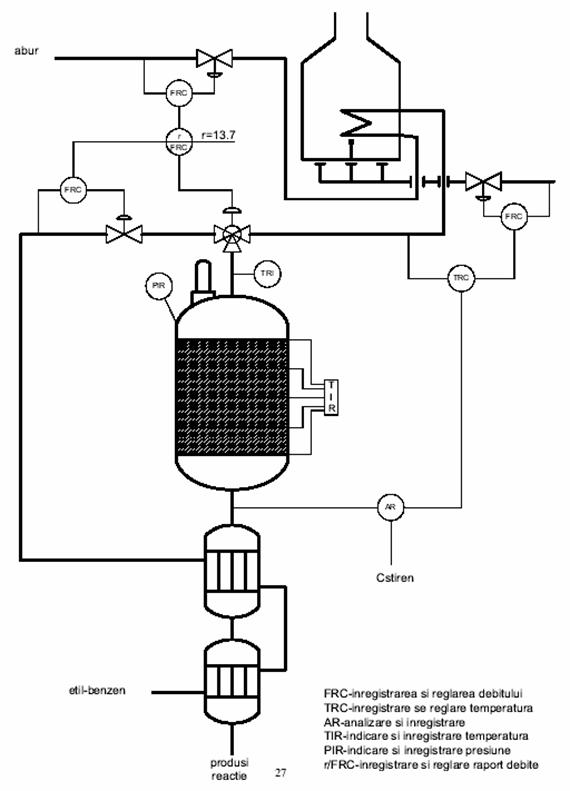

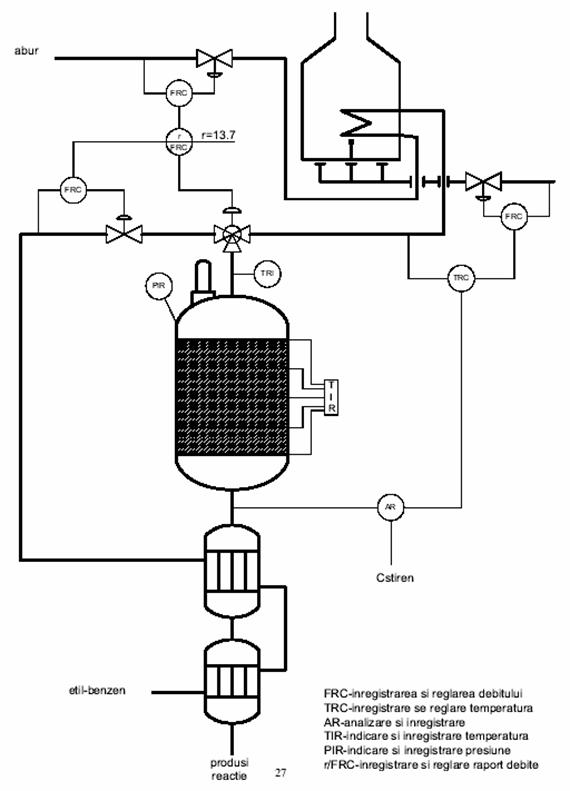

9. Schema AMC

Marimile de executie pentru reactor

sunt: debitul si temperatura aburului de dilutie, debitul si

temperatura alimentarii reactorului.

Comportarea dinamica

a reactorului este caracterizata printr-o inertie mare. Timpul de

raspuns al reactorului la diferite perturbatii depinde in mod direct

de timpul mediu de stationare, de viteza reactiei chimice, de gradul

de amestecare etc. Ecuatiile diferentiale fiind nelineare, cercetarea

dinamicii reactorului pe cale analitica este destul de complicata.

Pe baza gradului de

libertate si pe baza comportarii statice si dinamice a

reactorului chimic este intocmita schema de automatizare din fig. 1 (vezi

anexa 1).

Debitele celor doi

reactanti sunt mentinute constante la valorile dorite si

proportionale cu ajutorul a doua SRA-D-uri. SRA-T-ul foloseste

ca marime de executie debitul agentului termic. SRA-N-ul are

robinetul de reglare montat pe iesirea din reactor.

(5.1)

(5.1) (5.2),

(5.2),

(5.5),

(5.5), (6.1),

(6.1),

(6.3)

(6.3)

;

;

(6.6)

(6.6) (6.7)

(6.7) , i=nr.

, i=nr.  (7.2)

(7.2) (7.3)

(7.3)

(7.4)

(7.4) (8.1)

(8.1)

(8.2)

(8.2) (8.3)

(8.3)