DESCRIEREA FLUXULUI TEHNOLOGIC AL

REPERELOR DIN PANOURI

Tehnologia

debitarii semifabricatelor superioare:

Debitarea (croirea) semifabricatelor superioare sub forma de placi (PAL,

PFL, PLACAJ, PAF) se face prin prelucrarea placilor de format standardizat, in

placi de dimensiuni si forme necesare produselor de mobila. Panourile pot fi debitate la dimensiuni nete sau

sunt prevazute cu adaosuri de prelucrare, in vederea prelucrarilor in fluxul

tehnologic.

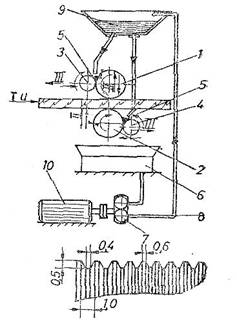

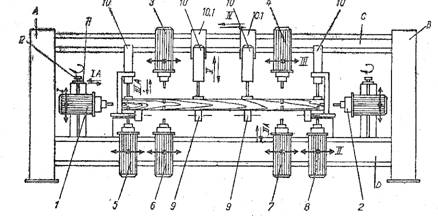

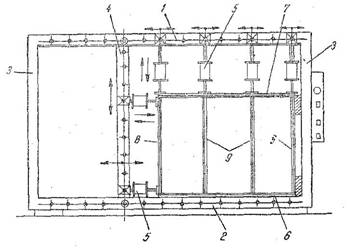

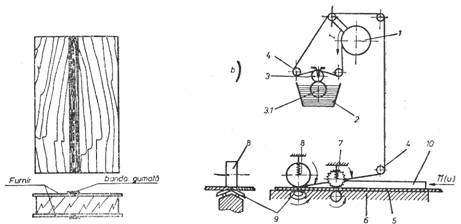

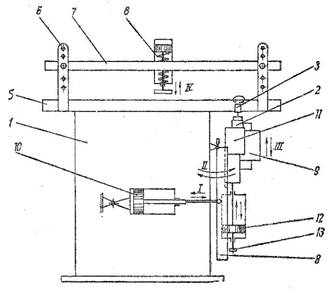

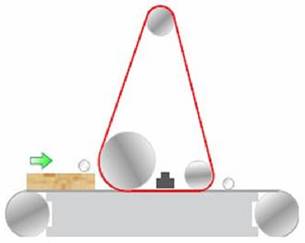

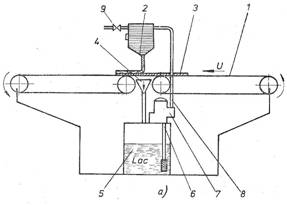

a) Debitarea la ferastraul

circular de formatizat cu masa mobila

Ferastraul circular de formatizat este prevazut cu

doua discuri taietoare, discul principal si incizorul care taie suprafata

inferioara a panoului in scopul evitarii smulgerii fibrelor. Adaosul de

prelucrare la debitare este cuprins intre 10 - 20 mm.

Pentru debitarea panourilor de dimensiuni mari se

foloseste masa mobila prevazuta cu o rigla de ghidaj gradata iar pentru

debitarea pieselor de dimensiuni mai mici, se foloseste masa fixa din partea

dreapta, prevazuta si ea cu o rigla de ghidaj mobila.

Ferastraul circular de

formatizat cu masa mobila - vedere

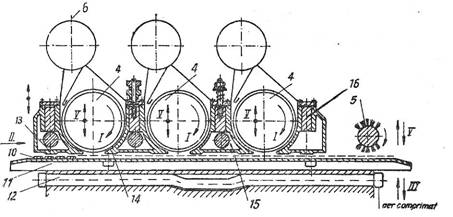

b) Debitarea

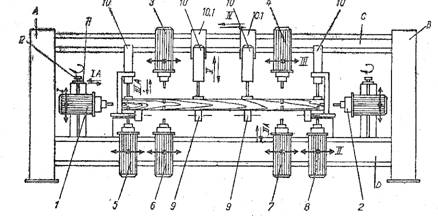

la agregate.

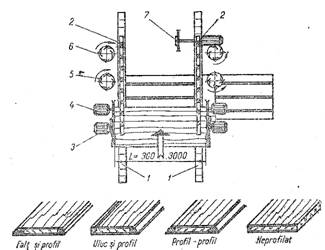

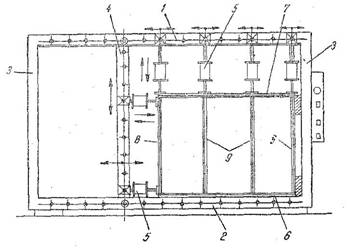

Pentru debitarea panourilor in ateliere centralizate,

prin cooperare, se folosesc agregate cu productivitate ridicata si cu

posibilitatea de debitare la diferite formate si dimensiuni. Agregatul

debiteaza panourile in pachete cu grosimea de 75 mm. Prelucrarea se face cu 2 .

3 discuri circulare, 2 pentru taierea longitudinala si cu un singur disc 3

pentru taiere transversala. Toate taierile

longitudinale se fac la miscarea de avans, cursa inainte, si taierile

transversale la cursa de retragere.

c)

Debitarea

in linii de debitare.

In tehnologia moderna a debitarii semifabricatelor prin

cooperare, se folosesc si linii de debitare semiautomate si automate, in care

se folosesc agregate de debitat panouri.

La

ferastraiele circulare e obligatorie montarea unui cutit divizor in spatele discului circular, atat la

ferastraiele cu o panza, cat si la cele cu mai multe panze, la o distanta de 5

. 10 mm fata de aceasta, pentru a impiedica frecarea dintre suprafata discului

si suprafetele taiate ale piesei. Fiecare disc va fi protejat cu capote de

protectie pentru a impiedica patrunderea mainilor in zona de taiere. La

prelucrarea pieselor scurte (spintecare) se vor folosi impingatoare din lemn

(pentru piese mai scurte de 400 mm).

Discurile

de circular vor avea dantura si constructia adecvata speciei materialului

prelucrat.

Este

interzisa folosirea discurilor fisurate, crapate sau cu mai mult de trei dinti

lipsa, sau cu doi dinti consecutivi rupti. Deschiderea usilor batiului in

timpul functionarii este interzisa. Este interzis ca muncitorul, sa stea in

planul de taiere al discului circular; el va sta in pozitie laterala.

Pregatirea

suprafetelor panourilor pentru furniruire

Panourile pentru furniruire pot fi din: PAL, PAF,

panel, placi celulare, placaj sau PFL. Panourile din lemn

masiv furniruite au o utilizare mult prea restransa, acestea fiind tot mai mult

inlocuite cu panouri din semifabricate superioare.

Pregatirea panourilor din semifabricate are drept

scop eliminarea abaterilor de planeitate, a abaterilor

de paralelism, uniformizarea grosimii panourilor si inasprirea suprafetelor in

vederea furniruirii. Pregatirea panourilor se face prin operatii de calibrare

la grosime.

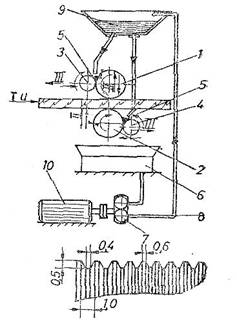

Calibrarea este operatia

de prelucrare prin aschiere cu materiale abrazive, in vederea obtinerii unor

piese cu suprafete plane si echidistante. Operatia de calibrare are o deosebita importanta pentru furniruirea,

slefuirea si finisarea suprafetelor.

Panourile

din PAL se produc cu abateri la grosime de ± 0,3 mm, adica o toleranta de 0,6

mm. Prin calibrare (slefuire) se urmareste reducerea acestor abateri in

limitele ± 0,1 mm, adica o toleranta la grosime de 0,2

mm. Asigurarea acestei precizii este obligatorie pentu a exista o furniruire

fara defecte.

Pentru

panourile cu borduri din lemn masiv, calibrarea panourilor urmareste si

uniformizarea grosimii placii cu bordura. In cazul in care cele doua suprafete,

placa-bordura, nu sunt de aceeasi grosime, suprafetele furniruite vor fi

denivelate.

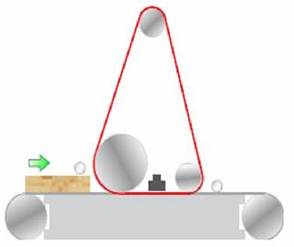

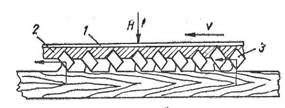

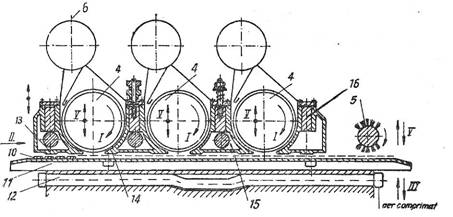

Calibrarea

se face la masini de slefuit cu cilindri si la masini de slefuit cu banda lata,

cu contact de sus sau de jos. Ca masini de slefuit cu cilindri se folosesc cele

cu 2 si 3 cilindri. Se folosesc abrazivi pe suport din hartie, cu granulatie 36

. 40.

Zimtuirea

este operatia de marire a gradului de rugozitate a suprafetelor in vederea

furniruirii. Aceasta operatie se executa prin calibrare pentru panourile de

PAL, placaj PFL, sau ca o operatie

separata pentru panourile subfurniruite. Operatia de zimtuire se executa prin

slefuire la masinile de slefuit cu cilindri sau cu banda lata. Pentru zimtuirea

panourilor subfurniruite se foloseste hartie abraziva cu granulatie 60.

Pentru

zimtuire si calibrare masinile de slefuit vor fi dotate cu perii

Masina cu trei cilindri tip MSC-3 - schema

cinematica

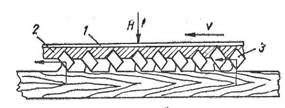

Masina de calibrat si slefuit cu banda lata cu

contact de sus

-schema cinematica -vedere

Pentru

calibrarea panourilor cu o inalta productivitate se folosesc linii de calibrare,

cu masini de slefuit cu cilindri sau masini de slefuit cu banda lata cu contact

de sus si de jos.

Pregatirea

furnirelor pentru furniruire

Pregatirea

furnirelor pentru furniruire cuprinde operatiile: sortarea si insemnarea,

retezarea la lungime, indreptarea canturilor, imbinarea foilor de furnir si

dimensionarea la formate a foilor imbinate.

Sortarea

furnirelor urmareste si controlul calitatilor foilor de furnir, eliminarea

celor cu defecte si selectionarea pentru ca prin innadire sa se obtina desenul

dorit.

Selectionarea

furnirelor se va face pe piese de mobila si garnituri, pentru a asigura

unitatea desenului si texturii. Partile frontale ca: usi, fete sertar, vor avea

aceeasi textura si culoare, iar restul panourilor vor avea texturi asemanatoare.

Selectionarea

furnirelor se face dupa doua criterii:

furnire

cu desen si textura accentuata

furnire cu desen si textura pala

Indreptarea canturilor furnirelor se face in

pachete cu foarfeca ghilotina.

Foarfeca

ghilotina - schema delucru

Foarfeca ghilotina - vedere

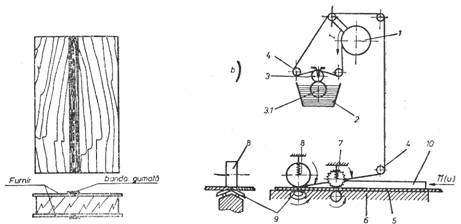

Operatia de innadire a furnirelor se poate face

cu hartie gumata sau cu fir fuzibil.

-Imbinarea cu

hartie gumata.

Aceasta

imbinare se face cu o banda de hartie plina sau perforata, care pe una din

parti are aplicat adeziv calogenic. Prin umezirea benzii, banda se aplica pe

cele doua fasii de furnir, presate pe cant. Banda se preseaza pe furnir cu o

rola manual sau mecanic la masina de innadit cu banda gumata.

Masina de innadit cu banda gumata - schema

de lucru

Masina de innadit cu banda gumata - schema

de lucru

-Imbinarea cu fir fuzibil.

Firul se aplica in

zigzag pe dosul foilor de furnir (in contact cu placa de baza), astfel ca dupa

furniruire nu este necesara operatia de slefuire pentru eliminarea materialului

de imbinare. Firul fuzibil este din fibra de sticla, imbracat in adeziv

termoplastic, care este adus in contact cu cele doua suprafete de imbinare la

temperatura de topire, cu ajutorul unor rezistente electrice care asigura

topirea firului si intarirea rapida la temperatura mediului ambiant.

Masina de innadit cu fir fuzibil - vedere

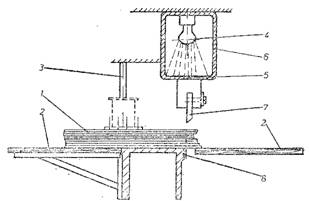

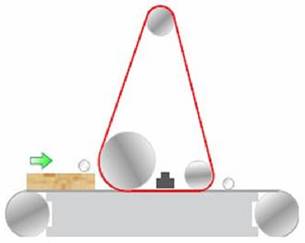

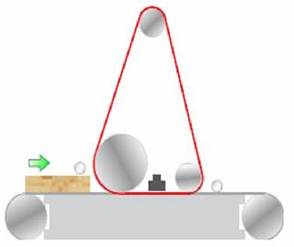

Aplicarea

adezivului

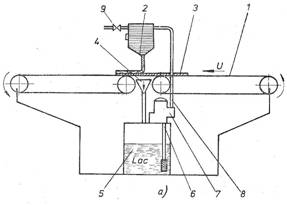

Aplicarea

adezivului se face la masini de aplicat cu valturi, pe ambele fete ale panoului

la o trecere. Pentru o furniruire de calitate, aplicarea adezivului are o

deosebita importanta. In cazul aplicarii unei cantitati prea reduse, se obtine

o incleiere saraca, iar ca urmare furnirele se pot desprinde de pe suprafata.

In cazul aplicarii unei cantitati prea mari (mai mari de 300g/m2),

adezivul fiind in exces poate strapunge prin furnir. La aplicare se va urmari

formarea unei pelicule uniforme pe toata suprafata prin reglarea pozitiei

valturilor de aplicare in functie de grosimea placii, reglare care se face prin

ridicarea sau coborarea valtului superior.

Pentru

furniruire se folosesc adezivi ureoformaldehidici pentru priza la cald (urelit

C), cu intaritor IC, cu adaos de faina de grau sau secara pentru diluare si

plastifiere, si adaos de uree tehnica. Vascozitatea adezivului se corecteaza cu

adaos de apa si trebuie mentinuta intre 190 - 200 s.

Se pot

aplica adezivi necolorati, sau adezivi colorati, in culoarea unor specii de

furnir, pentru a anula efectul de strapungere a cleiului prin furnir, la

presare.

Masina de aplicat adeziv

- schema de

lucru -vedere

Incleierea

furnirelor (presarea)

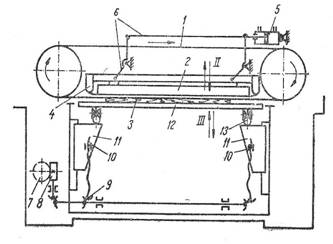

Incleierea furnirelor se face prin presare la temperaturi

cuprinse intre 110 . 140°C si presiune de (6 . 8)∙105 Pa. Cele

mai indicate utilaje pentru furniruirea suprafetelor sunt presele hidraulice cu

platane incalzite in care presarea se face concomitent cu uscarea.

Presarea se poate face la

prese multietajate sau la prese monoetajate.

Presa hidraulica cu 6 etaje

(PH6), este un utilaj care astazi este mai rar folosit, presand concomitent cu

toate cele 6 etaje, avand insa o durata mare a ciclui de presare.

Cele mai folosite prese

sunt cele monoetajate, ele pretandu-se foarte bine la automatizarea incarcarii

si descarcarii panourilor

Presa monoetajata - vedere

Conditionarea

panourilor furniruite

Dupa

furniruirea panourilor se face conditionarea, care are ca scop: racirea,

uniformizarea umiditatii in sectiunea panoului, reducerea tensiunilor interne

ce apar la presare (tensiuni de compresiune si tractiune in sectiunea panoului)

si definitivarea procesului de polimerizare a rasinii ureoformaldehidice.

Dupa

furniruire, umiditatea suprafetelor creste la 14 . 16%, datorita absortiei apei

din solutia adeziv. Reducerea acestei umiditati pana la 8 . 10%, se face prin

conditionare in incaperi in care se asigura parametrii aerului pentru aceasta

umiditate, adica o temperatura de 20 . 22°C si umiditatea relativa a aerului de

45 . 65%.

Conditionarea se face in doua etape distincte:

-racirea panourilor scoase din presa, prin depozitare in

stive, asezind deasupra o placa de PAL si o greutate, pentru a evita deformarea

panourilor superioare. Durata de racire este minimum 24 ore;

-conditionarea propriu-zisa, prin depozitare pe sipci

rasinoase cu grosime de 20 . 25 mm, perioada in care se uniformizeaza

umiditatea si se anuleaza tensiunile interne. Durata acestei perioade este de 48 ore.

Formatizarea

Formatizarea este operatia de prelucrare prin aschiere la

format, cu dimensiuni finale. Operatiile de formatizare pot fi:

-formatizare simpla a cantitatilor drepte sau curbe, fara

profilare, operatii ce se pot executa prin taiere cu discuri circulare sau prin

frezare;

-formatizare-profilare, prin care se executa formatizarea

si profilarea canturilor. Aceasta operatie se poate executa prin taiere la un

ferastrau circular, dupa care se executa profilarea prin frezare, sau cele doua

operatii se executa concomitent la o masina de frezat cu ax vertical, cu masa

carusel sau masina de frezat radiala, folosind dispozitive de prelucrare cu

inel de copiere.

Formatizarea panourilor cu canturi paralele se poate face

cu bune rezultate la ferastraul circular dublu.

Masina

este prevazuta cu dispozitive de protectie 15, pentru fiecare disc circular si

cutit divizor 16, care vor fi puse in stare de functionare si corect montate. Nu

se vor folosi discurile circulare cu fisuri sau dinti lipsa.

Formatizarea si profilarea panourilor cu canturi curbe,

cum sunt panourile pentru fund, tavan, placile de mese si masute, se poate face

la masina de frezat verticala, la masina de frezat cu ax radial, sau masina

de frezat cu masa carusel.

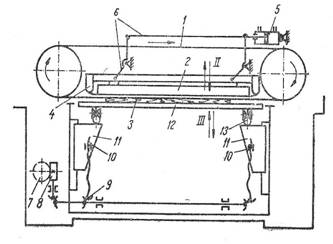

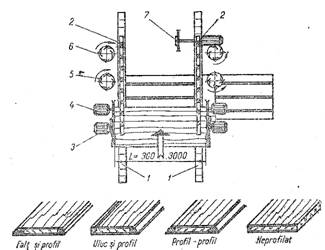

Agregatul

pentru prelucrarea panourilor de tip CPC 25 poate executa majoritatea operatiilor de

prelucrare a canturilor, operatiile principale fiind cele de

formatizare-profilare. Prelucrarea se face pe doua canturi paralele, cu

deschidere reglabila intre 30 . 2400 mm. Avansul este reglabil intre 4 . 33

m/min cu ajutorul a doua perechi de transportoare in care unul inferior cu

senile si pinteni pentru pozitionarea panoului, si cel superior de presare cu

eclise metalice cauciucate. Operatiile de

prelucrare se fac in urmatoare succesiune:

-pretaiere cu disc circular, a suprafetei inferioare a

panourilor.

-taierea de formatizare cu discul circular de spintecat,

care se gaseste in acelasi plan cu discul de pretaiere.

-frezare si taiere cu ajutorul unei freze

-frezare-profilare cu ajutorul unei freze

Agregatul CPC 25

-schema de lucru

Agregatulde

formatizat - vedere

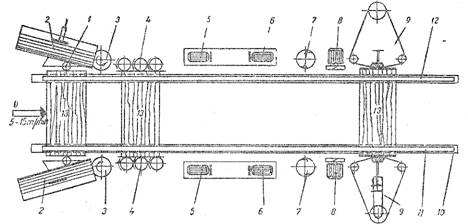

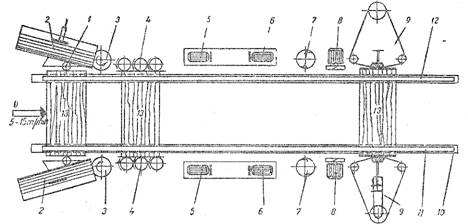

8.Agregatul pentru furniruit si prelucrat canturi

Agregatul

pentru furniruit si prelucrat canturi este folosit in fabricile de mobila

pentru aplicarea si prelucrarea bordurilor din furnire, folii inlocuitoare de

furnir, sau borduri din lemn masiv.

La

agregatul pentru aplicat si prelucrat furnire pe canturi, succesiunea

operatiilor este urmatoarea:

aplicarea adezivului pe canturile panourilor

inmagazinarea si aplicarea furnirului

retezarea bordurii la lungime

frezarea furnirelor

frezarea canturilor

slefuirea canturilor

rotunjirea si tesirea canturilor

Agregatul de furniruit si

prelucrat canturi - schema de lucru

Agregatul de furniruit si

prelucrat canturi - vedere

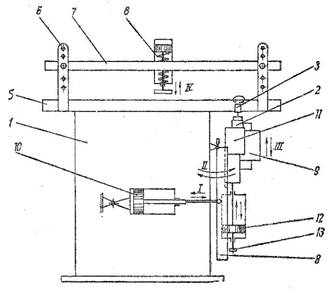

9. Burghierea

Se executa la masinile de burghiat multiplu cu 25

axe de lucru. Toate tipurile de masini de burghiat au distanta intre axe de 32

mm. Se pot executa gauri pe

fete si canturi, suportul burghielor fiind rabatabil cu 90° si deplasabil pe

verticala.

Masina

de gaurit multiplu (MGM)

-schema

cinematica -vedere

-schema

cinematica -vedere

Agregatul

de burghiat pe fete si canturi executa operatii de gaurire pe una sau doua fete

si pe doua canturi (cele transversale) cu ajutorul capetelor de burghiat

multiplu, fiecare cap de lucru avand 20 de mandrine portscula, cu distanta

intre axe de 32 mm.

Agregatul de burghiat pe fete si canturi - schema

de lucru

Agregatul de burghiat pe fete si canturi - vedere

10. Slefuirea panourilor:

-schema de lucru:

Slefuirea

reprezinta operatia de prelucrare prin aschiere, cu granule abrazive, si care

se executa pe fete si canturi pentru eliminarea asperitatilor de la operatiile

anterioare.

Daca

la celelalte operatii de prelucrare prin aschiere se urmareste modificarea

formei si dimensiunilor, la slefuire se urmareste imbunatatirea calitatii

suprafetelor, adica reducerea rugozitatii, in limitele valorilor cerute la

finisare.

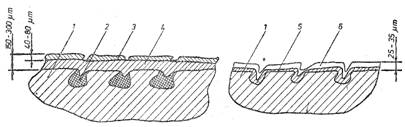

Rugozitatea

suprafetelor slefuite este data de marimea urmelor lasate de granulele

abrazive, care patrund in lemn pentru detasarea aschiilor.

Cu cat

granulele sunt mai mari, cu atat si rugozitatea este mai mare. In cazul

slefuirii, rugozitatea este exprimata de valoarea medie a neregularitatilor,

urmele granulelor abrazivului de pe suprafata prelucrata.

La

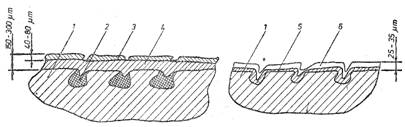

slefuirea cu granulatii dure (40-60) rugozitatea este mare, fiind cuprinsa intre 40-80 µm, la slefuirea cu

granulatii mai fine (100) rugozitatea scade la 10-20 µm, iar la granulatii de

finisare (120-150) rugozitatea obtinuta este sub 10µm.

Asigurarea

rugozitatii la slefuire reprezinta principala conditie care poate fi

satisfacuta prin operatia de slefuire care se imparte in: slefuirea grosiera si

slefuirea de finisare:

slefuirea

grosiera, la care se

urmareste eliminarea neregularitatilor de la operatiile anterioare, prin

eliminarea unui strat de grosime variabila cuprins intre 0,2 . 1 mm, in functie

de granulatia folosita, suprafata prelucrata si numarul de treceri. La

slefuirea grosiera nu se urmareste rugozitatea suprafetei, aceasta urmand sa

fie data de slefuirea de finisare. La slefuirea lemnului masiv,

slefuirea grosiera se face cu granulatii 60 si 80, iar pentru furnire cu

granulatie 80 si 100.

slefuirea de

finisare. Prin slefuirea de finisare se asigura rugozitatea ceruta de

tehnologia de finisare. Aceasta prelucrare este ultima operatie de prelucrare

prin aschiere, astfel ca trebuie sa se asigure o data cu rugozitatea si

calitatea suprafetei, fara defecte ca: scamosari, slefuire penetranta, urme de

hartie gumata etc., pentru eliminarea carora nu sunt alte operatii de

prelucrare.Slefuirea lemnului masiv cu granulatii de finisare se face cu: 100,

120 si in unele cazuri cu 150, in una sau maximum doua treceri, pe o adancime

redusa 0 . 0,2 mm.

Slefuirea

suprafetelor plane

Slefuirea panourilor se poate

face la masina de slefuit cu canda orizontala ingusta cu sabot sau bara de presare, masinile de slefuit cu banda lata cu

contact de sus sau de jos si masinile de slefuit canturi.

Masina de slefuit cu banda orizontala ingusta si

sabot de presare tip SBO

-schema cinematica  -vedere

-vedere

Inainte

de inceperea lucrului se verifica tensionarea si centrarea benzii, functionarea

la mersul in gol si montarea corecta a dispozitivelor de protectie.

Masina

de slefuit cu banda lata si contact de sus

-schema de lucru -

vedere

Slefuirea canturilor drepte se face cu masina de slefuit canturi

avand si posibilitatea de a prelucra si canturi inclinate

Slefuirea canturilor drepte se face cu masina de slefuit canturi

avand si posibilitatea de a prelucra si canturi inclinate

Slefuirea canturilor curbe concave sau a canturilor interioare se face la

masinile de slefuit cu cilindru vertical iar slefuirea canturilor curbe

convexe, la masinile de slefuit canturi curbe

Slefuirea suprafetelor

profilate

In

procesul de fabricare a mobilei, o atentie deosebita trebuie acordata si

slefuirii suprafetelor profilate.

Piesele

cu canturi profilate se pot slefui manual sau cu masina slefuit canturi

profilate.

La slefuirea lemnului, aschiile detasate de granule se

elimina sub forma de praf. Masurile de protectie a muncii trebuie sa fie

orientate in special pentru eliminarea prafului prin instalatii de exhaustare,

ca si prin instalatii de filtrare si retinere a prafului din sistemul de

ventilatie.

Inhalarea

aerului in amestec cu praf, peste o anumita limita, poate provoca muncitorilor

boli profesionale. La slefuirea lemnului, unele specii pot provoca si boli de

piele (dermatoze), datorita unor substante toxice pe care le contin. Din

aceasta grupa fac parte unele specii exotice ca: mansonia, guareea, specii de

mahon si makore. La slefuirea acestor specii, este necesar ca muncitorii sa

poarte masti de protectie, iar cei sensibili la alergii sa nu lucreze cu aceste

specii.

Mecanismele

in miscare, transmisiile, motoarele electrice vor fi prevazute cu

aparatori.

Pornirea

masinilor se va face numai dupa inchiderea capacelor de protectie a cilindrilor

sau saibelor de conducere a benzilor.

La

masinile de slefuit cu banda, la inceputul lucrului se va verifica tensionarea

benzii, astfel incat aceasta sa permita o arcuire suficienta, banda sa se

deplaseze fara bataie. Tamponul de presare se va ridica inainte de inceputul

lucrului, suprafata de contact trebuind sa fie perfect neteda. Tija de ghidare

a tamponului se va pastra in permanenta curata. La masinile cu bara de

presiune, inainte de inceperea lucrului, se va regla presiunea barei,

corespunzator slefuirii si grosimii panoului.

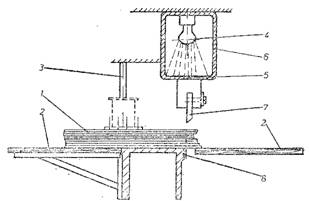

Instalatiile

de exhaustare, ca si cele de ventilatie din sectia de slefuire treubie sa

asigure eliminarea prafului mentinand in hala o concentratie a prafului sub

limita admisa. Concentratia maxima admisa este de 15 mg praf la m3.

La

toate utilajele pentru slefuire se va asigura legarea la pamant si functionarea

corecta a instalatiilor electrice de comanda si actionare.

- Instalatie individuala de exhaustare

11. Finisarea:

Procesul

de finisare cuprinde grupul de operatii prin care suprafetele sunt innobilate

cu pelicule de lacuri sau vopsele, ori sunt acoperite cu folii de materiale

plastice. Prin finisare, suprafetele devin rezistente la actiunea agentilor

fizico-chimici si la degradari mecanice, aspectul si valoarea estetica a

acestora imbunatatindu-se.

Dupa

natura materialelor folosite si tehnologia aplicata, mobila poate fi finisata

transparent sau opac.

Finisarea

transparenta formeaza pelicule care evidentiaza desenul, textura si culoarea

naturala (sau modificata) a lemnului.

Fiecare procedeu de finisare se defineste in

raport cu gradul de luciu al peliculei de lac, care poate fi cu luciu inalt

(luciu oglinda), matasos, mat, semimat, si mat adanc.

In

cazul finisarii transparente, se urmareste punerea in valoare a proprietatilor

decorative a lemnului masiv si ale suprafetelor furniruite.

Finisarea

opaca formeaza pelicule prin care structura, desenul si culoarea lemnului sunt

acoperite cu substante peliculogene pigmentate.

Aplicarea lacurilor prin

pulverizare:

Acest

procedeu este folosit pentru aplicarea lacurilor si emailurilor pe suprafete

reduse cum sunt: canturile drepte sau profilate, repere din lemn masiv pentru

scaune, fotolii, rame etc.

Aplicarea

peliculelor prin pulverizare se poate face prin pulverizare pneumatica, care

consta in transformarea lacului in particule, sub actiunea de destindere a

aerului comprimat; pulverizare hidraulica, care consta in aplicarea lacului sub

presiune; pulverizare in camp electrostatic, la care particulele de lac sunt

dirijate spre piesa, sub actiunea unui camp electric.

Pulverizarea

pneumatica reprezinta procedeul cel mai raspandit si se face cu aparatul de

pulverizat (pulverizator), care are rolul de a transforma pelicula in particule

de lac.

Pentru a obtine pelicule

de calitate, se vor respecta urmatoarele conditii:

vascozitatea de aplicare a lacului va fi de 20 . 25 s

(cupa STAS Φ 4 mm), pentru primul strat se recomanda viscozitatea la

limita inferioara;

se regleaza presiunea aerului (2,5 . 3)∙105

Pa si se fixeaza forma jetului in functie de suprafata de pulverizat;

se vor

folosi duze cu diametrul de 0,5 . 1,8 mm pentru suprafete mici si 1,8 . 2,5

mm pentru suprafete mari (panouri);

primul strat se va aplica paralel cu axa piesei, iar

urmatorul perpendicular fata de primul (pentru panouri);

la

terminarea lucrului, pulverizatorul se va spala cu diluant, iar la intreruperea

temporara a lucrului, capul pulverizatorului (duza) se va pastra intr-un vas cu

diluant).

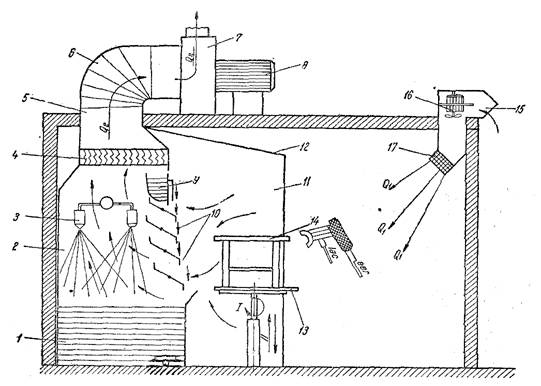

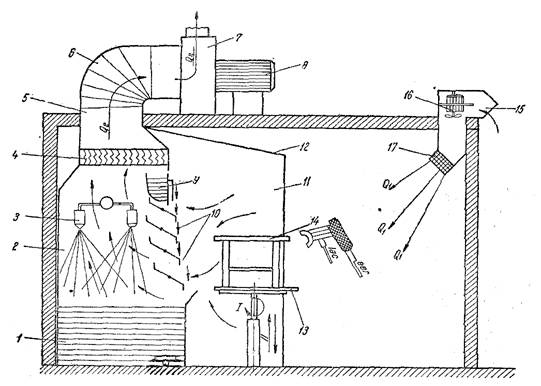

Cabina

de pulverizare-schema:

Cabina de pulverizare - vedere

-pistol de pulverizat

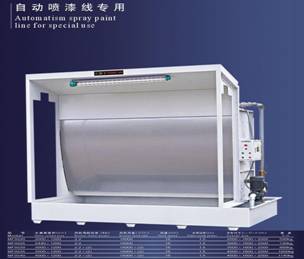

Aplicarea lacurilor prin

turnare:

Aplicarea

peliculelor de finisare prin turnare se realizeaza cu ajutorul masinilor de

turnat lac. Tehnica turnarii prezinta avantaje importante fata de pulverizare,

ca: aplicarea de lacuri cu vascozitate marita, astfel numarul de straturi se reduce

la doua, trei; executa operatiile prin trecere , cu viteze de avans sporite si

grad avansat de mecanizare; asigura pierderi de lac mai reduse (maximum 10%);

asigura obtinerea unor pelicule de calitate superioara (grosime, uniformitate,

fara defecte, consum reglabil de lac etc.).

Aplicarea

lacului se poate face prin trei procedee:

prin

caderea libera a lacului;

prin presiune;

cu vacuum;

Masina de turnat lac

-schema de lucru

-vedere

Pentru prepararea lacurilor si a vopselelor se intrebuinteaza solventi care

se aprind cu usurinta. Acesti solventi dau nastere la vapori combustibili,

indata ce temperatura lor trece de punctul de inflamabilitate. In amestec cu

aerul, vaporii de solventi, in limitele de concentratie (limita de explozie),

formeaza un amestec exploziv. La prepararea lacurilor este deci posibil sa ia

nastere nu numai un incendiu, ci chiar o explozie.

Pentru

a evita astfel de pericole, se vor lua masuri de protectie. Astfel instalatiile

de exhaustare vor functiona fara intrerupere si la parametrii proiectati.

O atentie deosebita se va

acorda la folosirea si intretinerea instalatiilor pentru finisare,

repsectandu-se urmatoarele reguli:

vopsirea

prin pulverizare se poate face numai in

camere de pulverizare care trebuie sa fie dimensionate astfel, incat sa se

asigure evacuarea produselor, ca si circulatia comoda a muncitorului

in

camerele de pulverizare, aerul amestecat cu pulbere de vopsea va fi captat de

perdele de apa, iar cabinele vor fi utilate cu hidrofiltre sau cu alte

dispozitive de filtrare a aerului, inainte de eliminarea in atmosfera;

uscarea

se va face numai in camere si tunele utilizate corespunzator, cu o buna izolare

termica a peretilor, astfel ca temperatura exterioara a peretilor sa nu

depaseasca 30°C.

locurile de munca pentru slefuire uscata trebuie sa

posede ventilatie si expiratie care sa asigure evacuarea pulberii de lac;

locurile de munca pentru slefuirea umeda trebuie sa fie

prevazute cu instalatii pentru indepartarea lichidului folosit;

toate

masinile vor fi legate la pamant;

Pentru

stingerea incendiilor, toate fabricile de mobila trebuie sa dispuna de mijloace

de stingere, ca: galeti, butoaie cu apa, furtunuri, hidranti cu chei,

stingatoare manuale, pompe etc.

12. Montarea mobilei

Prin

montare se intelege succesiunea operatiilor de grupare (asamblare) a partilor

componente - repere, complexe si subansambluri - in produse. Operatiile de

montare se executa cu ajutorul masinilor si al dispozitivelor speciale de

asamblat si prelucrat, urmarind fixarea reperelor, a complexelor si a

subansamblurilor in pozitia, la distanta si la precizia prescrisa, prin

operatii specifice, ca:incleiare, fixare cu suruburi si cuie, montare de

accesorii, ajustare si strangere etc., produsul obtinut intrunind conditiile de

functionalitate prescrise. Operatiile pregatitoare in vederea montajului sunt

operatiile de asamblare care se executa pe parcursul fluxului tehnologic, si

anume: operatiile de asamblare prin incheiere, formarea ramelor simple sau cu

tablie, a panourilor furniruite, asamblarea sertarelor, a reperelor in cadre de

sustinere, asamblarea soclurilor etc. In acest mod, montajul general este

usurat si se poate realiza cu un randament sporit.

Asamblarile

incleiate se realizeaza in prese pentru incleiat corpuri, prevazute cu

dispozitive de strangere pneumatice sau hidraulice.

Presa pentru incleiat corpuri

Operatiile

de montaj se pot executa: dupa slefuire si inainte de finisare sau dupa

finisarea partilor componente.

Montarea

dupa slefuire se practica

pentru acele produse de mobila, care se finiseaza montate, asa cum sunt:

scaunele tamplaresti si curbate, fotoliile, taburetele, piesele de mic

mobilier.

Montarea

dupa finisare reprezinta

procedeul cel mai larg folosit in industria mobilei. In acest caz,

montarea se executa dupa finisarea reperelor si a complexelor:

Dupa sistemul de executie montarea poate fi:

-montarea cu asamblari fixe, care se

realizeaza prin asamblari incleiate; se foloseste pentru piese de mobila care

trebuie sa asigure o rigiditate si rezistenta sporite la solicitari mecanice,

cum sunt: scaunele tamplaresti, scaune tip "colonial", taburete, precum si alte

piese de mic mobilier;

-montarea cu asamblari

demontabile, care se realizeaza cu suruburi pentru lemn si accesorii de

asamblare; se foloseste pentru mobila cu gabarit relativ mare (dulapuri de

haine, biblioteci, mobila din panouri modulate etc.). Tendinta este de a

dezvolta acest tip de montare pentru a transporta mobilierul in stare

demontata, sporind volumul de transport pe unitatea de suprafata, reducand

costul ambalajului si costurile de transport;

-montarea

la beneficiar;

13. Ambalarea

Ambalarea mobilei se face in vederea protejarii

impotriva degradarii mecanice prin manipulare si transport, protejarii

impotriva actiunii factorilor atmosferici (precipitatii, umiditate, actiunea

directa a razelor solare etc.). Se

poate spune ca ambalarea are drept scop conservarea calitatii mobilei, de la

producator la beneficiar.

Ambalarea

mobilei finisate se face numai dupa uscarea stratului de finisare si dupa

verificarea calitatii mobilei. Inainte de ambalare, mobilierul trebuie sa fie sters de praf sau de alte

impuritati. Partile mobile

ale mobilierului (usi, sertare, rafturi etc.) vor fi blocate, pentru a ramane imobilizate pe

perioada de transport si manipulare. Partile componente demontabile cum sunt:

picioarele, soclurile, rafturile vor fi demontate si fixate in ambalaj. Pentru

mobilierul care are picioarele inalte sau soclul nu este demontabil, acestea

vor fi consolidate prin piese de legatura bine fixate, pentru a evita slabirea

imbinarilor. Pentru piesele de mobila care se ambaleaza cu placi suprapuse, cum

este cazul meselor, se vor pune intre placi cel putin doua straturi de hartie

de matase, hartie de ambalaj sau straturi de carton ondulat. Hartia de matase

si hartia de ambalaj se vor aseza cu partea lucioasa, respectiv cea mai

satinata, spre suprafata mobilierului, iar cartonul ondulat se asaza cu fata

neteda spre suprafetele finisate.

Pentru

imobilizarea mobilei in ambalaj se vor folosi tampoane din sipci, fasii de

placaj sau PFL acoperite cu pasla, flanela, carton ondulat si invelite cu

hartie de matase sau folie de polietilena.