CERCETARI PRIVIND AMESTECURILE DE GAZE PROTECTOARE

Otelurile

inoxidabile austenitice pot fi sudate prin toate procedeele cu conditia

incalzirii minime a componentelor. In cazul sudarii in mediu de gaze

protectoare se pot utiliza doua feluri de gaze:

-gaze de protectie

inerte (orgon, heliu)

-gaze de protectie

active: H2, O2, CO2 si amestecuri ale acestora cu Ar sau He.

Folosirea lor

confera arcului electric proprietati avantajoase in functie

de metalul ce se sudeaza.

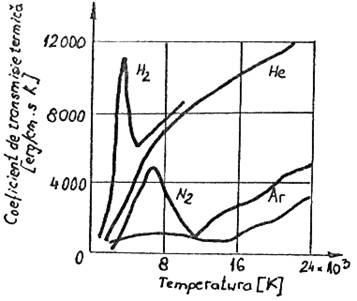

In fig. 11 se arata

conductibilitatea termica pentru cateva gaze mai uzuale.

Fig. 11. Coeficientul de transmisie termica al unor

gaze folosite la sudare, in functie

de temperatura

Heliul si hidrogenul

sunt cele mai bune conducatoare de caldura (arc cald) pe cand

argonul e un gaz al carui potential de ionizare e mai slab (arc

stabil) azotul avand proprietati intermediare.

Caracteristicile fizice

specifice ale gazelor utilizate la sudare sunt prezentate in tabelul 2.

Tabel 2

Nr.

crt

|

Gazul

|

Masa atomica

sau masa moleculara

|

Densitatea

kg/m3

|

Temperaura de lichefiere

C

|

Temperatura de fierbere evaporare

C

|

Energie de ionizare

|

Litri

de

gaz

|

kg de

lichid

|

|

Oxigen

|

|

|

|

|

|

|

|

Azot

|

|

|

|

|

|

|

|

Hidrogen

|

|

|

|

|

|

|

|

Heliu

|

|

|

- 272,2/26 bar

|

|

|

|

|

Argon

|

|

|

|

|

|

|

|

Bioxid de carbon

|

|

|

- 56,6/25 bar

|

- 78,5 subl.

|

|

|

Tabel 2: Principalele caracteristici ale gazelor

de protectie utilizate la sudare

Avantajele sudarii

in medii de gaze protectoare sunt:

- spatiul arcului electric este in

intregime protejat de gazele inerte, deci comparatia chimica a

metalului topit se pastreza la nivelul initial.

- arcul electric este vizibil, deci

procesul de sudare se poate conduce cu exactitate fara

dificultati.

- protectia gazelor active sau inerte

si lipsa zgurii sau a oxizilor pe suprafata baii, permite

sudarea straturilor suprapuse fara curatarea

superficiala a cusaturii.

- procedeul poate fi automat sau

semiautomat, deci prezinta productivitate ridicata.

- echipamentul pentru sudare este relativ

simplu, deci nu necesita o investitie prea mare.

In cadrul sudarii MAG se

utilizeaza o serie de amestecuri de gaze printre care pentru sudarea

otelurilor inoxidabile austenitice se poate folosi ca gaz protector CO2

+ N2.

Prin introducerea N2 in amestec

(N2 este austenitogen) se mareste stabilitatea austenitei.

Azotul micsoreza si procentul de oxigen din arc produs prin

descompunerea CO2-ului, ceea ce diminueaza oxidarile

si maresc plasticitatea.

In tabelul 3 se da

puritatea ce se impune gazelor de protectie utilizate la sudare,

recomandate in literatura de specialitate.

Tabel 3

|

Gazul de sudura

|

Puritate %

|

Argon

|

>

|

|

Argon purificat

|

>

|

|

Heliu

|

>

|

|

Bioxid de carbon

|

>

|

|

Azot

|

>

|

|

Hidrogen

|

>

|

|

Hidrogen repurificat

|

>

|

|

Oxigen

|

>

|

Tabel 3: Gradul de puritate al gazelor

de protectie utilizate la sudare

Puritatea gazului de

protectie este un factor important la sudarea in mediu de gaze

protectoare. Puritatea mare (≥ 99,9%) face posibila sudarea cu

viteze pana la 240 cm/min fara a se produce pori. La o puritate

de 99,3% limita vitezei de sudare scade la 150cm/min. Deci cu cat puritatea

scade cu atat viteza de sudare se reduce. Puritatea influenteaza

si calitatea (estetica) imbinarii si caracteristicile mecanice

ale sudurii.

Observatii generale

asupra gazelor si amestecurilor de gaze utilizate la sudare:

Argonul: fiind un gaz monoatomic nu necesita

energie suplimentara pentru disocierea, deci energia este absorbita

direct pentru ionizare. Astfel se explica stabilitatea arcului la sudarea

cu Ar si patrunderea mica in M.B. din punct de vedere termic. Ar

nu se dizolva in metalele topite si deci nu produce pori, fiind inert

nu favorizeaza reactiile de oxidare sau de reducere in spatiul

arcului.

Se utilizeaza la:

darea WIG

a aluminiului si a aliajelor sale

area WIG a cuprului si a

otelurilor inoxidabile.

darea MIG a aliajelor de aluminiu, Ti,

oteluri speciale.

Heliul: fiind gaz biatomic (He2)

necesita energie sporita pentru a disocia si apoi pentru a se

ioniza, ceea ce face ca arcul electric in heliu sa detina mult

mai multa caldura decat arcul in Ar. Din aceasta cauza

patrunderea cusaturii este mai mare si este posibila

sudarea componentelor greu fuzibile, cu conductibilitate termica mare

si a componentelor de grosime mare.

Azotul: In stare pura este utilizat la sudarea MIG

a cuprului dezoxidat sau a aliajelor lui, a otelului inoxidabil

austenitic. Cusaturile otelurilor austenitice inoxidabile este mai

dura decat componentele (avand cca 200 HB) datorita efectului de

aliere al azotului. In cazul sudarii altor oteluri, datorita

solubilitatii azotului, rezulta pori in cusatura,

chiar daca azotul participa in cantitati reduse in

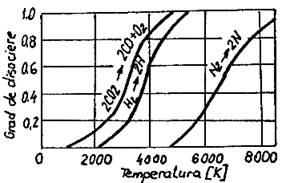

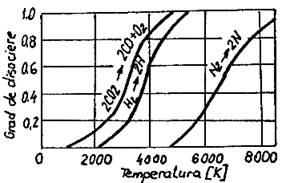

amestecul protector. In figura 12 este prezentat gradul de disociere in

functie de temperatura a unor gaze.

Figura 12

In prezent pe plan mondial se

utilizeaza un numar mare de amestecuri de gaze, in scopul

ameliorarii rezultatelor ce se pot obtine cu gaze pure.

In tabelul 4 se prezinta centralizat

cele mai uzuale amestecuri de gaze utilizate la sudare.

Se observa ca

traditional amestecurile de argon si azot sunt utilizate pentru

taierea metalelor.

In cazul otelurilor inoxidabile se

poate utiliza N2 in amestec cu argonul pana la o proportie

de 80%.

Azotul se introduce in gazul protector in

scopul saturarii baii metalice cu acest element. Azotul se

dizolva suficient de bine in ferita cu un procent ridicat de crom,

formeaza usor nituri care se separa in zona de aglomerare a

atomilor impuritatilor si poseda o mobilitate la difuzie

suficient de mare.

Tabel 4

|

Gazul

|

Compozitie %

|

Domeniul de utilizare

|

Amestecuri

Ar + O2

|

Ar + 1 O2

|

Sudare MIG a otelurilor inox.

|

|

Ar + 3 O2

|

Sudare MIG a otelurilor aliate

|

|

Ar + 5 O2

|

Sudare MIG a otelurilor slab aliate si aliate feritice

|

Amestecuri

Ar + CO2

|

95 Ar + 5 CO2

85 Ar + 15 CO2

82 Ar + 18 CO2

80 Ar + 20 CO2

75 Ar + 25 CO2

70 Ar + 30 CO2

60 Ar + 40 CO2

|

Sudarea otelurilor carbon si slab aliate (MIG-MAG)

|

Amestecuri

Ar + CO2 + O2

|

93 Ar + 5 CO2

+ 2 O2

89 Ar + 5 CO2

+ 6 O2

85 Ar + 10 CO2

+ 5 O2

84 Ar + 13 CO2

+ 3 O2

78 Ar + 20 CO2

+ 2 O2

75 Ar + 20 CO2

+ 5 O2

|

Sudarea otelurilor carbon si slab aliate (MAG)

|

Amestecuri

Ar + H2

|

95 Ar + 5 H2

|

Sudarea WIG a otelurilor

inoxidabile a nichelului si aliajelor sale

|

|

85 Ar + 15 H2

|

Sudarea cu plasma

|

|

65 Ar + 35 H2

|

Taierea metalelor

|

Amestecuri

Ar + N2

|

99,8 Ar + 0,2 N2

|

Sudarea aluminiului

|

|

97 Ar + 3 N2

95 Ar + 5 N2

|

Sudarea nichelului si

incarcari semidure

|

|

85 Ar + 15 N2

|

Sudarea WIG sau MAG a cuprului si

aliajelor sale

|

|

80 Ar + 20 N2

|

Incarcari semidure max. 400 HB

|

|

50 Ar + 50 N2

|

Taierea metalelor

|

|

Amestecuri

Ar + H2 + N2

|

35 Ar + 35 H2

+ 30 N2

|

Taierea metalelor

|

Tabel 4. Amestecuri de gaze folosite la sudare

Aceste amestecuri se

obtin fie prin combinarea la locul utilizarii a gazelor din tuburi

separate, in functie de specificul lucrarilor ce se executa, fie

gata amestecate in proportii stabilite, livrate ca atare in butelii de la

furnizor.

Transportul si stocarea gazelor de

protectie.

Gazele de protectie se

transporta si se stocheaza dupa cum urmeaza:

a) in

faza gazoasa, la temperatura ambianta si presiune ridicata

(150 ÷ 200 daN/cm2)

b) in

faza lichida, la temperatura ambianta (CO2) si

presiune ridicata

c) in

faza lichida, la temperaturi foarte scazute (0 - 196˚C) de

exemplu pentru azot si la presiuni de 1,5 ÷ 22 daN/cm2.

Transportarea si stocarea in faza gazoasa in butelii sub presiune

are avantajul unei mari manevrabilitati, facilitand utilizarea lor la

posturile de sudura mobile si dispersate.

Se recomanda a se evita golirea completa a buteliilor sau a

bateriilor de butelii pentru a impiedica patrunderea aerului in interior

fapt ce poate provoca degradarea gazului la umplerea urmatoare. Cand

consumul este foarte important, este mai avantajos din punct de vedere economic

ca gazul sa se utilizeze in stare lichida. In acest caz livrarea

si stocarea se face in rezervoare izolate termic, la presiune

scazuta. Rezervoarele de stocare sunt legate prin intermediul unor

evaporatoare la reteaua de distributie ce deserveste un atelier

sau o sectie.

Transportul se efectueaza cu camioane cisterna special amenajate.

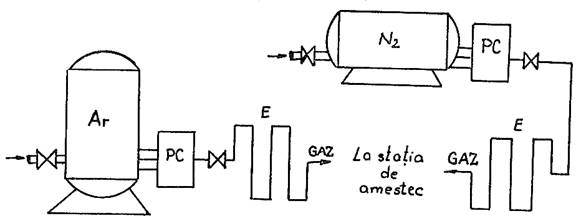

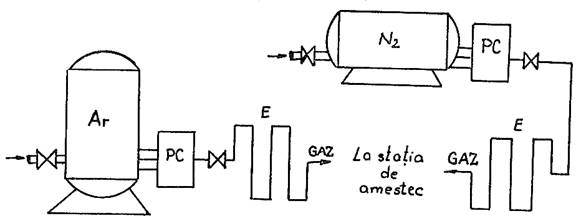

In figura 13 se prezinta schema instalatiilor de stocare pentru

gaze utilizate la sudare.

Figura 13. Schema

unei statii de stocare in stare lichida

PC - panou de

comanda E -

evaporator

Amestecul gazelor pentru sudare se realizeaza in diferite

amestecatoare de gaz.