ANALIZA

STRUCTURII LANTULUI CINEMATIC DE AVANS CIRCULAR

Analiza

lantului cinematic

Mesele rotative sunt destinate realizarii

avansului circular sau divizarii unghiulare de mare precizie.

Dimensiunea principala ce le

caracterizeaza este diametrul platoului care este situat in domeniul 154 -

2500 mm.

Precizia de pozitionare

unghiulara a meselor rotative de precizie este situata in domeniul 61"; 630", interval in care se deosebesc mesele:

de

precizie speciala (61"; 63");

de

precizie ridicata (63"; 612");

de

precizie normala (612"; 630").

Constructiv se deosebesc:

mese

rotative cu axa platoului fixa, orizontala sau verticala;

mese

rotative inclinabile.

Pe centrele de prelucrare,

se utilizeaza mai ales mese rotative cu axa platoului fixa , verticala,

platoul fiind intr-un plan orizontal paralel saniei.

Actionarea meselor rotative poate fi:

manuala

hidraulica

pneumatica

electrohidraulica

Masa rotativa poate

fi cu comanda manuala sau cu comanda numerica pe axa de

rotatie a mesei.

Divizarea poate fi continua sau in trepte. Forta activa

de incarcare depinde de diametrul platoului.

Indiferent de modul de actionare, in lantul cinematic

necesar rotirii platoului este prezent un mecanism melc-roata

melcata.

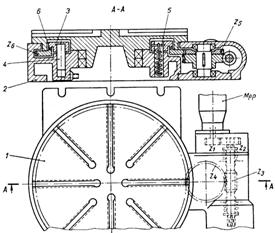

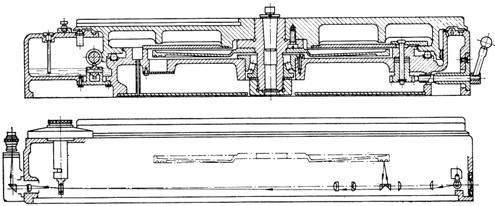

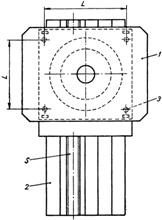

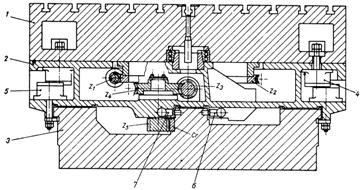

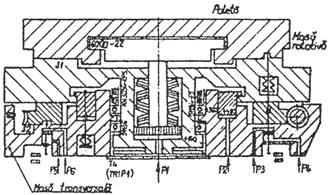

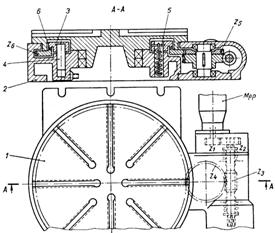

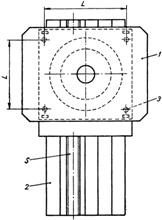

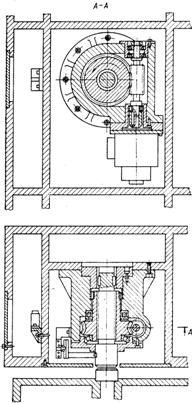

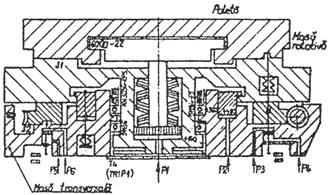

In cazul comenzii numerice, platoul 1 montat deasupra carcasei 2 (fig.

2) este antrenat de motorul pas cu pas Mpp,

prin intermediul lantului cinematic format din angrenajele cilindrice z1/z2,

z5/z6 si angrenajul melcat z3/z4.

Numarul de impulsuri codificat pe banda perforata determina

numarul de pasi unghiulari cu care se roteste motorul, astfel

ca unghiul de rotire al platoului mesei este:

in care a este pasul unghiular al motorului. Roata dintata z6

este prevazuta in partea superioara cu dantura Hirth, care

angreneaza cu dantura conjugata din bucsa 3, constituind un

cuplaj cu dinti frontali 6.

Ciclul de lucru incepe prin

desfacerea acestui cuplaj 6 de catre pistoanele 4 ale unor motoare

hidraulice, si continua cu rotirea platoului cu unghiul :

]

]

in care z este

numarul de dinti ai cuplajului 6.

In final, greutatea proprie a

bucsei 3 si arcurile 5 readuc platoul in pozitia axiala

normala, astfel ca, din punct de vedere a preciziei de

pozitionare, cel mai important element este cuplajul cu dinti

frontali 6.

Fig. 2

Deplasarile

rapide ale platoului, necesare in cazul unor prelucrari succesive la

unghiuri mari, pentru pozitionarea grosolana inainte de prima

operatie la o piesa, ca si pentru divizare directa, se

efectueaza prin scoaterea melcului din angrenare cu roata melcata.

In cele mai multe cazuri, mai ales

pentru mese rotative de mici dimensiuni, acest lucru se realizeaza prin

montarea lagarelor melcului intr-o bucsa excentrica, la a

carei rotire, melcul este scos din angrenare cu roata melcata.

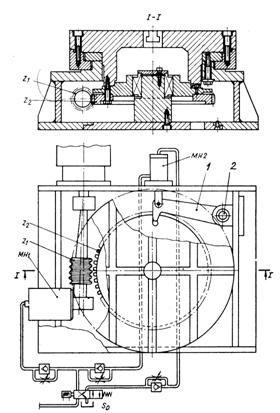

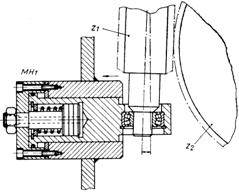

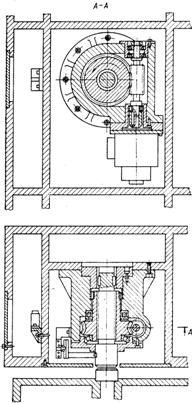

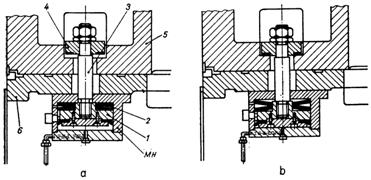

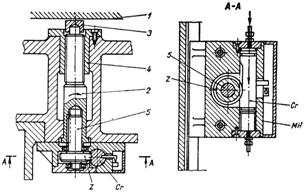

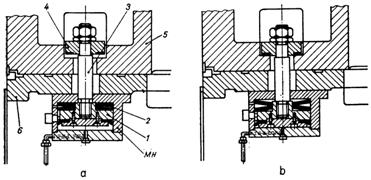

Masa rotativa din fig.3

folosita in special pentru comanda numerica, realizeaza o

precizie unghiulara deosebita pentru un numar diferit de

pozitii echidistante (4, 6 sau 12 de exemplu) preferentiale, si

precizia normala pentru alte indexari. In acest scop, axa melcului z1,

se poate in clina cu ajutorul motorului hidraulic MH1 (detaliat in

fig. 4), ceea ce are ca efect scoaterea melcului z1 din angrenare cu

roata melcata z2. Urmeaza rotirea rapida si

indexarea precisa, pe care o efectueaza clichetul 1, montat pe

rulmenti de precizie in axul 2 care, sub actiunea motorului hidraulic

cu piston diferential MH2, patrunde in roata de clichet z3

(fig. 3).

Ambele motoare hidraulice primesc

lichid sub presiune, in conformitate cu ciclul de lucru, de la

sertarasul distribuitor SD, comandat electromagnetic.

Sistemul de citire a pozitiei

unghiulare a platoului poate fi mecanic, optic, fotoelectric.

Precizia de citire a sistemului

mecanic este cuprinsa intre 3" si 12", citirea efectuandu-se cu ajutorul

unui tambur gradat si a vernierului sau.

Principalul dezavantaj al

sistemului de citire mecanic este acela ca pe tamburul gradat, asezat

pe axul melcului, se citeste de fapt pozitia unghiulara a

acestui ax, care poate fi diferita de pozitia unghiulara a platoului, din cauza erorilor angrenajului

melc-roata melcata.

Fig. 3

Fig.4

Sistemele de citire optice

asigura precizii cuprinse intre 1" si 3". Principalul lor avantaj

este acela ca se citeste pozitia unghiulara a unui disc

optic sau metalic gradat, montat pe axul platoului, deci se citeste

pozitia unghiulara a platoului. Din acest punct de vedere, al

preciziei de pozitionare, deosebita importanta

prezinta divizarea discului gradat, si nu angrenajul melc roata

melcata. Aceasta explica larga utilizare a sistemului de citire optic

in constructia meselor rotative de precizie.

Principal, se deosebesc sisteme

optice de citire cu compensarea erorilor axei platoului, si fara

compensarea acestor erori. In primul caz sistemul optic este complex (fig.5), deoarece

discul este atins de raza optica in doua puncte diametral opuse.

Fig. 5

Fig. 6

In

principal, sistemul optic contine: sursa 1, condensatorul 2, obiectivul 4,

prismele 3 si 5 anterioare discului gradat 6, a carui scala

gradata se proiecteaza prin prismele 7, 8, 10, 11, obiectivul 9

situat pe partea diametral opusa a discului gradat 6. Mai departe, prin

obiectivele 13, 14, prismele 12, 15, pana 16, 17 in scala 19, diviziunile

discului scalei 19 de sub obiectivul 20 se proiecteaza cu ajutorul

oglinzii 21 pe ecranul 22. Acest ecran are doua ferestre: intr-una se

proiecteaza discul gradat, vizat in cele doua pozitii diametral

opuse si scala 19, iar in cealalta se proiecteaza vernierul.

Sistemul

optic fara compensarea erorilor axei platoului este mai simplu,

discul gradat fiind vizat de o singura parte (fig. 6); in schimb, precizia

de montaj a discului pe axul platoului creste substantial, deoarece

ea influenteaza intr-o masura importanta precizia de

citire. Unul din sistemele de baza cu citire fotoelectrica este

OPTOSIN.

Un numar important de mese

rotative (SIP, OMT) sunt echipate cu sistemul de comanda numerica

EMI, care permite prelucrarea rapida si, precisa a pieselor

cotate in coordonate polare. Programarea cotelor se poate face pe banda

perforata, dar se poate introduce si manual, cu ajutorul unor

butoane, care permit operatorului programarea unghiului dorit in grade, minute

si secunde, cu afisaj optic.

Mesele circulare si cele inelare au o constructie

complexa. Cinematica acestora este prezentata in fig. 8. Mesele

circulare (pozitiile a si b) cu actionare

electromecanica cu cruce de Malta

au un sistem sincron de blocare, indexare si antrenare. Acestea se

construiesc cu diametre cuprinse in intervalul 1000-1500 mm, fiind mese de

dimensiuni medii. Actionarile electromecanice sunt folosite si

in constructia meselor de dimensiuni mici. Daca semifabricatele

impreuna cu dispozitivele de fixare reprezinta minim 50% din

greutatea platoului, inaintea rotirii, platoul este ridicat dupa ghidaje

cu 0,51 mm in scopul evitarii griparii ghidajului. Mecanismul de

ridicare a platoului trebuie sa functioneze sincron cu transmisia de

antrenare si de indexare. Aceste mese executa un numar intreg de

pasi unghiulari, egali intre ei si constanti.

Masa circulara (poz. c) cu

actionare electromecanica realizeaza un numar intreg de

pasi unghiulari, egali intre ei si reglabili (variabili). Ea se

utilizeaza in compunerea agregatelor pentru productia de serie

mica si mijlocie, necesitand reglaje ale numarului si

marimii pasilor unghiulari. Caracteristica constructiva a

acestei mese consta in utilizarea transmisiei diferentiale, cele

doua motoare fiind utilizate pentru realizarea ciclului de miscari

cu inversare pentru pozitionare precisa. Precizia de pozitionare

a acestei mese sete de ordinul a 2030mm. Solutia se adopta pentru mese

de dimensiuni mici, cu diametrul pana la 800 mm. Mesele circulare (poz. d

si e) cu actionare hidromecanica se construiesc cu dimensiuni

mari, diametrele lor ajungand pana la 5 m si realizeaza un

numar intreg de pasi unghiulari, egali intre ei si

constanti. Astfel de mese, in mod obligatoriu necesita ridicarea

platoului de pe ghidaje inaintea rotirii lui, datorita greutatii

mari a platoului care ar gripa ghidajul. Intreaga transmisie de indexare,

blocare, antrenare si ridicare este sincrona. Indexarea poate fi

realizata pe dantura frontala sau cu cep. Masa circulara

(poz.f) este destinata masinilor automate pentru montaj. Ea este o

structura pneumo-mecanica pentru cele de dimensiuni mici si

medii si hidro-mecanica pentru cele de dimensiuni mari. Mesele de

dimensiuni mici, cu diametrul pana la 500-800 mm, pot fi actionate

pneumo-mecanic (poz.g). Tamburii indexabili au aceleasi actionari

ca si mesele circulare. De obicei se construiesc cu dimensiuni mici,

diametrul lor nedepasind 500 mm. Un tambur indexabil cu

actionare electromecanica cu cruce de Malta este prezentat in

pozitia 8. Timpul total de transfer al unitatilor de transfer nu

trebuie sa depaseasca 10 s, obisnuit fiind de 4-6 s.

a) b)

c) d)

e) f)

g h)

Fig. 8

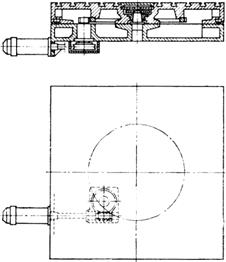

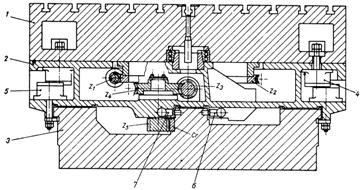

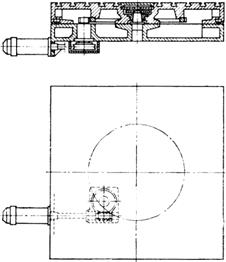

Masa rotativa din figura 9 este

destinata prelucrarii pieselor mari si grele. Ea este

deplasata pe ghidajele saniei 2 de catre surubul conducator

S, a carui piulita este montata in corpul mesei rotative 1.

Fig.9

Rotirea platoului mesei se realizeaza cu

angrenajul melc-roata melcata (fig. 10) motorul electric de antrenare

fiind dispus pe arborele melcului.

Ceea ce deosebeste

constructiv aceasta masa de alte tipuri, este faptul ca platoul

ei poate fi pretensionat, prin introducerea a patru puncte de aplicare a unor

forte verticale asupra platoului, de catre mecanismele 3 (fig. 9),

asezate simetric fata de axa mesei la distanta L unul de

altul.

Fig. 10

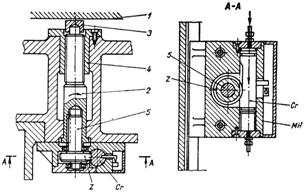

Pretensionarea platoului 1 (fig. 11) se

realizeaza de catre pastilele de presiune 3, deplasate pe

verticala de catre tijele 2, filetate in partea superioara. In

partea inferioara, aceasta tija este antrenata in

miscare de rotatie de catre arborele 5, pe care este

montata roata dintata z in angrenare cu cremaliera Cr

a tijei pistonului motorului hidraulic MH. Rotatia tijei 2 este

transformata in miscare de translatie verticala de

catre piulita fixa 4.

Fig. 11

Cele patru mecanisme de pretensionare a platoului

il deformeaza in sens invers fata de deformatia

provocata asupra lui prin asezarea piesei de prelucrat, astfel

ca se micsoreaza erorile de prelucrare cauzate de

deformatia elastica de incovoiere a platoului.

In figura 12 este prezentat

ansamblul sanie-masa rotativa folosit la masinile Scharmann.

Platoul 1 este lagaruit axial pe sania 2 si radial pe rulmentul

radial cu doua randuri de role cilindrice. Rotirea platoului se realizeaza

prin angrenajul melc z1 - roata melcata z2.

Deplasarea saniei 2 pe ghidajele batiului 3 se realizeaza cu

surubul-melc z3, roata melcata z4, pe al

carui ax se afla pinionul z5, in angrenare cu cremaliera Cr.

Fig.12

Blocarea

mesei pe ghidajele 3 se realizeaza cu dispozitivele hidraulice 5.

Turatiile

platoului fiind reduse, mai ales la diametre mari, lantul cinematic de

avans circular, antrenat de un motor de curent continuu MCC, contine de

obicei un angrenaj melcat (fig. 13) si un numar de angrenaje cilindrice,

exterioare sau interioare.

Fig.13

In

plan orizontal ghidarea saniei se realizeaza cu tanchetele cu role 6

si 7; blocarea mesei rotative pe sanie se face cu ajutorul unor mecanisme

de blocare 4, iar a saniei pe batiu cu ajutorul unor mecanisme similare 5, la

care blocarea se realizeaza cu arcuri, iar deblocarea se obtine pe

cale hidraulica (fig.13 a). Blocarea (fig. 13 b) se asigura cu

arcurile-disc 2, care mentin in permanenta pistonul 1 deplasat

in jos, astfel ca pe tija 3 si

elementul de strangere 4, se asigura forta de strangere intre

elementele 5 si 6, aflate in miscare relativa unul

fata de celalalt. La introducerea lichidului sub presiune sub

pistonul 1 al motorului hidraulic MH, pistonul se ridica, comprimand arcurile-disc

2; forta de strangere dintre elementele 5 si 6 este anulata ,

astfel a ele se pot deplasa relativ unul fata de celalalt.

Fig.14

Masa rotativa din figura 14

este antrenata de un motor electric de curent continuu comandat cu

tiristori, care roteste platoul prin intermediul unui angrenaj melcat

si a unui angrenaj cilindric. Ea este construita de firma WOTAN, in

diverse marimi, pentru piese grele, de mari dimensiuni. Precizia de

pozitionare a platoului este de 0,002o.

Fig.15

La masa rotativa din figura

16 in in angrenare cu roata melcata

z8 sunt doi melci identici z7, rotiti independent de

cele doua ramuri cinematice.

Fig. 16

Tensionarea acestor ramuri

cinematice se obtine deplasand axial arborele III, cu ajutorul motorului

hidraulic MH, si folosind doua angrenaje z5/z6

si z9/z10, cu danturile inclinate in sensuri

inverse.

In acelasi scop la masa

rotativa PEGARD (fig. 17) se utilizeaza doua roti

dintate z10, in angrenare cu roata interioara z11,

solidara cu platoul mesei.

La intreprinderea

Infratirea Oradea s-a asimilat o familie de mese rotative deplasabile

de mari dimensiuni, pentru masinile de laezat si frezat, cu schema

cinematica din fig. 18.

Rotirea platoului se

realizeaza cu un lant cinematic care se bifurca in dooua

ramuri cinematice identice, care antreneaza doua pinioane identice in

angrenare cu aceeasi roata cu dantura interioara

solidara cu platoul mesei. Se asigura in acest fel eliminarea jocului

mecanic la inversarea sensului de rotatie al platoului.

Deplasarea saniei mesei rotative

se realizeaza cu un al doilea

lant cinematic, actionat de motor electric de curent continuu

acelasi ca si pentru antrenarea platoului. Ambele motoare electrice

cu cuplul nominal de 80 Nm si un domeniu larg de reglare a

turatiilor, turatia maxima a motorului fiind de 3000 rot/min.

Fig. 17

Fig. 18

Mesele

rotative care intra in structura centrelor de prelucrare CPFH 320, 500,

800, proiectate de ICSITMU -

TITAN, realizeaza avans circular sau pozitionari unghiulare (axa

B comandata numeric), executand, cu sania pe care sunt amplasate

miscari pe axele X, Z (la masinile cu montant fix) sau numai pe

axa X (la masinile cu montant delpasabil).

Mesele rotative, paletabile sau

nepaletabile, pot fi cu comanda numerica 360o x 1000

pozitii, cu 360 x 1o pozitii, sau cu 4 x 90o

pozitii unghiulare.

Primele sunt echipate cu traductor

rotativ de tip inductosyn (fig. 19), fiind blocate pe masa cu 6 tije

actionate de arcuri disc, blocarea facandu-se pe suprafata de

contact a rotii melcate, turnata din bronz, si a mesei,

turnata din fonta. Paleta este blocata pe masa prin cuplaj

cu dinti frontali.

Fig. 19

Deblocarea

se realizeaza hidraulic, ca si deblocarea paletei; sistemul de

masurare a pozitiei unghiulare include si doua sesizoare

pentru decelerarea si oprirea in pozitia unghiulara de "zero".

Mesele rotative 360 x 1o

pozitii unghiulare utilizeaza doua cuplaje cu dinti

frontali Hearth (fig.20), unul pentru blocarea paletei pe masa,

celalalt pentru blocarea mesei rotative pe sanie.

Fig.20

Cuplajul frontal al mesei rotative are 360 de dinti, blocarea

facandu-se cu 12 pachete de arcuri disc; deblocarea se face hidraulic.

Sistemul de masurare a pozitiei unghiulare include un traductor

rotativ pe arborele melcului, si doua sesizoare pentru decelerarea

si oprirea in pozitie de "zero".

Mesele rotative 4 x 90 pozitii unghiulare sunt similare (

fig. 21) cu cele 360 x 1 , dar sistemul de masurare a

pozitiei unghiulare contine 5 sesizoare de pozitie pentru

decelerari si opriri; alte doua sesizoare confirma

pozitia blocata sau deblocata a mesei rotative.

Fig.21

Mesele rotative cu palete ISO (fig 22) inlocuiesc blocarea paletei pe

cuplajul cu dinti frontali cu blocarea paletei pe suprafata S1,

cu ajutorul pachetului de arcuri disc dispus central, iar deblocarea se face

hidraulic, prin alimentarea orificiului central p1 cu lichid sub

presiune.

a)

Fig. 22

Masa rotativa se blocheaza pe suprafata S2

fata de sanie cu ajutorul a 6 pachete de arcuri disc, iar deblocarea

prin alimentarea orificiilor p2 cu lichid sub presiune.

Indexarea precisa a paletei se realizeaza prin doua tije

actionate hidraulic de lichid sub presiune in orificiile p3, p4.

Mesele rotative cu palete ISO nu modifica alte subansambluri ale

masinii dar mecanismele de paletare devin liniare, nu rotative.

METODOLOGIA DE CALCUL

Masa rotativa are urmatoarele caracteristici:

wr =1 rad/s; ta=0,2

s; RMr=500 mm; mMr=300 kg; mSf=50 kg; Ri=400

mm;

1. Calculul momentului rezistiv total Mr [Nm]

Mdin -momentul dinamic datorat fortei de

inertie, in N m

Mfr -moment datorat fortei de frecare, in N m

Mst -moment static, in N m

-masa mesei rotative, in kg;

-masa mesei rotative, in kg;

-raza mesei rotative, in m;

-raza mesei rotative, in m;

-masa semifabricatului, in kg;

-masa semifabricatului, in kg;

Ri- pozitia semifabricatului pe masa, in m;

ea acceleratia

unghiulara sau deceleratia mesei rotative, in rad/s2;

;

;

wr -viteza

unghiulara, in rad/s;

wr =0,5.1 rad/s;

ta -timpul de accelerare, in s;

ta =0,2.0,4 s;

Mdin = 227,5 [Nm]

,

,

unde: m -coeficientul de frecare;

g -acceleratia gravitationala, in m/s2;

g = 9,81 m/s2

Rfr -raza de frecare, in m;

Rfr = 100 mm

m =0,008.0,01;

m =0,1.0,2 ;

Mfr = 3,5 [Nm]

,

,

unde msf

- masa semifabricatului in pozitie de neechilibru, in kg;

Rst - distanta dintre axa semifabricatului

si axa mesei, in m;

Mst este valabil doar pentru mese rotative cu axa

orizontala  ;

;

2. Calculul puterii motorului

electric Pa, in KW

,

,

unde  -turatia mesei rotative, in rot/min;

-turatia mesei rotative, in rot/min;

rot/min;

rot/min;

h -randamentul lantului cinematic de

antrenare a mesei rotative;

h

=0,78.0,92 - se alege h=0,8

Pa=0,28 kW;

3. Calculul

cupaljului Herath

Outside diameter has the maximal value normalized up to

outside diameter of the rotary table;

-Verifying the Hearth coupling:

-Calculul

fortei de torsiune;

-Calculul fortei initiale;

-Verification of screws coupling fixing;

-Verification of contact pressure on the teeth;

-Verification

of the base tooth bending

Unghiul de referinta al dintelui (α):

3.1. Calculul fortei de torsiune

Ft =103 Mcp

/ Rm ,

unde Ft este

forta tangentiala conform momentului Mcp,

in N;

Mcp -momentul total in timpul

procesului de aschiere, in N m

Rm -raza medie a cuplajului, in mm;

ft = Ft

/ z ,

unde ft este

forta tangentiala transmisa pe un dinte, in N;

z -numarul de dintia ai cuplajului;

z =24.240 - se alege z = 144

ht=5,16 mm;

a=30

R=280 mm;

r=225 mm;

Mcp=750 N m

Rm=(R+r)/2=252.5

mm;

Ft=2970 N;

ft=20,6 N;

3.2. Calculul fortei axiale;

Fa = (1,5.2) ,

,

unde Fa este

forta initiala axiala, in N;

a -unghiyul de inclinare al

dintelui, in grade;

fa = Fa

/ z ,

unde fa este

forta axiala transmisa pe un dinte, in N;

Fa=2250 N;

n=10 suruburi M10;

fa=15,6 N;

3.3. Verificarea suruburilor cuplajului fix

;

;

;

;

unde tcs este efortul de

forfecare in surub, in N/mm2;

n -numarul de suruburi;

A1

-suprafata sectiunii unui singur surub, in mm2;

ta -efortul

admisibil, in N/mm2;

n = 8.18;

ta=40.60

N/mm2;

tfs=3,7 N/mm2

<40 N/mm2;

3.4.Verificarea presiunii de contact pe dinte:

,

,

unde p -presiunea de

contact, in N/mm2;

R, r -razele exteriara si interioara ale

dintelui, in mm;

ht -inaltimea dintelui, in mm;

cp -puctul real de contact, in %;

pa -presiunea acceptata, in N/mm2;

cp=40.60%;

pa =80.120 N/mm2

Se alege cp=40% si rezulta p=12,6 N/mm2 <80 N/mm2;

3.5.Verificarea incovoierii la baza dintelui:

;

;

unde si reprezinta forta de incovoiere, in N/mm2;

sai -forta de incovoiere acceptata,

in N/mm2;

sai = 40.50 N/mm2

pentru otel carbon;

sai =90.140 N/mm2 penrtru

otel;

si=2,7 N/mm2

<40 N/mm2;

4. Calculul sistemului de

fixare luand in considerare STAS 8216-80

Se allege arcul disc B80 cu uratoarele caracteristici:

De=80 mm;

Di=41mm;

s=3,0 mm;

h=2,3 mm;

l0=5,3 mm;

F=10700 N;

Diagrama de incarcare:

-Forta axiala totala admisibila (Fts);

,

,

unde ca

-coefficient de siguranta;

ca =1,5.2;

Coeficientul de siguranta se allege , ca=1,75; rezulta

forta Fts= 3937 N;

-Arcul disc are fixata o deformatie

initiala f1 =

(0,3.0,5)·h, unde h este deformatia maxima a

unei singure spire;

→deformatia initiala, f1

= 0,3·h =0,69 mm;

-incarcarea pe o singura spira, aceasta

corespunde unei deformatii f1

este:

,

,

E=2,1·105 N/mm2;

μ =0,3;

N/mm2;

N/mm2;

F1=2430 N

unde E este modulul lui

Young, in N/mm2;

μ -coeficientul lui Poisson;

s -grosimea spirei, in mm;

unde

unde  ;

;

De -diamerul exterior al spirei, in mm;

Di -diametrul interior al spirei, in mm;

-Numarul de spire dintr-un grup se calculeaza

in functie de relatia na≥Fts /F1, unde na

este prima valoare rotunjita intreaga;

na=2;

-Numarul de spire capabile sa asigure

deplasarea liniara a motorului hidraulic si deschiderea cuplajului:

i = (ht

+hs) / (f - f1),

hs =1.3 mm;

i=7;

unde ht

inaltimea dintilor cuplajului Hearth, in mm;

hs -inaltimea de siguranta pentru

deschiderea cuplajului, in mm;

f -deplasarea spirelor corespunzatoare unei

comprimari de 0,75∙h, in mm;

-Lungimea grupului de spire necomprimat:

,

,

L0=5,81 mm

unde l0 este

lungimea unei spire necomprimata, in mm;

-Lungimea grupului de spire comprimate cu 0,75∙h este:

;

;

L=46 mm

-Lungimea grupului de spire dupa asamblarea

motorului hidraulic:

;

;

L2=53,2 mm

5. Calculul motorului hidraulic

Dimensiuni principale:

sat=110 N/mm2;

-Forta de deschidere a cuplajului Hearth (FH), in N:

,

,

unde Ffr este

forta de frecare din motorul hidraulic, in N;

F -forta standardizata a arcului comprimat este

0,75∙h;

Ffr=20 N;

FH=24920

N;

-Diametrul cilindrului hidraulic (D),

in mm:

,

,

unde pH este presiunea de lucru recomandata

pentru lantul cinematic auxiliar, in N/mm2.

pH=2,0

N/mm2

D=125 mm

-Grosimea cilindrului hidraulic (δH), in mm:

,

,

unde sat solilcitarea admisa pentru forta de

tractiune, in N/mm2;

sat =110.130 N/mm2;

δH=3 mm

-Debitul necesar pentru pompa hidraulica (Qp), in l/min:

,

,

unde  este valoarea vitezei motorului hidraulic, in m/min;

este valoarea vitezei motorului hidraulic, in m/min;

=2.4 m/min

=2.4 m/min

Qp=26,9 l/min

-Diametrul conductei (dc), in mm:

,

,

unde vo viteza uleiului prin conducte;

vo =120.240 m/min;

dc=6

mm

-Volumul rezervorului,

V=4Qp;

-Puterea motorului electric care antreneaza pompa

(PME), in kW:

.

.

PME=0,9 kW

6. Verificarea motorului electric care antreneaza

lantul cinematic

i1 = k /

zrm,

zrm -numarul de dinti ai angrenajului

melcat;

i2= z2 / z3, unde z2

si z3 sunt numerele

de dinti ale pinionului respectiv ai rotii dintate

-Verificarea valorilor lantului cinematic:

,

,

unde  si

si  sunt turatiile minima si maxima ale

motorului electric;

sunt turatiile minima si maxima ale

motorului electric;

iR -raportul de transfer al lantului cinematic dintre

motorul electric si masa rotativa;

iR=i1 i2=1/30 1/10=1/300

-Verificarea momentului nominal de torsiune ( ), inN m

), inN m

;

;

unde ks este

coeficient de siguranta;

ks = 1,1.1,2;

1,06 N m

1,06 N m

-Verificarea la torsiune ( , in N m

, in N m

unde  si

si  sunt turatia

si timpul caracteristic accelerarii motorului electric;

sunt turatia

si timpul caracteristic accelerarii motorului electric;

JII -momentul

de inertie pe axul II;

;

;

Jz2 -momentul de inertie la pinionul z2,

Jrm -momentul de inertie el rotii melcate,

JII - momentul de inertie pe axul II;

JIII - momentul de inertie pe axul III;

;

;

Jz3 - momentul

de inertie la pinionul z3,

Jp -momentul de inertie al mesei rotative,

JSf -momentul de inertie al semifabricatului

considerand punct de referinta axa

III.

J =m R2/ 2,

Unde m este masa si R -

raza exteroara a cilindrului.

4,2 N m

4,2 N m

3

Stabilirea sistemului de automatizare

Caracterizarea sistemului

adoptat, comparativ cu masinile similare analizate

Echipari speciale

a.

Masa paletabila

Masa paletabila a centrului de prelucrare se va indexa in patru

pozitii la 900. Aceasta va putea fi comandata prin NC, cu

rotire continua ca axa comandata si oprire in 36000 de

pozitii, sau cu indexare in 72 de pozitii.

Inaltimea suprafetei de asezare a pieselor pe

paleta va fi in concordanta cu sistemele de transport realizate.

Masa paletabila este prevazuta cu un sisteme de

sesizare a prezentei paletei. Suprafata de asezare a paletelor

pe masa si ale mesei va fi spalata cu un jet de aer.

b. Schimbatorul

dublu de palete

Va permite schimbarea de

pe masa masinii (in cazul functionarii independente a acesteia)

sau schimbarea paletelor de pe masa masinii si transmiterea lor la un

rabocar (in cazul introducerii masinii intr-un sistem flexibil).

c. Instalatia

de racire a sculei. Carenaj

Instalatia de

racire a sculei va realiza totodata si spalarea piesei.

Debitul jeturilor de lichid (50-300 l/min.) cat si capacitatea

rezervorului va asigura ambele functionalitati.

Carenajul centrului de prelucrare va asigura etansarea locului in

care se face prelucrarea fata de exterior. El va permite paletarea

automata in ambele sensuri s evacuarea automata a spanului

si a lichidului de racire, dirijarea lor si transportul automat

al aschiilor spre locul de depozitare.

d.

Magazinul de scule

Centrul de prelucrare va fi dotat cu un magazin de scule de tip

lant cu o capacitate de 42 de scule.

Din punct de vedere al constructiei, magazinele de scule vor fi

concepute pentru scule cu coada ISO 50.

Prinderea sculei in arborele principal facandu-se printr-o

penseta, in magazin se va prevede

un sistem corespunzator al fiecarei scule.

Centrul de prelucrare va fi dotat cu un singur magazin, in acest caz,

echipamentul de comanda numerica va permite schimbarea automata

a sculelor in magazin si in timpul aschierii.

Magazinul de scule va avea:

un

punct de schimbare al sculei cu cea din arborele principal;

un

punct de schimbare al sculei cu cea din manipulatorul de scule (in cazul

sistemului flexibil). Acest punct se va afla in partea din spate a centrului de

prelucrare si la o inaltime maxima admisa de magazin.

Un

punct de schimbare manuala a sculei.

Punctul de schimbare manuala a sculei si punctul de

schimbare al sculei cu manipulatorul, vor avea fiecare cate un traducator

de proximitate pentru sesizarea prezentei sculei.

Fata de pozitia punctului de schimbare al sculei cu

ajutorul manipulatorului, nu va fi amplasat nici un element mecanic sau

hidraulic, care ar stanjeni deplasarea manipulatorului prin spatele centrului

de prelucrare.

e.

Accesorii speciale

Se propune ca masina sa fie echipata cu

urmatoarele accesorii:

Capete

de multiplicare a turatiei; capete pentru operatii speciale

solicitate de anumite piese. Aceste accesorii vor fi inmagazinate in magazinul

de scule al masinii;

Instalatie

de racire a sculei cu debit mare de lichid, care sa asigure si

spalarea piesei;

Sistem

de supraveghere automata a uzurii si ruperii sculei, care va

functiona in trei moduri:

pentru scule mici, de tip

burghiu, cu masurarea pozitiei varfului inainte si dupa

aschiere;

pentru scule de tip

bara de alezare, cu sesizarea prin traductoare piezo-electrice;

pentru scule gen freza

de dimensiuni mari (diametre de 100-200 mm), cu masurarea curentului in

circuitul motorului de actionare principala.

Controlul dimensional pe

masina;

Diagnoza

functionarii masinii cu afisarea aparitiei defectului

si a cauzei acestuia.

4.4 Timpul de schimbare a sculei

si timpul de schimbare a paletei

In tabelul de mai jos se

gasesc valorile timpilor de schimbare, a sculei si paletei, extrase

din informatiile avute de la firmele analizate.

De mentionat faptul ca aceste valori nu pot fi considerate decat

informative, neprecizandu-se, in majoritatea cazurilor, daca timpul de

schimbare a sculei sau a paletei se refera la intervalul strict in care se

face operatia de schimbare sau cel considerat "de la span la

span".

Tabel 4.7

|

Marimea

caracteristica a centrului de prelucrare (latura paleta mm)

|

Firma

constructoare

|

Timpul de

schimbare, prevazut pentru [s]

|

|

Scula

|

Paleta

|

Centrul de

prelucrare nou, dat prin tema 95-068

|

|

Scula

|

Paleta

|

400 (H)

|

DECKEL

|

8

|

15

|

8-10

|

20-30

|

|

HITACHI

|

7

|

|

|

STEINEL

|

8

|

22

|

|

RSC

|

13

|

|

|

HITACHI

|

14

|

|

|

MANDELLI

|

14

|

25

|

|

In

tara

|

15

|

30

|

Precizia de

pozitionare si de repetabile

Valorile preciziei de

pozitionare si repetabilitate extrase din analiza facuta la

firmele constructoare mai importante, sunt date in tabelul de mai jos.

In acelasi tabel sunt trecute si valorile ce se pot

obtine la noul centrul de prelucrare 95-068, cu elemente de completare

existente si cu elemente de completare de precizie (nou asimilate sau din

import).

De mentionat faptul ca, fara asimilarea sau

importul unor traductori, microinterpretatori, cuplaje de tip Hirth,

suruburi cu bile si a unei comenzi numerice corespunzatoare, nu

sunt create elemetele de completare necesare realizarii unor masini

de precizie.

De asemenea, realizarea acestei masini este determinata

si de crearea unor conditii corespunzatoare organizatorice de

montaj si prelucrare a unor piese de importanta pentru centru de

prelucrare (incinta termostata).

Tabel 4.8

|

Marimea

caracteristica a centrului de prelucrare (latura paletei mm)

|

Firma

constructoare

|

Precizia in

μm

|

|

Pozitionare

|

Repetabilitate

|

|

Constatnta

|

Propusa

|

Constanta

|

Propusa

|

400 (H)

|

DECKEL

|

15

|

20/10

|

5

|

10/4

|

|

HITACHI

|

15

|

|

|

STEINEL

|

15

|

|

|

MANDELLI

|

10

|

5

|

|

NIIGATA

|

8

|

3

|

|

TOSHIBA

|

10

|

|

|

MITSUI

|

10

|

4

|

|

In tara

|

38

|

15

|

Numaratorul

fractiei reprezinta valoarea propusa in situatia

utilizarii elementelor componente din fabricatia existenta.

Numitorul fractiei reprezinta valoarea propusa in

situatia utilizarii unor elemente componente de precizie (ce se vor

asimila sau importa).

In privinta preciziei de pozitionare si de

repetabilitate a mesei rotative, problema este similara. Actual se

obtine prin comanda numerica a preciziei de pozitionare

mare, de ± 20" si repetabilitate de ±10".

Aceasta precizie trebuie imbunatatita la

minimum de ±15" si ±7". Prin indexare de 360 pozitii pe dantura

cu Hirth, se asigura de firmele straine o precizie de ±3"/±2".

Actual, pentru realizarea acestei precizii, este necesara o restabilire a

preciziei de lucru a masinilor din dotarea I.U.G. Craiova, care

prelucreaza dantura Hirth.

Pentru situatia indexarii la 900 intr-o precizie

simlara la ±3"/±2", este necesara asimilarea unor

microintrerupatori sau sesizari de proximitate de precizie.

Precizia de pozitionare si repetabilitate la rotirea mesei

se gaseste in tabelul urmator:

Tabel 4.9

|

Precizia de

|

|

Pozitioanre

|

Repetabilitate

|

|

Realizata

de firmele straine

|

Realizata

actual in tara

|

Propusa a

fi realizata prin CPFH - 400 - 1

|

Realizata

de firmele straine

|

Realizata

actual in tara

|

Propusa a

fi realizata prin CPFH - 400 - 1

|

|

±20"/±15"

|

±20"

|

1. Prin NC ±15"

|

±10"/±7"

|

±10"

|

±7"

|

|

±3"

|

±10"

|

2. Indexarea ±3"

|

Mecanica ±2"

|

La 900

sau 50 ±5"

|

±2

|

4.5

Descrierea functioanala a ciclului de lucru

Centrul de prelucrare reprezinta o categorie

speciala de masini unelte cu comanda numerica. Aceasta se

obtine din masina orizontala de alezat si frezat, la care

se introduce un sistem special de schimbare automata a sculei.

Marimea numarului de scule, cu care se actioneaza asupra

piesei, pe aceeasi masina, este necesara la prelucrarea

unor piese cu proces tehnologic, ce cuprinde multe operatii, numarul

pieselor prelucrate fiind mic, situatie in care prelucrarea pe o linie

automata nu este rationala.

Schimbarea automata a sculei, la centrul de prelucrare 95-068, se

realizeaza in varianta de schimbare scula cu scula. Se

realizeaza cu ajutorul unei maini mecanice (operator mecanic), care preia

sculele dintr-un magazin de scule si, prin miscari de

rotatie si translatie, le introduce succesiv, in axul principal

al masinii.

Magazinul de scule, in cazul centrului de prelucrare dat prin

tema, este de forma unui lant, pe ale carui zale se prind

locasurile de montare a sculelor. Ca mentiune generala, sculele

se monteaza in locasurile magazinului, deja reglate,

corespunzator operatiilor ce se vor executa.

Sculele utilizate sunt ISO 50.

Mecanismul de transfer scula (mana mecanica) executa

urmatoarele miscarii, in ordinea scrisa:

1. Rabotare cu C = 900; t = 1s;

2. Apucare scula: C = 100 mm; t = 0.5s;

3. Scoatere scula C = 145 mm; t = 1s;

4. Rotire brat: C = 1800; t =

0.75s;

5. Introducere scula: C = 145 mm; t = 1s;

6. Retragere: C = 100 mm; t = 0.5s;

7. Rabatare: C = 900; t = 1s;

8. Scoatere scula: C = 145 mm, t = 1s;

9. Avans: C = 125 mm; t = 0.75s;

10. Introducere scula: C = 145 mm; t = 1s;

11. Retragere: C = 125 mm; t = 0.75s;

12. Rotire magazin

13. Apucare scula: C = 125 mm; t = 0.75s;

14. Scoatere scula: C = 145 mm; t = 1s;

15. Retragere: C = 125 mm; t = 0.75s;

16. Introducere scula: C = 145 mm; t = 1s.

Timpul de schimbare a sculei aschie-aschie, este compus din

timpii de:

|

- retragere masa

...................

|

1.5 s

|

|

- rabatare

mana mecanica ...............

|

1s

|

|

- apucare

scula ....................

|

0.5s

|

|

- scoatere

scula ....................

|

1s

|

|

- rotire

brat ....................

|

0.75s

|

|

- introducere

scula ..................

|

1s

|

|

- retragere

brat ....................

|

0.75s

|

|

- rabatare

mana mecanica ...............

|

1s

|

|

- avans

masa ....................

|

1.5s

|

|

Timp schimbare =

|

9s

|

|

|

|

Pe centrul de prelucrare proiectat se pot executa prelucrari prin

frezare, gaurire, alezare si filetare.

Prin echiparea cu comanda numerica pe trei sau patru axe, se

pot executa conturari prin interplane dupa doua sau trei axe la

alegere, astfel, dintr-o singura prindere a piesei, se pot executa

operatiile mai sus metionate, pe patru sau cinci fete.

Astfel, centrul de

prelucrare, se pot prelucra in special, piese prismatice, tip carcasa,

intr-o productie de unicate, serie mica si mijlocie.

Ca adaptari minime, centrul de prelucrare cu arbore orizontal, cu

ghidajele mesei in plan orizontal, poate fi integrat in celule si sisteme

flexibile.

Centrul de prelucrare proiectat, 95-068, este conceput modular. Masa

se deplaseaza longitudinal si transversal pe niste ghidaje

amplasate in plan orizontal (axa X si axa Y). Pe ghidajele montantului se

deplaseaza capul de frezare (axa Z).

Sistemul de comanda permite actionarea masinii pe baza

unui program inregistrat in memorie, pe banda sau actionarea pe baza

unei comenzi manuale.

Succesiunea de operatii se realizeaza prin schimbarea

automata a sculelor in arborele principal, operatia de transfer fiind

efectuata de mana mecanica. Dotarea centrului de prelucrare cu un

magazin de scule implica utilizarea rationala a sculelor,

functie de operatia ce se executa.

In cazul functionarii dupa program, in functie de

diversele sitatii aparute in prelucrare, se pot introduce manual

corectii de scula (diametru, lungime) avans, turatie sau

cursa.

Centrul de prelucrare este inzestrat si cu un panou de

comanda, de la care se pot comanda pornirea, oprirea, avansurile de lucru,

turatia arborelui principal.

Constructia solida si robusta a batiului,

montantului, mesei este menita sa asigure un mers linistit intregii masini, la diferite regimuri de

lucru a acesteia, inclusiv la mersul in gol, cu avansuri rapide.

Avansurile pe axele X, Y si Z sunt obtinute cu ajutorul unor

motoare de curent continuu si un motor hidraulic, motoarele de curent

continuu antreneaza suruburi cu bile. Motorul care antreneaza

direct surubul cu bile se realizeaza prin intermediul a cate unui

cuplaj elastic, ce permite abateri de la coaxialitate intre axa surului cu

bile si axa motorului, protejand astfel lagaruirile,

fara a avea jocuri unghiulare.

Masurarea

deplasarilor pe axe, se face cu traductori liniari tip inductosyn sau

Heidentrain, iar la varianta cu patru axe comandate prin NC, deplasarile

unghiulare pe axa B se masoara cu traductor circular tip inductosyn

sau Heindenhain.

Paleta pe care se prinde piesa de prelucrat poseda un dispozitiv

de rotire, indexare si blocare pe masa masinii. Indexarea si

blocarea in diversele pozitii unghiulare, se face hidraulic.

Pe panou hidraulic, cu instalatie de termostatare a uleiului de

ungere, asigura atat racirea carcasei rulmentilor care

lagaruiesc arborele principal, cat si lubrefierea angrenajelor

cutiei de viteze a capului de frezare.

Utilizarea instalatiei de termostatare asigura

mentinerea uleiului de ungere intr-un domeniu de temperatura care

sa permita deformatii termice minime.

Centrul de prelucrare este echipat, de asemenea, si cu un

transportor de span si cu instalatie de spalare a piesei

si carenaj. Cu modificari minime, masina poate fi integrata

in celule si sisteme flexibile de prelucrare.

4.6

Actionarea hidraulica

In ultimele decenii actionarile

hidraulice au cunoscut o dezvoltare considerabila, in cele mai variate domenii al tehnicii,

datorita unor avantaje considerabile pe care aceste actionari le

au in comparatie cu cele mecanice si chiar cu cele electrice, in

unele privinte. Astfel, actionarile hidraulice au in prezent o

larga utilizare in constructia de avioane, rachetelor, a tehnicii

militare, a masinilor unelte, a pieselor, la laminoare, la masinile

de transport si ridicat, la excavatoare si late utilaje de

constructie.

Unul dintre avantajele fundamentale ale sistemelor de actionare

hidraulica in constituie gabaritul si greutatea redusa pe

unitatea de putere.

Alte avantaje ale sistemelor de actionare hidraulica sunt:

posibilitati

largi de realizare a unor cicluri de functionare automatizate si

schimbarea usoara a caracteristicilor acestor cicluri.

Posibilitatea

de reglare continua a vitezelor organului de lucru in limite largi si

dupa orice lege dorita;

Mentinerea

constanta a vitezei de lucru;

Posibilitatea

obtinerii unor forte si puteri considerabile si

usurinta comenzilor acestor instalatii uriase;

Obtinerea

unor miscari silentioase si stabile, uzuri minime ale

elementelor active, durata mare de functionare (10.000 ore

sarcina pentru pompe si motoare hidraulice), protectia

usoara si sigura impotriva suprasolicitarilor,

controlul permanent asupra sarcinii, toate acestea fiind o urmare a folosirii

modului hidraulic ca agent motor;

Caracteristica

mecanica rigida;

Spre

deosebire de curentul electric, fluxul de lichid transporta

caldura degajata ca rezultat al pierderilor de energie din locul

in care se degaja ceea ce permite micsorarea dimensionala a

elementelor pentru o anumita putere, sau marimea puterii raportate la

unitatea de volum;

Evacuarea

caldurii se face usor, folosind schimbatoare de

caldura amplasate in locuri comode;

Larga

posibilitate de unificare, tipizare, normalizare a elementelor componente al

sistemelor hidraulice, ceea ce a facilitat realizarea unor sisteme modulare

miniaturizate si circuite integrate.

Printre dezavantajele mai importante se pot cita:

poluarea

si pierderile volumice de lichid de lucru, ceea ce favorizeaza

aparitia de obliteratie si variatie a vitezei organului de

lucru;

pericol

de explozie si incendiu, legate in special de tendintele actuale de

crestere permanenta a presiunilor de lucru deoarece

spalarile de lichid prin fante mici sub presiuni ridicate duc la

forme de ceata de ulei, care se inflameaza foarte usor;

pierderile liniare

si locale

N/mm2;

N/mm2; unde

unde