UNIVERSITATEA

POLITEHNICA BUCURESTI

FACULTATEA

DE CHIMIE INDUSTRIALA

SIMULAREA

UNEI INSTALATII DE PRELUCRARE A TITEIULUI BRUT PRIN

FRACTIONARE

Introducere

In aceasta

lucrare se va prezenta o simulare a unei instalatii de prelucrare a

titeiului brut prin fractionare in vederea obtinerii

produselor: nafta, kerosen, benzina, motorina, uleiuri si

reziduul de la distilarea atmosferica.

Titeiul brut

este preincalzit, apoi se alimenteaza intr-un separator in care vor

fi separati vaporii componentilor usor volatili de faza

lichida, care apoi va fi incalzita intr-un cuptor. Curentul de

vapori va ocoli cuptorul si va intra intr-un amestecator unde va fi

amestecat cu un curent cald ce vine de la cuptor. Dupa amestecare se va

crea un nou curent ce va fi alimentat intr-o coloana de rectificare la

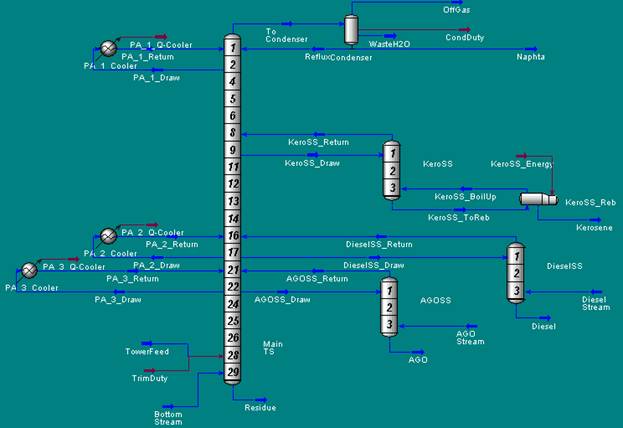

presiune atmosferica pentru a fi fractionat. Instalatia de lucru

este prezentata in figura 1.

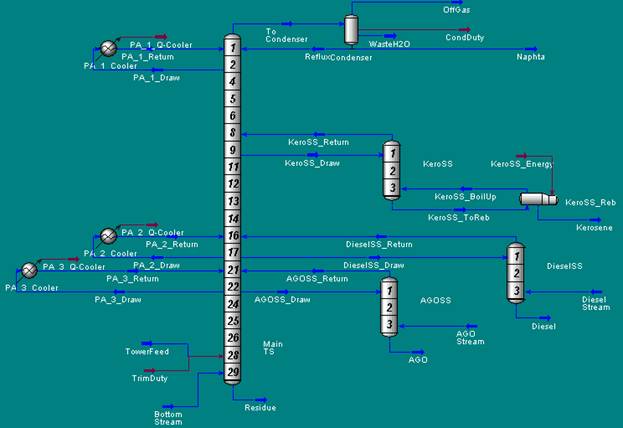

Fig.1: Schema instalatiei de prelucrare

a titeiului

Lucrarea va prezenta

constructia completa a unei simulari, adica: selectarea

pachetului de proprietati si a componentilor,

caracterizarea titeiului brut, instalarea curentilor si operatiilor

unitare si examinarea rezultatelor finale.

1. Descrierea instalatiei:

In instalatia

prezentata in fig. 1 vor avea loc procesele: in instalatia de

separare denumita PreFlash intra curentul PreheatCrude ce vine de la

o instalatie de preincalzire; aici vaporii vor fi separati de

lichid, iar lichidul ce iese este trimis la un cuptor, denumit Heater, pentru a

fi incalzit; vaporii iesiti din separator vor ocoli cuptorul

si vor intra intr-un Mixer pentru a fi amestecati cu cei veniti

de la cuptor si denumiti HotCrude; noul curent, denumit TowerFeed,

este alimentat in coloana de distilare pentru obtinerea fractiilor

petroliere.

Coloana este

modelata ca un Reflux Absorber, adica coloana de absorbtie

cu reflux, care este echipat cu trei recirculari (pumparound) si cu

trei coloane laterale (side striper). Coloana principala are 29 de talere

si un condensator partial; curentul de alimentare provenit de la

Mixer este alimentat pe talerul 28, iar aburul supraincalzit va fi

alimentat pe ultimul taler (BottomSteam). Sarcina termica necesara

separarii va fi asigurata de un curent energetic alimentat pe talerul

28.

Din coloana se

vor evacua mai multe produse: Naphta, OffGas si WasteH2O ce provin din

condensator; Residue ce provine din blazul coloanei; Kerosene, Diesel

(motorina), AGO (petrol de la distilarea la presiune atmosferica) vor

proveni fiecare dintr-unul din separatoarele laterale (side stripere).

Fig. 2: Coloana principala

In continuare va

vom prezenta etapele parcurse pentru a construi simularea:

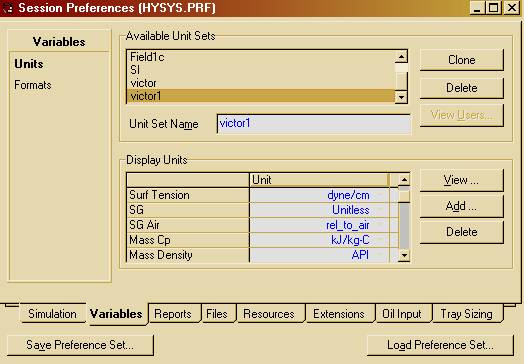

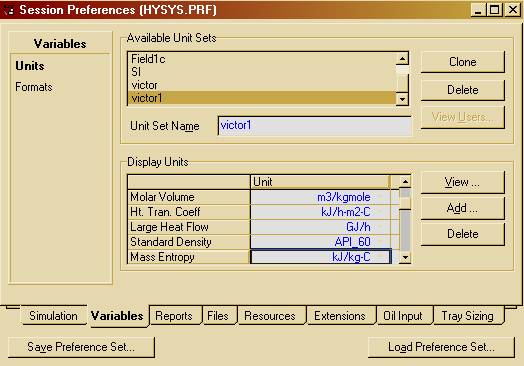

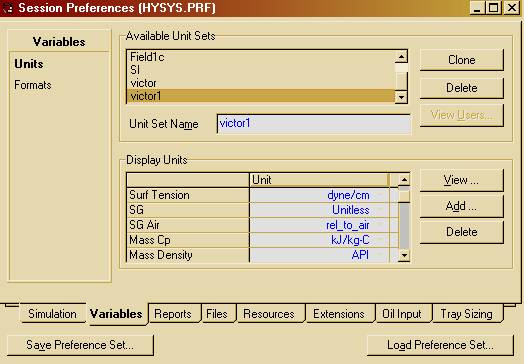

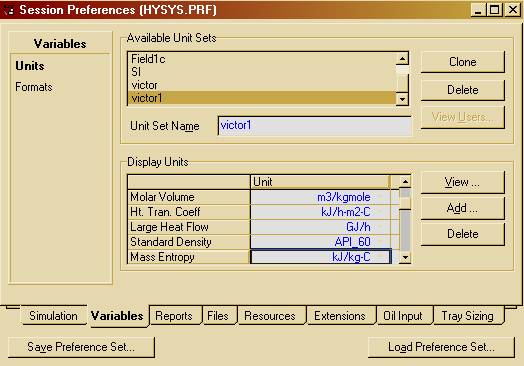

2. Crearea unui nou set de unitati de masura:

Se va construi un set

de unitati adecvat pentru aceasta instalatie utilizand

capacitatea simulatorului de crea un nou set de unitati prin

modificarea unuia existent. In cazul de fata se va particulariza

setul predefinit SI prin modificarea unitatilor de masura

pentru densitate (din Kg/m3 in API) si pentru densitatea

standard (din Kg/m3 in API 60) ca in figurile:

Fig. 3

Fig.4

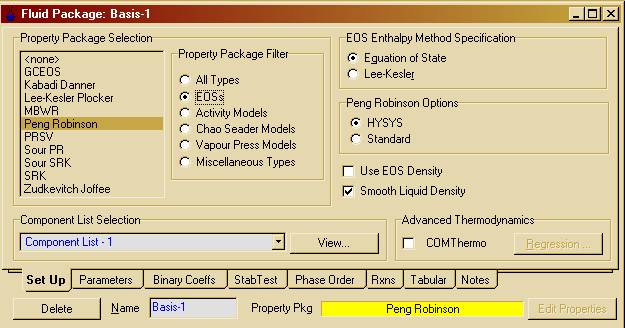

3. Definirea pachetului de calcul al

proprietatilor:

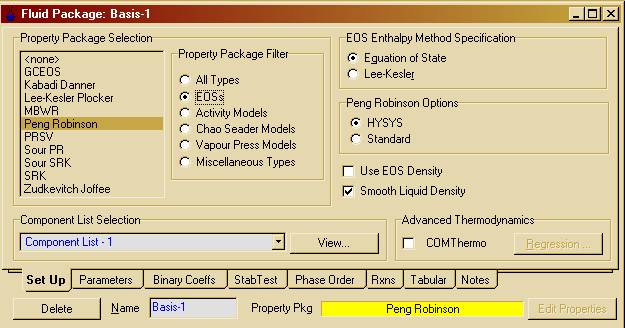

Aceasta

operatie se va efectua cu ajutorul ferestrei Simulation Basis Manager in

care se va defini un pachet de proprietati pentru fluide, adica

componentii si metodele de calcul ale proprietatilor. In

acest caz se va alege metoda Peng Robinson, componentii puri si cei

ipotetici care vor fi generati pe parcursul simularii.

3.1 Alegerea metodei de calcul:

Din pagina Prop Pkg se

va selecta pachetul de proprietati dorit, adica Peng Robinson,

iar ca alternativa se va alege drept Property Pkg Filter metoda EOS

(ecuatii de stare).

Fig. 5

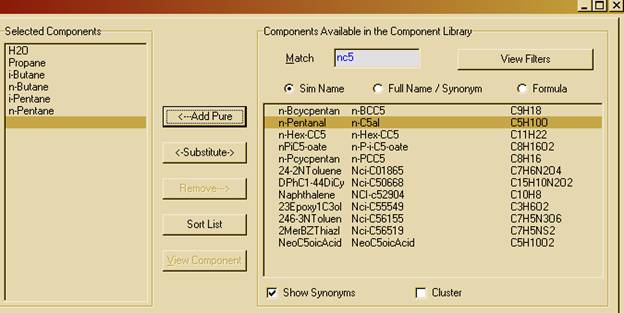

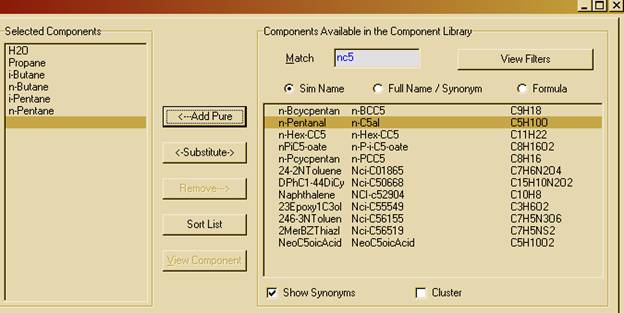

3.2 Selectarea componentilor usori:

O parte din

componenti se vor selecta separat pentru ca ei nu fac parte din

compozitia titeiului si trebuie tratati ca niste

componenti individuali, incluzand aici si componentii usori

care vor fi si ei specificati separat.

In acest caz drept

componenti individuali se vor considera: H2O, C3, iC4,

nC4, iC5, nC5, iar ei se vor introduce in

lista de componenti utilizand fereastra Components.

Fig. 6

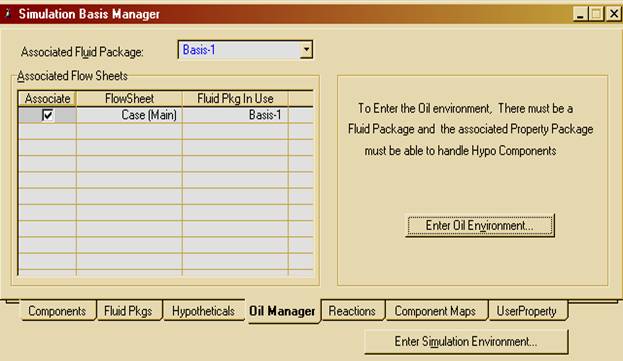

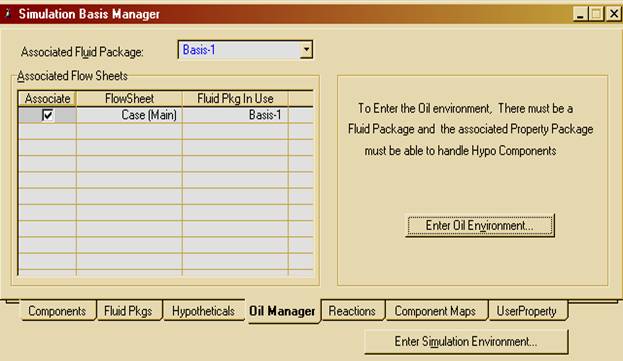

3.3 Caracterizarea titeiului:

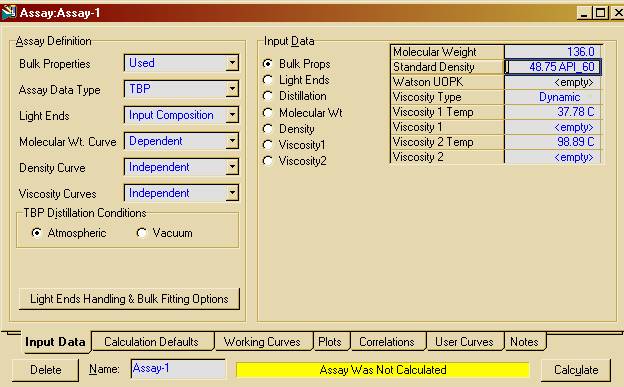

Caracterizarea

titeiului si a altor fractii petroliere se face pe baza

datelor experimentale. Aici se va utiliza procedura de caracterizare a

titeiului din HYSYS pentru a converti datele experimentale in

pseudocomponenti. Caracterizarea titeiului se va face din pagina

Oil Manager din fereastra de proprietati Simulation Basis Manager

(Fig.7).

Fig. 7

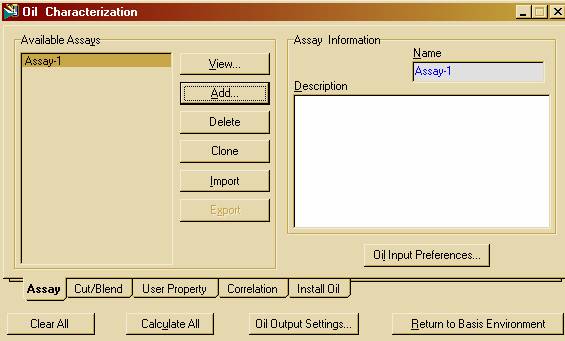

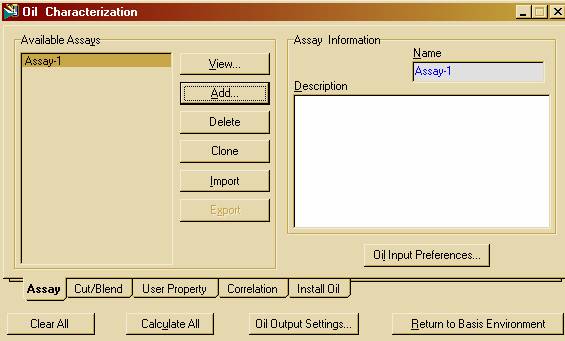

Se va apasa

butonul Enter Oil Environment si in pagina care va apare se va incepe

definirea tipului de titei prin utilizarea butonului ADD:

Fig. 8

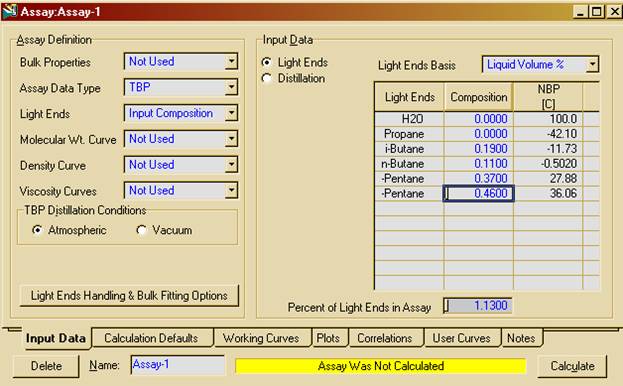

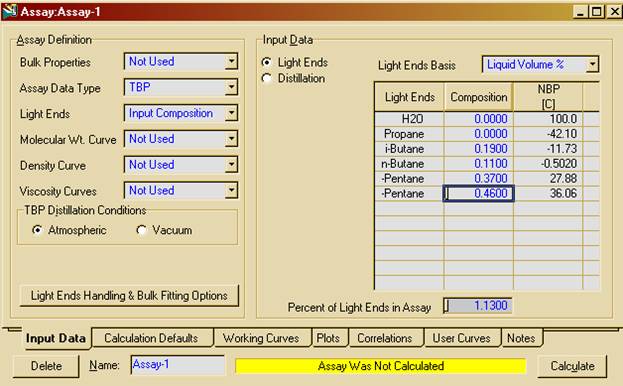

Primul pas va fi

specificarea compozitiei fractiei usoare:

Fig. 9

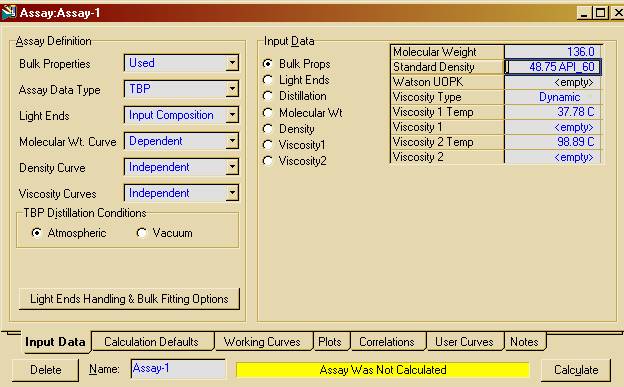

iar apoi se vor specifica valorile proprietatilor si

proprietatile globale ale titeiului:

Fig. 10

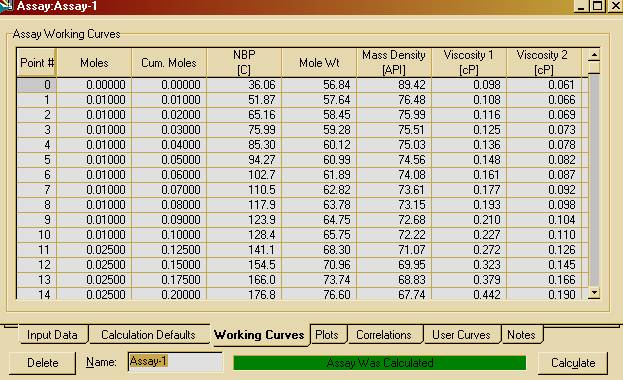

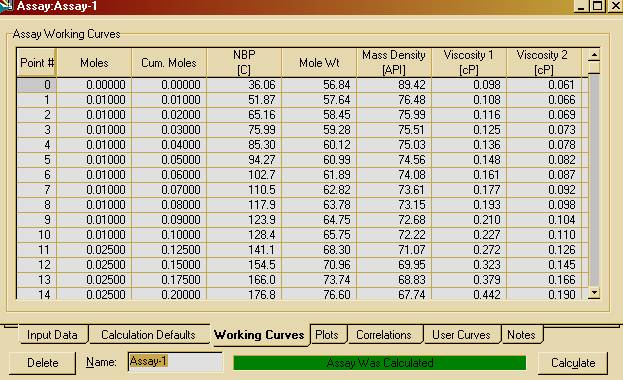

Pasul al doilea este

specificarea datelor pentru: curba de distilare, masele moleculare, densitate,

viscozitate disponibile din date experimentale. Apoi se va actiona

functia de calculare a acestor proprietati si se vor

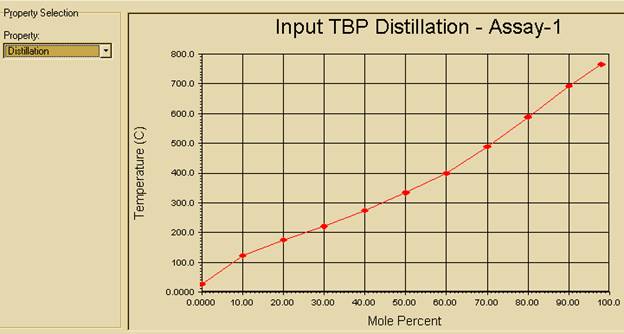

analiza rezultatele (Fig. 11) si reprezentarile grafice ale proprietatilor

(Fig. 12).

Fig. 11

Fig. 12

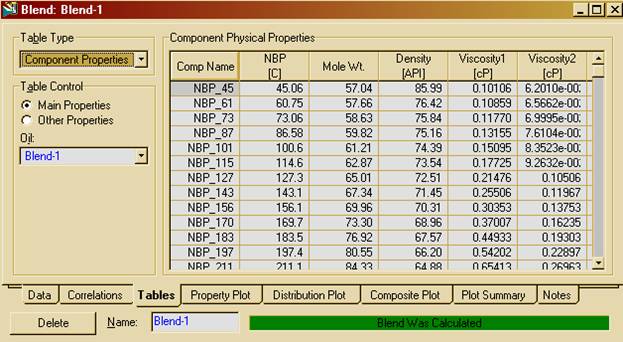

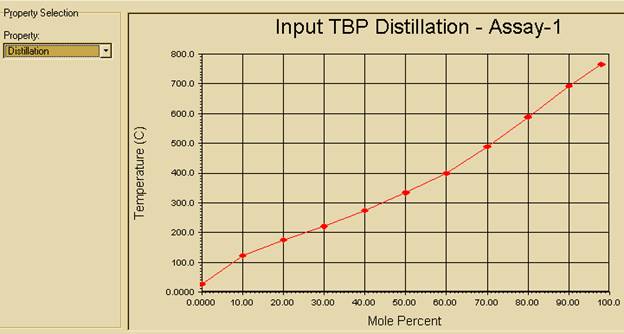

Pasul trei il

reprezinta generarea pseudocomponentilor prin activarea butonului Blend

din fereastra Oil Characterization si a butonului ADD. Se vor utiliza apoi

datele de la definirea titeiului, iar Blend-ul va fi calculat

automat. Daca se doreste se poate continua simularea cu aceste date,

dar pentru o mai atenta analiza se vor introduce noi date pentru

taierea intervalului si se vor analiza noile date (Fig. 13).

Fig. 13

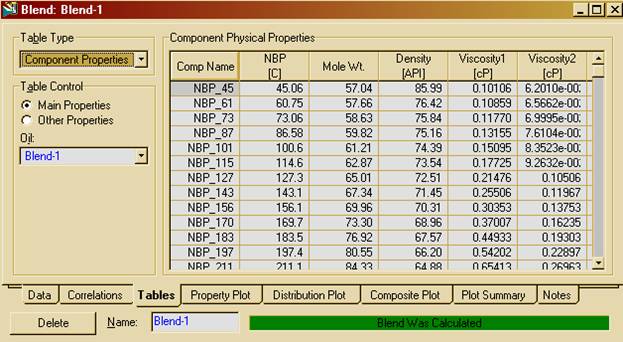

Pasul patru este cel

de instalare a fluidului petrolier in pagina Install Oil din aceeasi

fereastra utilizata mai sus. Aici se va introduce curentul Preheat

Crude ale carui proprietati vor fi analizate in mediul de

simulare, iar caracterizarea titeiului este in acest moment

completa.

4. Mediul de simulare:

La

trecerea in acest mediu vor fi disponibile trei ferestre: PFD, Workbook si

Sumary. In general, primul pas dupa intrarea in mediul de simulare este

instalarea curentilor de alimentare care se poate face cu ajutorul

ferestrelor: Workbook si PFD, in aceasta prezentare fiind utilizate

pentru exemplificare ambele metode.

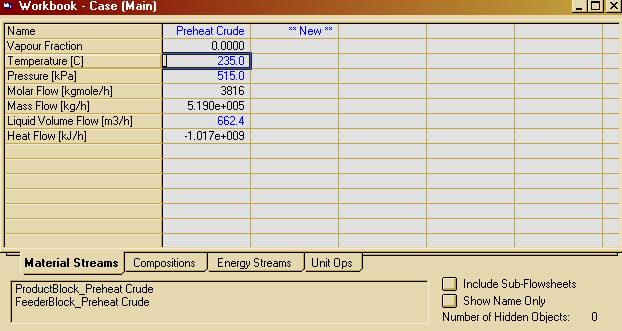

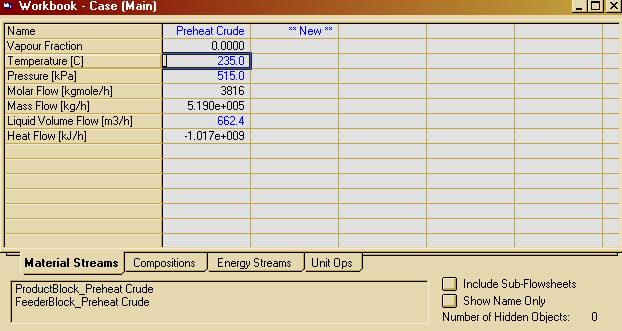

In cazul de

fata se va observa in Workbook ca a fost deja instalat curentul

de alimentare Preheat Crude in timpul caracterizarii fluidului petrolier,

insa conditiile de alimentare nu au fost precizate. In acest caz ele

se vor preciza acum: temperatura de intrare este 2350C, presiunea

5,15 bar si debitul volumetric 662,42 m3/h. Restul

caracteristicilor vor fi calculate automat de catre HYSYS (Fig. 14).

Fig. 14

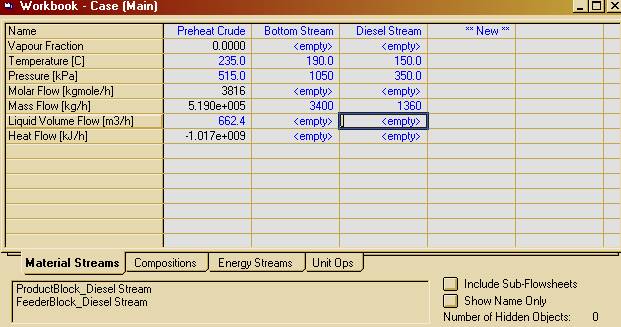

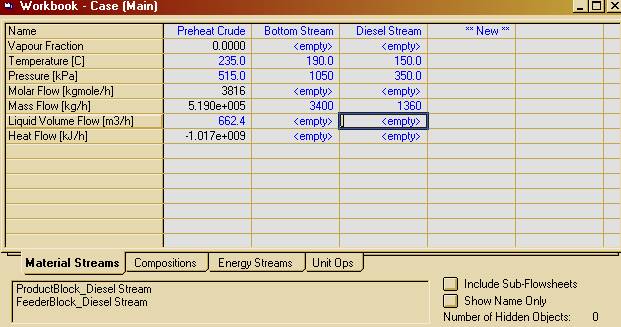

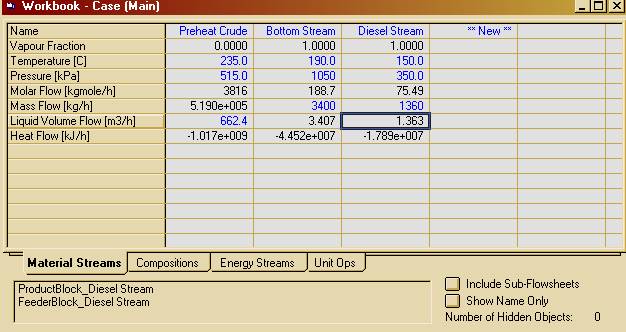

Pasul urmator va

fi instalarea curentilor de utilitati calde: Bottom Steam care

va avea proprietatile: temperatura de intrare 1900C, presiunea

10,5 bar, debitul masic 3400 Kg/h si Diesel Steam care va avea

proprietatile: temperatura de intrare 1500C, presiunea 3,5

bar, debitul masic 1360 Kg/h (Fig. 15).

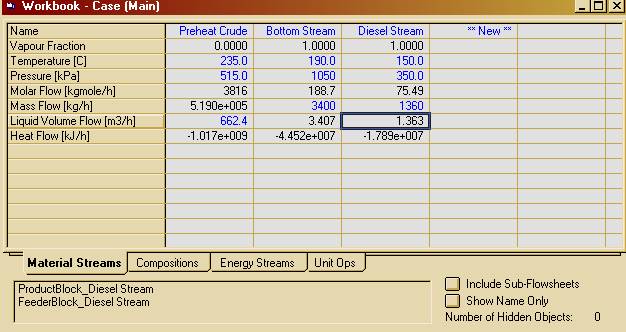

Dupa specificarea

conditiilor de alimentare se vor introduce compozitiile de alimentare

in pagina Compositions din aceeasi fereastra. Astfel ca pentru

curentul Bottom Steam, care contine numai apa, se va scrie in dreptul

componentului H2O valoarea 1 ca fractie molara, iar apoi

prin normalizare se vor calcula automat compozitiile celorlalti

componenti, care vor fi zero. Acelasi lucru se va face si pentru

curentul Diesel Steam. Dupa introducerea acestor compozitii pagina

din fig. 15 va arata ca in fig.16.

Fig. 15

Fig. 16

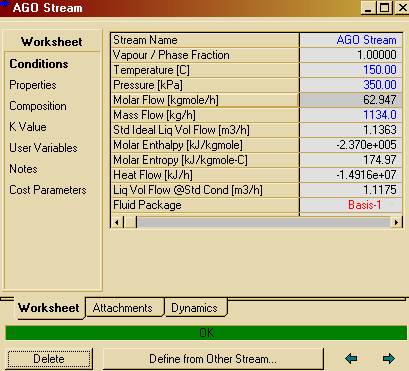

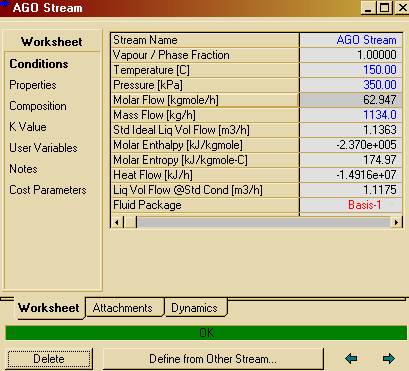

Metoda de instalare

utilizand fereastra PFD este: se apasa butonul Material Steam din Object

Palette si apoi se trece in pagina de lucru si se face click. Pentru

a defini acel curent se va da dublu click pe curentul nou aparut si

se va afisa o fereastra de dialog in care se vor introduce parametrii

de intrare ale curentului. Astfel s-a atasat curentul AGO Steam ce are

proprietatile: temperatura de intrare 1500C, presiunea

350KPa, debitul masic 1134 Kg/h. Dupa introducerea acestor date fereastra

in care s-a lucrat va arata ca in fig. 17.

Fig. 17

4.1 Instalarea operatiilor unitare:

Instalarea acestor

operatii se poate face la fel ca si instalarea curentilor de

material prin mai multe metode. In aceasta lucrare vor fi prezentate

cateva metode.

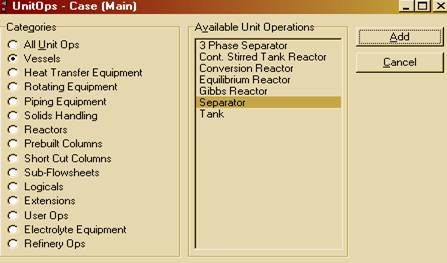

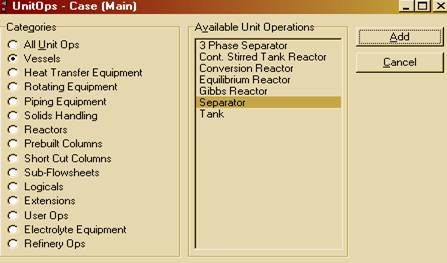

4.1.1 Operatia separator:

Operatia

Separator este utilizata pentru separarea curentului de alimentare Preheat

Crude in doua faze: lichida si gazoasa. Aceasta

operatie va fi instalata cu ajutorul ferestrei Workbook, pagina Unit

Ops efectuandu-se operatiile prezentate in fig. 18.

Fig. 18

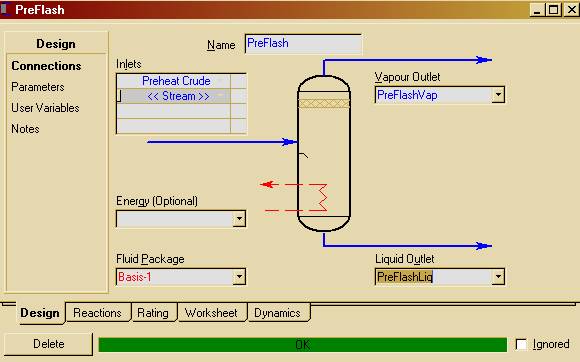

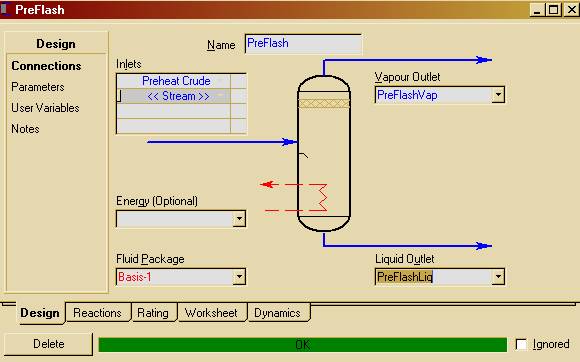

Dupa selectarea

operatiei se va intra in fereastra de proprietati a acesteia.

Aici se vor efectua operatiile care vor fi afisate in indicatorul de

stare situat in partea de jos a ferestrei si optional se va denumi

si operatia. Operatiile care vor trebui efectuate vor fi: denumirea

operatiei cu PreFlash, instalarea curentului de alimentare - Preheat

Crude, crearea curentului de vapori ce ies din coloana prin denumirea lui

in casuta corespunzatoare - PreFlashVap, crearea curentului de

lichid ce iese din coloana prin denumirea lui in casuta corespunzatoare

- PreFlashLiq. In acest exemplu nu va fi necesara atasarea unui

curent energetic, iar valoarea caderii de presiune afisata

implicit de catre program, adica zero, se va considera

acceptabila. Totul este prezentat in fig.19.

Fig. 19

Pentru a analiza

parametrii calculati pentru curentii de iesire se va deschide

pagina Worksheet.

Avand in vedere

ca aceasta operatie a fost complet definita se va reveni in

fereastra Workbook unde, in pagina UnitOps, vom vedea afisata

operatia proaspat instalata.

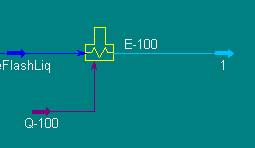

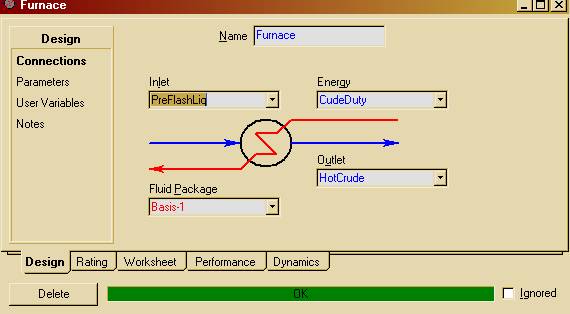

4.1.2 Cuptorul pentru incalzirea

titeiului:

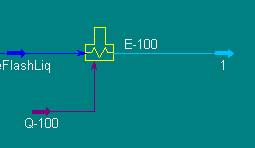

Acest utilaj va fi

modelat ca o operatie Heater, adica incalzitor, cu ajutorul

ferestrei PFD. Se va apasa butonul Heater din Object Palette si apoi

se va elibera simbolul operatiei in fereastra PFD si astfel va

aparea simbolul incalzitorului in spatiul de lucru. Avand in

vedere ca este vorba de un cuptor se va schimba simbolul operatiei

intr-unul care sa semene cu un cuptor. Urmeaza legarea

curentilor necesari functionarii utilajului la acesta cu ajutorul

modului Attach. Astfel se vor lega curentii: de intrare - PreFlashLiq, de

iesire - 1, energetic - Q-100 (fig. 20).

Fig. 20

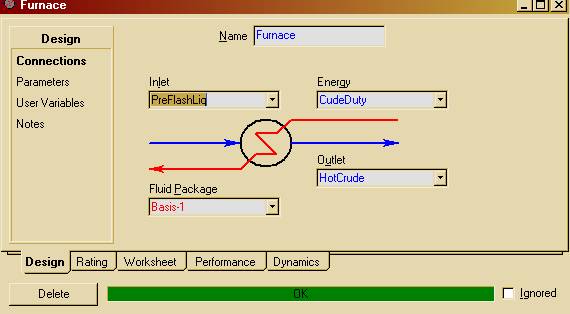

Curentii de

iesire si energetic al cuptorului ne fiind definiti se va

deschide fereastra de proprietati a acestuia in care se vor efectua

operatiile: redenumirea operatiei in Furnance, se specifica

caderea de presiune, in pagina Parameters, la valoarea 70KPa, se

denumeste curentul de iesire al utilajului - HotCrude, se

specifica valoarea temperaturii acestui curent in fereastra de

proprietati a acestuia ca fiind 3450C si se

denumeste curentul energetic - CrudeDuty (fig. 21).

Fig. 21

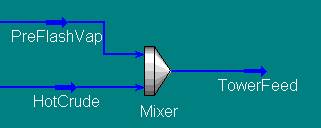

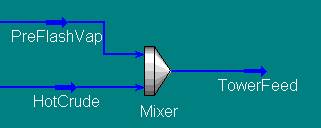

4.1.3 Operatia Mixer:

Aceasta

operatie este utilizata pentru amestecarea curentului iesit din

cuptor - HotCrude si a celui venit de la separator - PreFlashVap in

vederea obtinerii curentului de alimentare pentru coloana.

Aceasta operatie se va instala asemanator cu cea a

cuptorului. Pentru ea se va alege simbolul Mixer din Object Palette si cu

ajutorul modului Attach i se vor lega curentii de intrare, iar cel de

iesire va i calculat automat de catre HYSYS. Acesta se va denumi -

TowerFeed (fig. 22).

Fig. 22

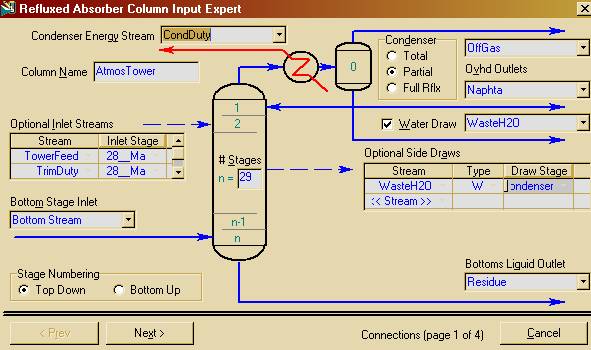

4.1.4 Operatia Column:

Inainte de instalarea

acestei operatii se va crea un curent energetic care va asigura sarcina

termica pe talerul 28 al coloanei. El se va denumi TrimDuty.

Coloana necesara

se va instala pe baza unui model deja existent in biblioteca HYSYS. Ea se va

instala ca si celelalte operatii utilizand simbolul Refluxed

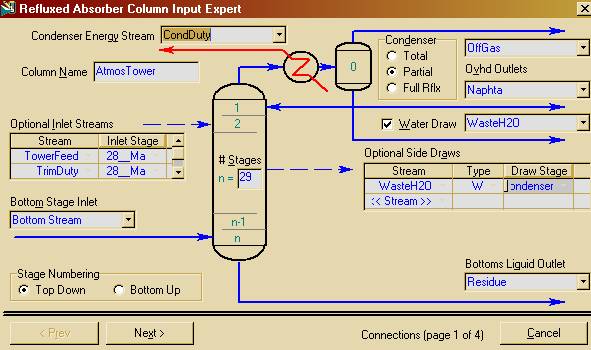

Absorber, insa vor trebui introduse informatiile implicite necesare.

Informatiile

necesare completarii primei pagini de proprietati a coloanei

sunt: numarul de talere - 29, curentul de intrare in blazul coloanei -

BottomSteam, curentul de alimentare al coloanei - TowerFeed ce va intra pe

talerul 28, curentul energetic pentru talerul 28 - TrimDuty, curentul gazos de

iesire din condensatorul partial - OffGas, curentul lichid de

iesire din condensator - Naphta, curentul de apa care rezulta

din condensator - WasteH2O ce iese sub forma de vapori (W), curentul energetic

al condensatorului - CondDuty, curentul de iesire din blaz - Residue (fig.

23).

Fig. 23

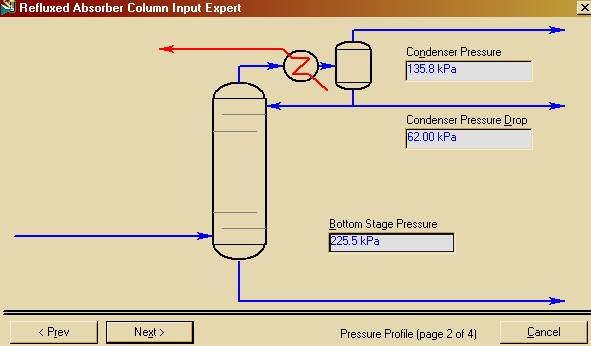

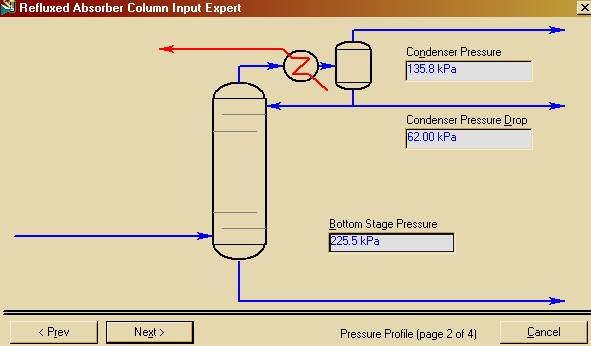

Pentru a doua

pagina de proprietati a coloanei avem datele: presiunea din

condensator - 135,8KPa, caderea de presiune din condensator - 62KPa,

presiunea din refierbator - 225,5KPa (fig.24).

Fig. 24

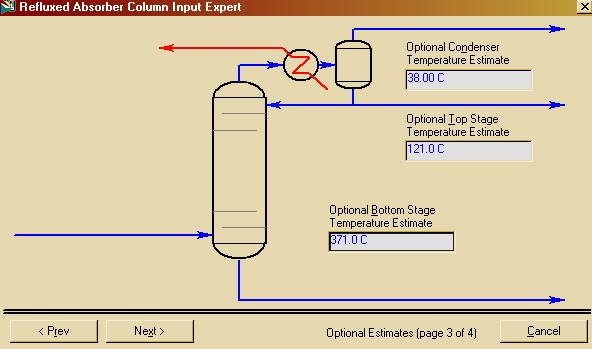

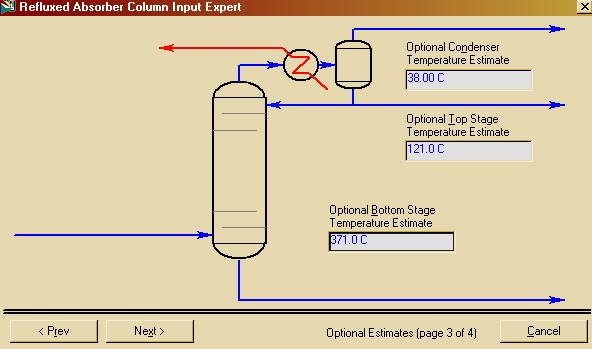

Pagina a treia de

proprietati a coloanei este optionala. Aici se

specifica doar unele valori estimative pentru rezolvarea coloanei. In

acest caz ele se vor adauga pentru o convergenta mai

rapida. Parametrii introdusi sunt prezentati in fig.25.

Fig. 25

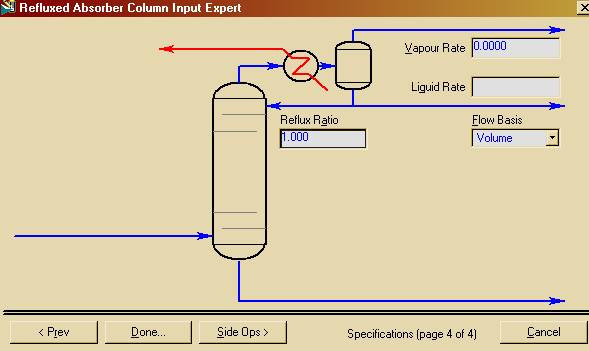

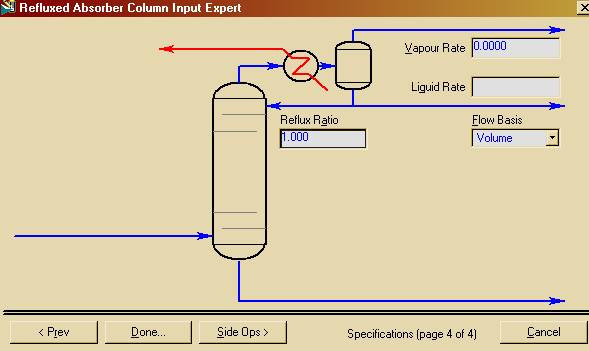

In ultima pagina

de proprietati a coloanei se introduc valorile debitelor de: vapori

ce ies din condensator - 0m3/h si reflux al condensatorului - 1m3/h

si in final se va apasa butonul DONE (fig. 26).

Fig. 26

Dupa terminare se

vor face niste specificatii in pagina Specs: debitul de reflux se va

sterge, la fel si specificatia BtmsProdRate si se

adauga specificatia WasteH2ORate.

4.1.5 Operatiile de tip Side-Striper:

Prin atasarea

echipamentelor laterale coloana va deveni non-standard, deoarece

operatiile atasate difera foarte des. Astfel ca aceste

operatii vor trebui instalate individual. Ele se instaleaza din

pagina SideOps.

Primele operatii

atasate coloanei vot fi cele de stripare din pagina SideStrippers. Aici se

va apasa butonul ADD si se va deschide o fereastra de dialog

numita NewSideStripper. In aceasta fereastra se vor introduce date pentru formarea

striperelor, care vor fi in numar de trei.

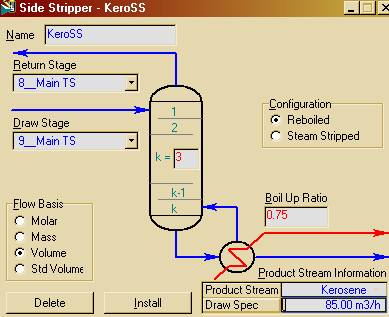

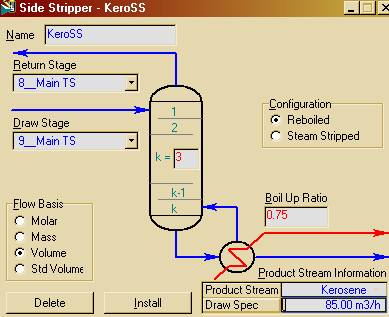

Primul striper este

KeroSS. El are 3 talere, e de tip refierbator si are valoarea

raportului de fierbere 0,75. Se va selecta talerul sursa - talerul 9

si talerul destinatie - talerul 8. Se denumeste curentul de

iesire din striper - Kerosene si se specifica debitul de

iesire al acestuia - 85 m3/h. La final se apasa butonul

Install (fig. 27).

Fig. 27

Celelalte stripere se

vor instala in acelasi mod, dar cu specificatiile:

DieselSS: are talerul 17 ca taler

sursa si talerul 16 ca taler destinatie; curentul de iesire

se numeste Diesel si are debitul 113 m3/h; pentru ca

este un curent de stripare cu abur se va

activa butonul Steam Stripped si se va crea curentul SteamFeed care va fi

denumit DieselSteam;

AGOSS: are talerul 22 ca taler

sursa si talerul 21 ca taler destinatie; curentul de iesire

se numeste AGO si are debitul 33 m3/h; pentru ca este

un curent de stripare cu abur se va

activa butonul Steam Stripped si se va crea curentul SteamFeed care va fi

denumit AGOSteam.

4.1.6 Operatiile de tip Pump Around:

Aceste operatii

se ataseaza din pagina PumpArounds a ferestrei SideOps. Aici se va

apasa butonul ADD si se va deschide o fereastra de dialog

numita Pumparound. In aceasta fereastra se vor introduce date pentru formarea acestor

utilaje, care vor fi in numar de trei.

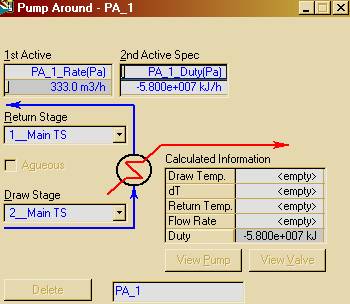

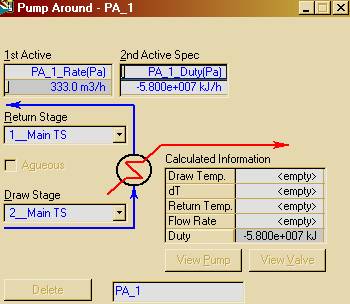

Primul utilaj va avea

talerul de pe care extrage lichid talerul 2 si talerul pe care retrimite

lichid talerul 1. Se va apasa butonul Install si se va deschide o

noua fereastra de dialog in care fiecare circuit de recirculare are

asociate 2 specificatii: debitul de recirculare si diferenta de

temperatura dintre temperatura curentului de lichid extras de pe taler

si cea a curentului de lichid recirculat. Debitul de lichid recirculat

este de 333 m3/h. Specificatia pentru curentul extras se va

schimba in Duty si acum va trebui introdusa sarcina termica cu

valoarea -5,8e+7KJ/h. semnul minus apare pentru a indica faptul ca are loc

o racire (fig. 28).

Urmatoarele

doua utilaje se vor instala in acelasi mod, dar avand nevoie de

specificatiile:

- utilajul

2: se extrage de pe talerul 17 si se retrimite pe talerul 16; debitul

de lichid recirculat este 198,7 m3/h, iar sarcina termica

este -3,7e+7KJ/h;

- utilajul

3: se extrage de pe talerul 22 si se retrimite pe talerul 21; debitul

de lichid recirculat este 198,7 m3/h, iar sarcina termica

este -3,7e+7KJ/h.

Fig. 28

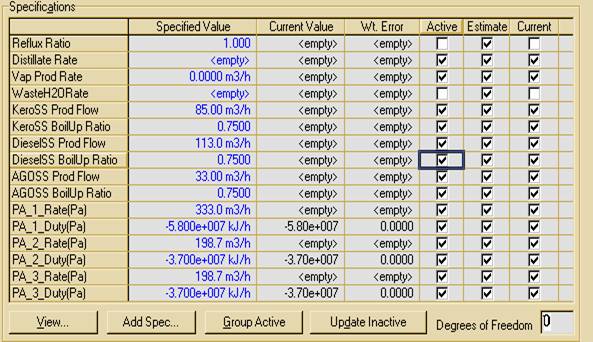

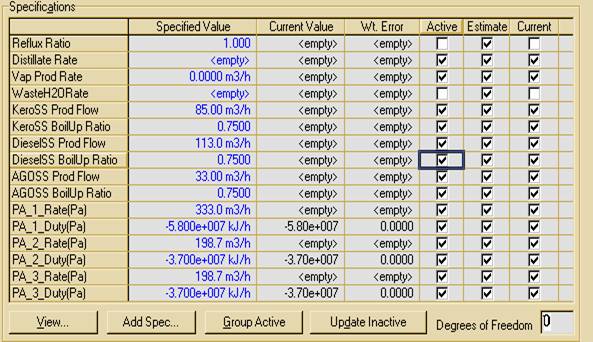

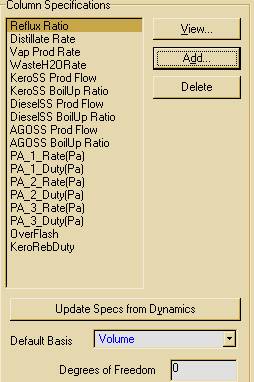

S-au creat pana

acum 13 grade de libertate suplimentare si s-au acumulat 13 grade de libertate. In general sunt

necesare 13 specificatii active intr-un caz ca acesta si valoarea

parametrului Degrees of Freedom este nula (fig. 29).

Fig. 29

4.1.7 Adaugarea unor noi specificatii pentru coloana:

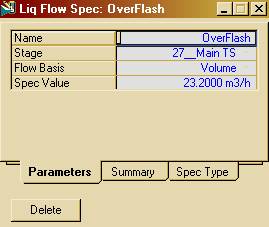

Cu toate ca

parametrul Degrees of Freedom este zero si coloana este gata de rulare, se

vor mai adauga cateva specificatii: una de tip OverFlash si una

de tip Duty. Pentru a efectua aceste operatii se va activa fereastra Specs

din pagina Design si se va apasa butonul ADD.

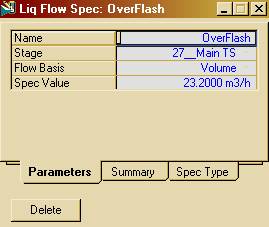

Pentru adaugarea

specificatiei OverFlash se va selecta din grupul de specificatii cea

cu numele Column Liquid Flow. Se va denumi apoi specificatia cu numele

dorit, se va specifica faptul ca este utila pentru talerul 27 si

va avea un debit de 23,2 m3/h (fig. 30).

Fig. 30

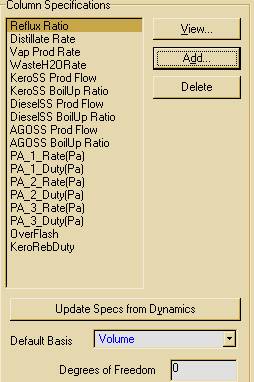

Specificatia de

tip Duty se adauga in acelasi mod, doar ca din grupul de

specificatii se va alege acum Column Duty. Se denumeste

specificatia cu numele KeroRebDuty, se specifica curentul de energie

ca fiind KeroSS_Energy COL1 si se

scrie valoarea 7,9e+6 KJ/h in spatiul SpecValue.

Dupa efectuarea

operatiilor de mai sus lista de specificatii va fi completa

si va arata ca in fig. 31.

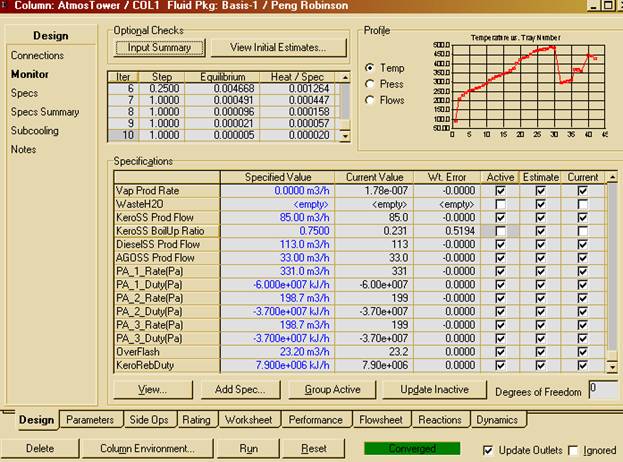

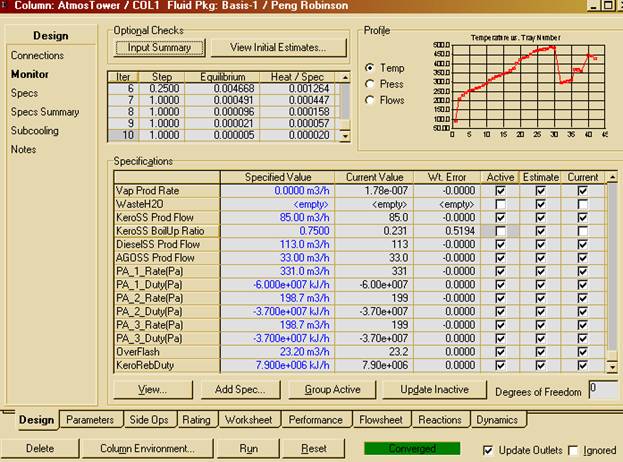

5. Simularea coloanei:

Pentru a finaliza

aceasta simulare va trebui sa lasam programul sa

calculeze coloana, pentru a vedea daca ea converge si daca

datele introduse pana acum au fost bune. Ultimele operatii pe care le

vom efectua sunt acelea de a folosi unele specificatii care acum sunt

active ca si estimari si invers. Astfel ca vom efectua

operatiile in fereastra Monitor la tabelul Specifications: se introduce

debitul 132,5 m3/h pentru specificatia Distilate Rate, se

activeaza specificatiile: OverFlash, KeroRebDuty, VapourProductRate

si se dezactiveaza specificatiile: RefluxRatio, WasteH2ORate,

KeroSS BoilUp Ratio. Dupa aceasta se va apasa butonul Run pentru a

porni efectuarea calculelor. Fereastra obtinuta in urma calculelor va

arata ca in fig. 32 si va contine in coltul din dreapta sus

profilul de temperatura.

Fig. 31

Fig. 32

6. Afisarea unor curbe de distilare si a unor rezultate:

Dupa ce coloana a

convers, ceea ce inseamna ca datele introduse au fost bune, va trebui

sa analizam rezultatele obtinute cu ajutorul tabelelor de date

si a curbelor care se pot obtine cu ajutorul programului HYSYS.

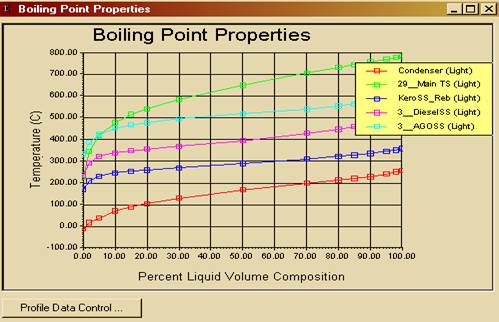

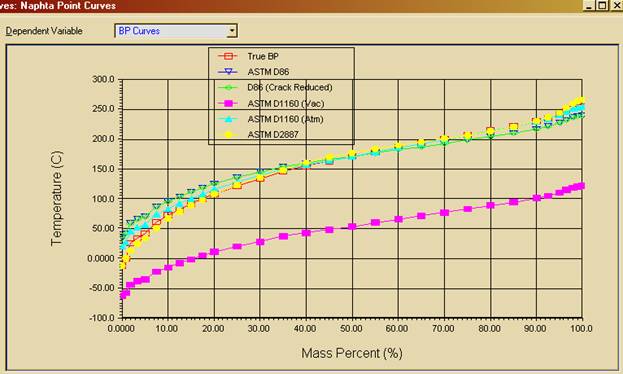

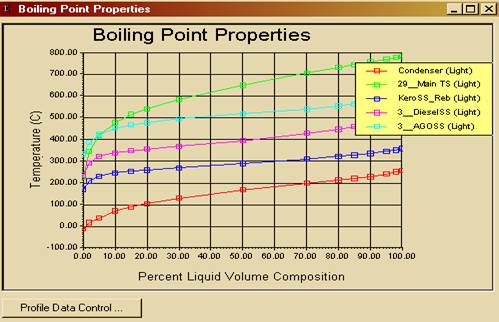

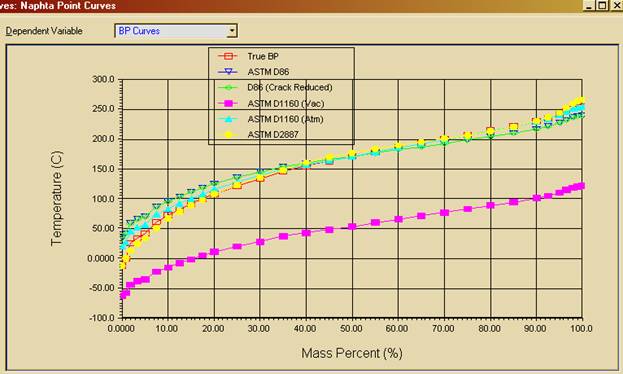

Se vor prezenta curbele: Boiling Point

Properties (fig.33), in care sunt prezentate datele de pe talerele mai

importante ale coloanei principale, si curbele de distilare a unuia din

produsi, si anume Naphta (fig. 34).

Fig. 33

Fig. 34

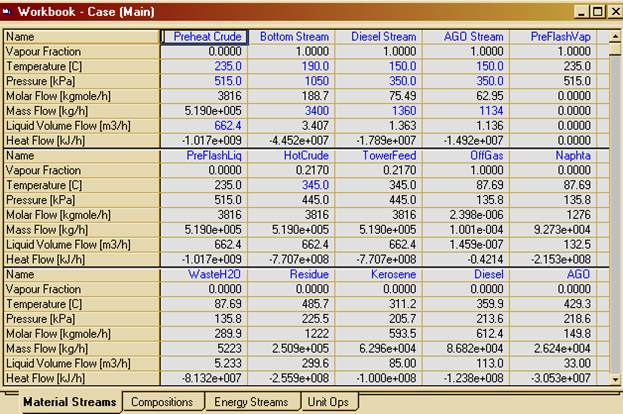

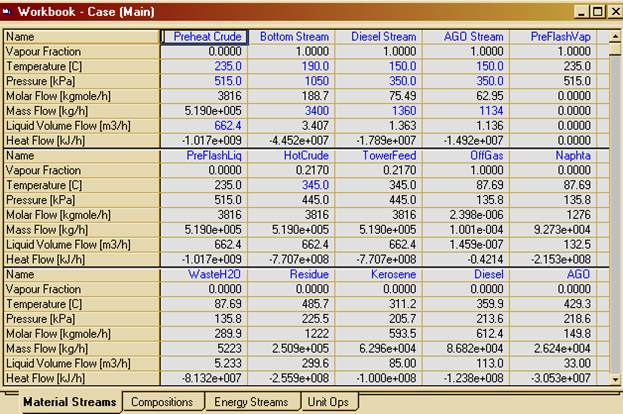

Ca rezultate se vor

prezenta datele utilizate de catre program in calcule si afisate

in Workbook in legatura cu toti curentii folositi in

simulare (fig. 35).

Fig. 35

Bibliografie:

- Plesu V., Bologa V.:"Initiere in utilizarea simulatorului HYSYS , vol. II, editura Bren

- HYSYS

3.0.1: HYSYS Tutorials, cap. R1: Atmospheric Crude Tower