AUTOVEHICULE

RUTIERE

Calculul si

Constructia Motoarelor cu Ardere Interna

TEMA

Sa se proiecteze un

motor cu piston in patru timpi cu aprindere

prin compresie care are urmatoarele caracteristici:

puterea

maxima efectiva: Pe=77

kW;

turatia

corespunzatoare puterii maxime: np=4400

rot/min;

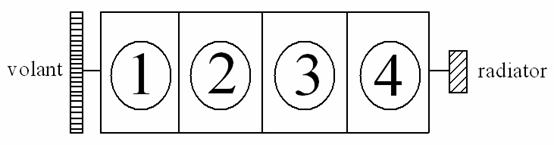

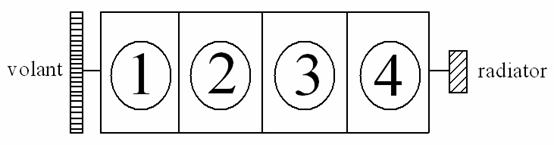

numarul de

cilindri: i=4 in linie;

cursa

pistonului: S=90 mm;

diametrul

interior al cilindrului (alezajul): D=80

mm.

I.††† Obiectivele

calculului termic:

Calculul

termic al motoarelor cu ardere interna are ca scop determinarea

marimilor de stare ale fluidului motor pentru trasarea diagramei indicate

pornind de la urmatoarele date de intrare: tip motor, putere

nominala, turatie la putere nominala, numar de cilindri. Cu

ajutorul calculului termic se pot determina: alezajul, cursa pistonului, unii

parametrii caracteristici, ca de exemplu puterea si economicitatea

Obiectivele calculului

termic sunt determinarea marimilor de stare (presiune (p), volum (V),

temperatura (T)) ale fluidului de lucru in puncte caracteristice ale

ciclului motor.

Punctele

caracteristice sunt:

punctul de

sfarsit al procesului de admisie;

inceputul

procesului de ardere;

presiunea

maxima pe ciclu;

presiunea la

sfarsitul procesului de ardere;

presiunea de

evacuare.

Calculul

procesului de schimbare a gazelor (evacuare si admisie):

Diagrama indicata:

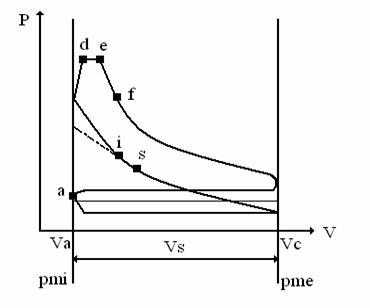

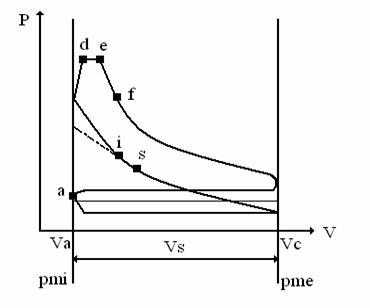

Este prezentata in

figura de mai jos (Fig. 1.1):

Fig.

1.1 Diagrama indicata

Semnificatia punctelor de pe diagrama este:

pmi - punctul mort interior;

pme - punctul mort exterior;

VS - volumul dislocat de piston in timpul unei

curse;

VC - volumul camerei de ardere;

Va - volumul total al camerei de ardere;

a - inceputul admisiei;

s - scanteia;

i - injectia (intarzierea admisiei);

d - faza arderii rapide;

e - faza arderii izobare (s-a atins temperatura

maxima);

f - faza arderii izoterme (temperatura ramane

constanta).

Calculul termic

porneste din momentul in care pistonul se afla in punctul mort

interior (pmi) la inceputul procesului de ardere (punctul a).

Parametrii

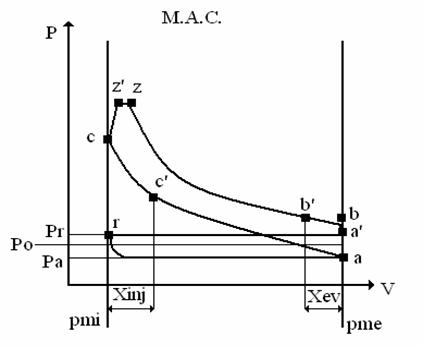

de stare in punctul a (Fig. 1.2 si 1.3) sunt:

presiunea de

evacuare pr;

temperature

gazelor reziduale Tr;

volumul minim al

camerei de ardere Vc.

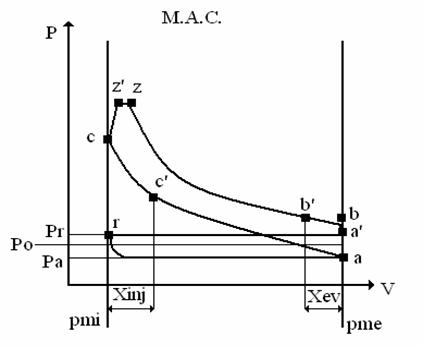

Fig. 1.2 Diagrama indicata la motoarele cu

ardere prin compresie

Fig. 1.3 Diagrama indicata la motoarele cu

ardere prin scanteie

Semnificatii:

Xs - avansul la declansarea scanteii;

Xinj - avansul la declansarea

injectiei;

Xev - avansul la declansarea evacuarii;

pr - presiunea gazelor arse reziduale

(presiunea de evacuare);

pa - presiunea la sfarsitul procesului de

admisie;

p0 - presiunea atmosferica.

Parametrii

initiali pentru calculul termic:

T0=2880 K sau 2930

K

Se

alege: T0=2880 K.

p0=0,1 MPa=1 bar.

Ceilalti

parametri se vor alege pe baza datelor statistice (Tabel 1.1):

temperatura gazelor arse reziduale - Tr;

coeficientul excesului de aer -

raportul de comprimare -

coeficientul gazelor reziduale - γr

Tabel 1.1

|

MAC

|

Adoptat

|

|

|

|

|

Tr [0

K]

|

|

|

|

|

|

|

ΔT [0 K]

|

|

|

|

pr [MPa]

|

|

|

|

pa [MPa]

|

|

|

|

νp

|

|

|

Coeficientul gazelor reziduale se calculeaza cu

relatia:

unde:

- gradul de

preincalzire a fluidului proaspat;

- gradul de

preincalzire a fluidului proaspat; - presiunea

gazelor arse reziduale (presiunea de evacuare);

- presiunea

gazelor arse reziduale (presiunea de evacuare); - presiunea la

sfarsitul procesului de admisie;

- presiunea la

sfarsitul procesului de admisie; - coeficientul de

postumplere.

- coeficientul de

postumplere.

Coeficientul de postumplere este raportul

dintre cantitatea de fluid proaspat aflata in cilindru la

sfarsitul procesului de admisie si cea aflata in cilindru la

sfarsitul cursei de admisie (punctul a de pe ambele diagrame).

Se

recomanda:

unde:

- temperatura la

sfarsitul cursei de admisie.

- temperatura la

sfarsitul cursei de admisie.

Se

recomanda:

Se

recomanda:

Calculul

procesului de comprimare:

Presiunea la

sfarsitul procesului de comprimare:

unde:

- exponentul

politropic al procesului de comprimare.

- exponentul

politropic al procesului de comprimare.

Se

recomanda:

Se adopta:

Se

recomanda:

Temperatura la

sfarsitul procesului de comprimare:

Se

recomanda:

Calculul procesului de ardere:

Cantitatea minima de aer

necesara pentru arderea unui 1 kg de combustibil (calculul

termic atat la MAC, cat si la MAS, se desfasoara pentru 1

kg de combustibil):

unde:

- cantitatea de carbon

dintr-un 1 kg de combustibil;

- cantitatea de carbon

dintr-un 1 kg de combustibil;

- cantitatea de hidrogen

dintr-un 1 kg de combustibil;

- cantitatea de hidrogen

dintr-un 1 kg de combustibil;

- cantitatea de oxigen

dintr-un 1 kg de combustibil.

- cantitatea de oxigen

dintr-un 1 kg de combustibil.

Valori:

Cantitatea de fluid proaspat (aer), care patrunde in cilindru

pentru† 1 kg de combustibil:

Numarul de kmoli de substanta de ardere rezultati, caz

in care  ardere completa teoretic:

ardere completa teoretic:

Coeficientul de variatie molar:

Coeficientul de variatie molara totala:

Pentru

a determina parametrii la sfarsitul procesului de ardere este necesar

sa se stabileasca formulele generale pentru determinarea

caldurii specifice medii ale fluidului proaspat pe intervalul de

temperatura corespunzator procesului de comprimare, respetiv a

caldurii specifice de volum constant a gazelor de ardere la temperatura de

ardere.

Puterea calorica inferioara (motorine):

Puterea calorica inferioara

reprezinta caldura degajata prin arderea unui 1 kg de

substanta, tinand cont de caldura pierduta prin

vaporizarea apei pe care o contine.

Pentru:  .

.

unde:

- caldura

specifica in arderea incompleta.

- caldura

specifica in arderea incompleta.

unde:

- coeficientul de

utilizare a caldurii.

- coeficientul de

utilizare a caldurii.

Caldura disponibila prin arderea unui 1 kg de combustibil:

Pentru  avem:

avem:

Ceilalti

parametri se vor alege pe baza datelor statistice (Tabel 1.2):

Tabel 1.2

unde:

- constanta

universala a gazelor.

- constanta

universala a gazelor.

- raportul de

crestere a presiunii.

- raportul de

crestere a presiunii.

.

.

Se

adopta:

Valori

uzuale:

Calculand

valoarea lui A din formula de mai sus, rezulta:

Introducand

valoarea lui A in ecuatia de mai sus si facand calculele avem:

Destinderea:

Gradul de destindere prealabil:

unde:

- volumul instantaneu

al camerei de ardere;

- volumul instantaneu

al camerei de ardere;

- volumul mort sau

minim.

- volumul mort sau

minim.

Gradul de destindere:

unde:

- exponentul

politropic.

- exponentul

politropic.

Se

adopta:

Determinare

presiunilor medii indicate si efective:

Presiunea medie indicata:

Reprezinta

lucrul mecanic produs in timpul unui ciclu motor, raportat la unitatea de volum

al camerei de ardere, fiind un parametru important in ceea ce priveste

eficienta motorului.

unde:

- coeficientul de

rotunjire a diagramei.

- coeficientul de

rotunjire a diagramei.

Se

adopta:

Presiunea medie efectiva:

Cilindreea

unitara:

Reprezinta

volumul dislocate de piston in timpul unei curse intre punctele moarte.

unde:

- puterea maxima;

- puterea maxima;

- numarul de

timpi ai motorului;

- numarul de

timpi ai motorului;

- presiunea medie

efectiva;

- presiunea medie

efectiva;

- numarul de

cilindrii ai motorului;

- numarul de

cilindrii ai motorului;

- turatia

mototrului.

- turatia

mototrului.

Cilindreea

se calculeaza in functie de diametrul interior al cilindrului

(alezaj) si cursa pistonului, cu formula:

Se

adopta:

Se

adopta:

Se

adopta:

Se

recalculeaza cilindreea unitara cu noile valori:

unde:

- diametrul

interior al cilindrului (alezaj);

- diametrul

interior al cilindrului (alezaj); - cursa

pistonului.

- cursa

pistonului.

Volumul minim al camerei de ardere:

Volumul maxim:

Cilindreea totala:

Alti indici de perfectiune ai motorului:

Randamentul indicat:

Randamentul indicat reprezinta

fractiunea din caldura ce s-ar putea teoretic degaja in urma arderii,

care se transforma in lucru mecanic fara a se tine seama de

frecari.

Randamentul

efectiv:

Randamentul efectiv este

fractiunea din caldura totala care s-ar putea produce prin ardere,

care se transforma in lucru mecanic furnizat utilizatorului.

Consumul specific indicat:

Consumul specific efectiv:

Puterea litrica:

II.

Mecanismul biela-manivela:

Cinematica

mecanismului biela-manivela:

Studiul cinematic presupune determinarea deplasarii,

vitezei si acceleratiei pistonului. Pistonul executa o

miscare alternativa de translatie intre cele doua puncte

moarte.

Expresiile pentru determinarea parametrilor cinematici,

se vor scrie functie de unghiul de rotatie al arborelui cotit  .

.

Prin conventie  , este momentul in care pistonul incepe cursa de admisie din

punctul mort interior spre punctul mort exterior.

, este momentul in care pistonul incepe cursa de admisie din

punctul mort interior spre punctul mort exterior.

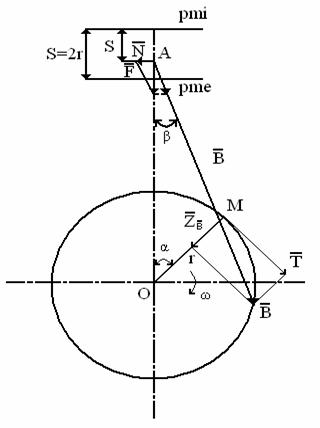

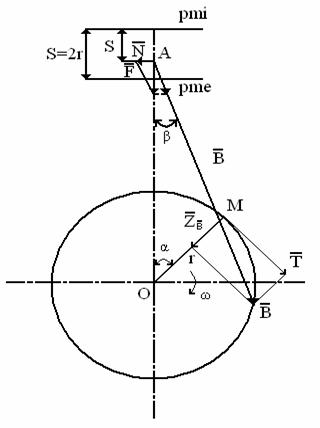

In figura de mai jos este prezentata cinematica

mecanismului biela-manivela (Fig. 2.1):

Fig. 2.1 Mecanismul biela-manivela

- deplasarea

pistonului

- deplasarea

pistonului

unde:

- raza manivelei;

- raza manivelei; - unghiul de

rotatie al arborelui cotit;

- unghiul de

rotatie al arborelui cotit; - unghiul dintre

biela si axa cilindrului;

- unghiul dintre

biela si axa cilindrului;

- cursa

pistonului;

- cursa

pistonului;

- lungimea

bielei.

- lungimea

bielei.

Pentru motorul din tema de proiect, care este destinat

autoturismelor si totodata tinand cont ca este de tip MAC,

intervalul de variatie a lui  este:

este:

- viteza pistonului.

- viteza pistonului.

unde:

- viteza

unghiulara a arborelui cotit.

- viteza

unghiulara a arborelui cotit.

unde:

- turatia de

putere.

- turatia de

putere.

- acceleratia

pistonului.

- acceleratia

pistonului.

Folosind relatiile de mai sus, se obtin

urmatoarele valori calculate (Tabel 2.1):

Tabel 2.1

|

alfa

|

sp

|

wp

|

ap

|

|

[grd]

|

[m]

|

[m/s]

|

[m/s2]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cu valorile din tabel se

obtin urmatoarele grafice:

Fig. 2.2 Variatia deplasarii (sp)

pistonului in functie de unghiul α

Fig. 2.3 Variatia vitezei (wp)

pistonului in functie de unghiul α

Fig. 2.4 Variatia acceleratiei (ap)

pistonului in functie de unghiul α

Dinamica mecanismului biela-manivela:

In

mecanismul biela-manivela, actioneaza doua tipuri de

forte:

forta de

presiune a gazelor din cilindru;

forte de

inertie:

forte de inertie date de masele in miscare

de translatie;

forte de inertie date de masele in miscare

de rotatie.

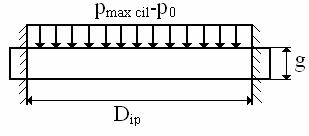

Forta de presiune a gazelor din cilindru  :

:

- forta de

presiune a gazelor

- forta de

presiune a gazelor

unde:

- diametrul

alezajului;

- diametrul

alezajului; - presiunea din

cilindru;

- presiunea din

cilindru; - presiunea

carter sau presiunea atmosferica.

- presiunea

carter sau presiunea atmosferica.

††

††

Presiunea din cilindru variaza in functie de

pozitia pistonului. Pentru a obtine valorile presiunii din cilindru,

folosim diagrama indicata p-V

de mai jos:

Fig. 2.5 Diagrama indicata p-V

Fig. 2.6 Diagrama indicata a presiunii din

cilindru in functie de α

Forte de inertie:

Forte de

inertie date de masele in miscare de translatie:

Forta de inertie a maselor in miscare de

translatie actioneaza pe directia axei cilindrului. Grupul

piston executa o miscare rectilinie alternativa de

translatie.

Biela executa o miscare de translatie

si de rotatie. Se considera ca o parte din masa bielei este

concentrata in felul urmator:

- masa bielei in

punctul A, este concentrata in punctal de articulatie cu boltul

si executa miscare alternativa, solidaracu grupul

piston;

- masa bielei in

punctul A, este concentrata in punctal de articulatie cu boltul

si executa miscare alternativa, solidaracu grupul

piston;

- masa bielei in

punctul M, este concentrata in punctal de articulatie cu fusul

maneton si executa miscare de rotatie cu viteza

unghiulara constanta.

- masa bielei in

punctul M, este concentrata in punctal de articulatie cu fusul

maneton si executa miscare de rotatie cu viteza

unghiulara constanta.

Din date statistice:

unde:

- masa bielei.

- masa bielei.

Pentru calculul

presiunii din cilindru, se procedeaza in felul urmator:

unde:

- volumul maxim

al camerei de ardere;

- volumul maxim

al camerei de ardere; - volumul

instantaneu al camerei de ardere.

- volumul

instantaneu al camerei de ardere.

Masa bielei se alege din tabele statistice pornind de la

masa relativa a acesteia:

Masa grupului piston se alege din tabele statistice

pornind de la masa relativa a acestuia.

Pentru piston din

aluminiu:

- forta de

inertie de translatie.

- forta de

inertie de translatie.

In tabelul de mai jos sunt prezentate masele raportate

(Tabel 2.2):

Tabel 2.2

|

Mase raportate

|

MAC autoturisme

D=60 . ..100 mm

|

Valori alese

|

|

Masa raportata a grupului piston

|

|

|

|

Masa raportata a bielei

|

|

|

|

Masa raportata a unui cot

|

|

|

Forte de

inertie date de masele in miscare de rotatie:

Masa raportata a unui cot fara

contragreutati pentru fusuri gaurite din otel va avea

urmatoarele valori:

- forta de

inertie de rotatie.

- forta de

inertie de rotatie.

Din calculele de mai sus

rezulta:

este masa

grupului piston;

este masa

grupului piston; este masa bielei;

este masa bielei; este masa

cotului.

este masa

cotului.

Forte care actioneaza in mecanismul

biela-manivela:

- forta

rezultata aplicata de piston in articulatie

- forta

rezultata aplicata de piston in articulatie

Forta  se descompune in

doua componente:

se descompune in

doua componente:

- componenta dupa

axa bielei;

- componenta dupa

axa bielei;

- componenta

normala pe axa cilindrului.

- componenta

normala pe axa cilindrului.

unde:

Fortele care

actioneaza asupra fusului maneton si fusului palier se

determina deplasand forta  in butonul de

manivela (punctul M) si descompunand-o dupa doua

directii:

in butonul de

manivela (punctul M) si descompunand-o dupa doua

directii:

una tangenta la maneton - forta  ;

;

una normala la maneton - forta  .

.

- momentul incovoietor

instantaneu.

- momentul incovoietor

instantaneu.

Folosind

relatiile de mai sus, se obtin urmatoarele valori (Tabel 2.3):

Tabel 2.3

|

alfa

|

Vi

|

pcil

|

Fp

|

Fi

|

F

|

|

[grd]

|

[dm^3]

|

[bar]

|

[N]

|

[N]

|

[N]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.015

|

|

|

|

|

|

0.015

|

|

|

|

|

|

0.015

|

|

|

|

|

|

0.015

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.015

|

|

|

|

|

|

0.015

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

alfa

|

Beta

|

N

|

B

|

ZB

|

T

|

Mi

|

|

[grd]

|

[grd]

|

[N]

|

[N]

|

[N]

|

[N]

|

[N*m]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cu valorile din

tabel obtinem urmatoarele grafice:

Fig. 2.7 Variatia fortelor din cilindru

in functie de unghiul α

Fig 2.8 Variatia unghiului β de

inclinare a bielei in functie de α

Fig 2.9 Variatia componentei B in

functie de α

Fig 2.10 Variatia componentei N in

functie de α

Fig 2.10 Variatia fortei

tangentiale T si normale ZB la maneton in functie de

α

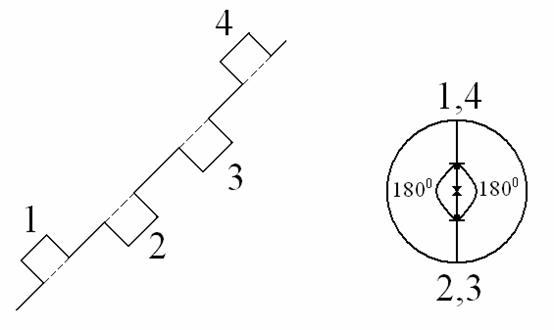

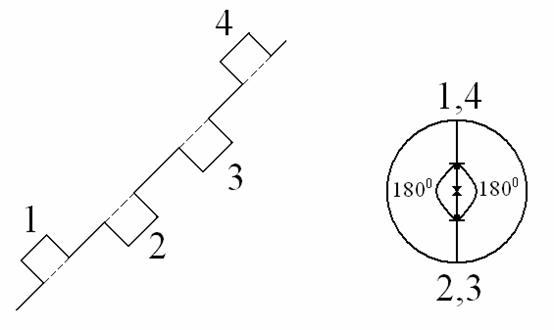

Steaua manivelelor si ordinea de aprindere:

Fig. 2.11 Motorul cu 4 cilindrii

Fig. 2.12 Arborele cotit pentru motorul cu 4

cilindrii in linie

Din motive de reducere a

dezechilibrelor care apar la un motor policilindric, defazajul dintre aprinderi

trebuie sa fie acelasi.

- defazajul dintre

aprinderi.

- defazajul dintre

aprinderi.

unde:

- numarul de

cilindrii.

- numarul de

cilindrii.

Pentru:

La motoarele cu numar par de

cilindrii in linie, fortele si momentele interne se anuleaza

daca arborele are plan central de simetrie.

Steaua

manivelelor reprezinta proiectia acestora pe un plan

perpendicular pe axa de rotatie a arborelui cotit.

Ordinea de aprindere la motorul cu 4

cilindrii este:

Conditii:

aprinderea incepe intotdeauna cu pistonul 1;

a doua conditie pentru o buna autoechilibrare a

motorului este ca numarul de aprinderi succesive in cilindrii

apropiati sa fie minim.

In tabelul de mai jos este prezentat

schema de lucru a unui motor cu 4 cilindrii in linie (Tabel 2.4):

Tabel 2.4

|

Cilindrul 1

|

Admisie

|

Comprimare

|

Destindere

|

Evacuare

|

|

Cilindrul 3

|

Destinderea

|

Evacuare

|

Admisie

|

Compresie

|

|

Cilindrul 4

|

Compresie

|

Destindere

|

Evacuare

|

Admisie

|

|

Cilindrul 2

|

Evacuare

|

Admisie

|

Compresie

|

Destindere

|

Folosind relatia  , se poate calcula momentul motor maxim pentru fiecare

cilindru in parte. Tinand cont ca cilindrii sunt identici,

inseamna ca momentul motor total produs de motor va fi suma

momentelor celor 4 cilindri decalati intre ei.

, se poate calcula momentul motor maxim pentru fiecare

cilindru in parte. Tinand cont ca cilindrii sunt identici,

inseamna ca momentul motor total produs de motor va fi suma

momentelor celor 4 cilindri decalati intre ei.

Conform tabel 2.4, se observa

ca:

Cil 1: se

gaseste la 00;

Cil 2: se

gaseste in pozitia de 5400 corespunzatoare

cilindrului 1;

Cil 3: se

gaseste in pozitia de 1800, corespunzatoare

cilindrului 1;

Cil 4: se

gaseste in pozitia de 3600, corespunzatoare

cilindrului 1.

Folosind relatiile de mai sus

si relatia pentru ZB se calculeaza valorile momentelor

pentru fiecare cilindru in parte si momentul total al motorului. Valorile

calculate sunt date in tabelul de mai jos (Tabel 2.5):

Tabel 2.5

|

alfa

|

Mi

|

M1

|

M2

|

M3

|

M4

|

Msuma

|

|

[grd]

|

[N*m]

|

[N*m]

|

[N*m]

|

[N*m]

|

[N*m]

|

[N*m]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fig. 2. 13 Variatia momentului motor al

monocilindrului in functie de α

Fig. 2. 14 Variatia momentului motor total al

motorului in functie de α

Uniformizarea

miscarii arborelui cotit:

Momentul motor instantaneu total

rezulta prin insumarea momentelor instantanee ale fiecarui cilindru.

Momentul motor instantaneu total al unui motor nu este constant, de aceea

viteza unghiulara de rotatie al arborelui cotit va fi variabila.

Solutia cea mai raspandita pentru uniformizarea

miscarii arborelui cotit la motoarele pentru autovehicule este aceea

de a marii momentul de inertie mecanic prin montarea unui volant la

capatul dinspre utilizator al arborelui cotit.

Pentru constructia grafica

s-au folosit urmatoarele scari:

scara momentelor;

scara momentelor;

scara unghiurilor.

scara unghiurilor.

Ariile calculate pe diagrama au

valorile:

Aria totala a diagramei este:

Momentul mediu total este egal cu:

Momentul mediu este egal cu:

Aria totala dupa trasarea

momentului mediu este:

Momentul total de inertie al

arborelui cotit  este:

este:

unde:

- gradul de

uniformitate al arborelui cotit;.

- gradul de

uniformitate al arborelui cotit;. - aria intregii

diagrame;

- aria intregii

diagrame; - viteza

unghiulara a motorului.

- viteza

unghiulara a motorului.

unde:

- turatia

motorului.

- turatia

motorului.

unde:

- numarul de

cilindri.

- numarul de

cilindri.

Momentul de inertie al

volantului  este:

este:

Volantul:

Volantul are forma unui disc

prevazut cu o coroana circulara, miezul acesteia fiind neglijat

in calcule.

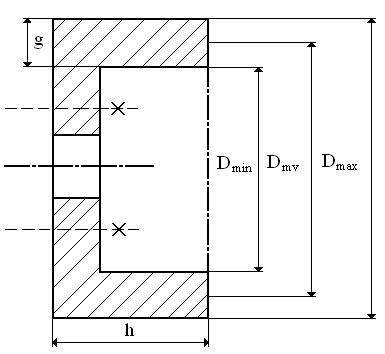

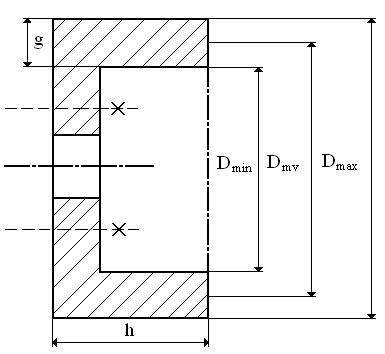

In figura de mai jos este

prezentata schema volantei (Fig. 2.15):

Fig. 2.15 Dimensiunile volantului

Semnificatia

punctelor de pe diagrama este:

- diametrul minim

al coroanei volantului;

- diametrul minim

al coroanei volantului; - diametul maxim

al coroanei volantului;

- diametul maxim

al coroanei volantului; - diametrul mediu

al coroanei volantului;

- diametrul mediu

al coroanei volantului; - grosimea

radiala a coroanei volantului;

- grosimea

radiala a coroanei volantului; - grosimea

coroanei volantului.

- grosimea

coroanei volantului.

unde:

- densitatea

materialului volantului.

- densitatea

materialului volantului.

Se alege:

Statistic:

Se adopta:

Se pune conditia

suplimentara ca viteza periferica maxima a punctelor de pe

suprafata exterioara a volantului sa fie mai mica decat

viteza maxima admisibila pentru volantul din otel.

III. Grupul piston

Pistonul:

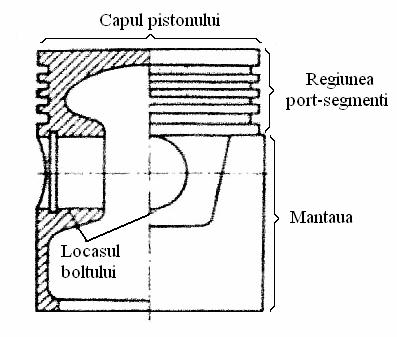

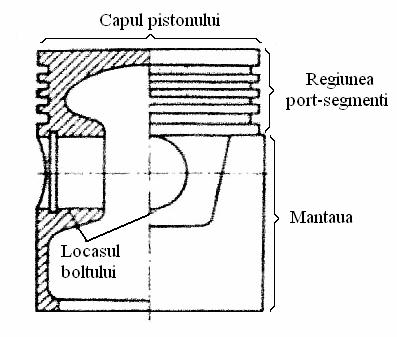

Pistonul se compune din

urmatoarele parti (Fig. 3.1):

capul pistonului - partea

superioara a pistonului, care preia presiunea gazelor;

regiunea port-segmenti (RPS) - partea pistonului

prevazuta cu canale in care se introduc segmentii;

mantaua - partea care

ghideaza pistonul in cilindru si transmite forta normala;

umerii mantalei - partea in

care se fixeaza boltul - de aici si numele de locasul boltului.

Fig. 3.1 Partile componente ale

pistonului

Grupul piston

este alcatuit din: .

.

Grupul piston asigura

evolutia fluidului motor in cilindru si indeplineste

urmatoarele functii:

transmite bielei (prin intermediul boltului),

forta de presiune dezvoltata prin arderea combustibilului;

transmite cilindrului forta normala  dezvoltata in

mecanismul biela-manivela, adica ghideaza piciorul bielei

in cilindu;

dezvoltata in

mecanismul biela-manivela, adica ghideaza piciorul bielei

in cilindu;

etanseaza cilindrul in ambele directii,

adica impiedica scapare gazelor de evacuare din cilindru in

carter si pe alta parte impiedica patrunderea uleiului de

ungere (in exces);

evacueaza o parte din caldura dezvoltata

prin arderea combustibilului.

Primele doua functii sunt

preluate de piston impreuna cu boltul care este organ de

articulatie cu biela. Ultimele doua functii sunt preluate de

piston impreuna cu segmentii.

Mai exista si alte

functii suplimentare ale pistonului cum ar fi crearea unei

miscari dirijate a fluidului de lucru in interiorul cilindrului.

In timpul functionarii,

capului pistonului este supus actiunii fortei de presiune  care se transmite prin

umerii mantalei la bolt (Fig. 3.2). Ca urmare pistonul se deformeaza

astfel incat apasarea mantalei pe cilindru tinde sa se concentreze

numai pe muchia inferioara a mantalei, canalele pentru segmenti se

inclina fata de planul transversal impiedicand aplicarea

normala a segmentilor pe suprafata cilindrului, iar deformarea

umerilor mantalei determina aparitia unor sarcini concentrate in zona

A, care provoaca distrugerea ei (Fig. 3.2 b). Forta normala

care se transmite prin

umerii mantalei la bolt (Fig. 3.2). Ca urmare pistonul se deformeaza

astfel incat apasarea mantalei pe cilindru tinde sa se concentreze

numai pe muchia inferioara a mantalei, canalele pentru segmenti se

inclina fata de planul transversal impiedicand aplicarea

normala a segmentilor pe suprafata cilindrului, iar deformarea

umerilor mantalei determina aparitia unor sarcini concentrate in zona

A, care provoaca distrugerea ei (Fig. 3.2 b). Forta normala  , care produce forta de frecare

, care produce forta de frecare  (Fig. 3.2 a),

aplica pistonul pe cilindru numai in planul de oscilatie al bielei

(in care lucreaza si forta

(Fig. 3.2 a),

aplica pistonul pe cilindru numai in planul de oscilatie al bielei

(in care lucreaza si forta  ), normal pe axa umerilor si mantaua este deformata

de reactiunea cilindrului luand forma unei elipse (Fig. 3.2 c), cu axa

mare dupa directia axei umerilor mantalei. Astfel apare pericolul de

blocare a pistonului cand diametrul mare al elipsei depaseste

diametrul mantalei. Tensiunile variaza neuniform in corpul pistonului

si ating valori ridicate (Fig. 3.2.d,e,f).

), normal pe axa umerilor si mantaua este deformata

de reactiunea cilindrului luand forma unei elipse (Fig. 3.2 c), cu axa

mare dupa directia axei umerilor mantalei. Astfel apare pericolul de

blocare a pistonului cand diametrul mare al elipsei depaseste

diametrul mantalei. Tensiunile variaza neuniform in corpul pistonului

si ating valori ridicate (Fig. 3.2.d,e,f).

Pistonul se confectioneaza

sun forma eliptica, cu ovalitatea maxima  . Axa mare a elipsei se aseaza pe directia

normala la axa boltului (Fig. 3.3 c), iar o lege de distributie

a jocului pe directia radiala se arata in Fig. 3.3 d.

. Axa mare a elipsei se aseaza pe directia

normala la axa boltului (Fig. 3.3 c), iar o lege de distributie

a jocului pe directia radiala se arata in Fig. 3.3 d.

Pistoanele pentru motoare de

autovehicule se executa din aliaje de aluminiu sau fier.

Calculul

pistonului:

Pistonul se schiteaza

initial in raport cu solutiile constructive alese. Dimensiunile

principale se aleg pe baza datelor statistice. Proiectantul stabileste

inaltimea regiunii port-segmenti numai dupa ce a decis

asupra inaltimii si numarului de segmenti. Lungimea

pistonului si diametrul umerilor mantalei se stabilesc in corelatie

cu dimensiunile boltului. Capul pistonului, regiunea port-segment si

mantaua se supun unui calcul de verificare. Profilul longitudinal si

radial se traseaza in raport cu dilatarile admise.

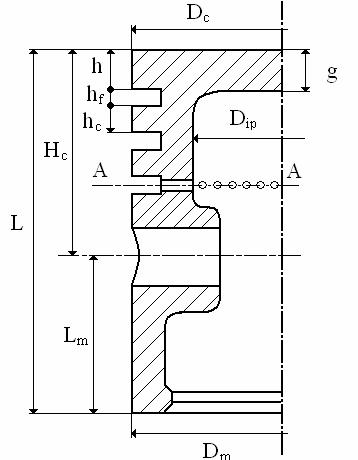

In figura de mai jos sunt prezentate

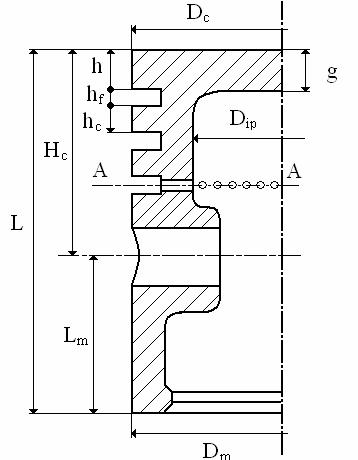

dimensiunile caracteristice ale pistonului (Fig. 3.4):

Fig. 3.4 Dimensiunile caracteristice ale

pistonului

Semnificatia

punctelor de pe diagrama este:

- diametrul

exterior al capului;

- diametrul

exterior al capului; - diametrul

exterior al mantalei;

- diametrul

exterior al mantalei; - diametrul

interior al pistonului;

- diametrul

interior al pistonului; - lungimea

totala a pistonului;

- lungimea

totala a pistonului; -

inaltimea de compresie;

-

inaltimea de compresie; - lungimea

mantalei;

- lungimea

mantalei; - distanta

pana la canalul segmentului de foc;

- distanta

pana la canalul segmentului de foc; - distanta

dintre canale;

- distanta

dintre canale;

- inaltimea

canalului segmentului de foc; se stabileste la calculul segmentilor;

- inaltimea

canalului segmentului de foc; se stabileste la calculul segmentilor;

- grosimea capului.

- grosimea capului.

diametrul interior al cilindrului (alezaj)

diametrul interior al cilindrului (alezaj)

unde:

- grosimea

radiala a segmentilor.

- grosimea

radiala a segmentilor.

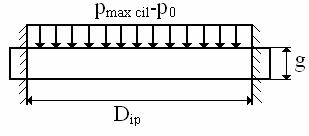

Calculul capului pistonului:

Grosimea capului  se verifica in

ipoteza ca acesta este o placa circulara incastrata pe

contur de grosime constanta, de diametru egal cu diametrul interior al

pistonului si incarcata cu o sarcina uniform

distribuita data de presiunea maxima gazelor din cilindru.

Tensiunea maxima se inregistreaza pe periferie (Fig. 3.5).

se verifica in

ipoteza ca acesta este o placa circulara incastrata pe

contur de grosime constanta, de diametru egal cu diametrul interior al

pistonului si incarcata cu o sarcina uniform

distribuita data de presiunea maxima gazelor din cilindru.

Tensiunea maxima se inregistreaza pe periferie (Fig. 3.5).

Fig. 3.5 Tensiunea maxima la calculul capului

pistonului

Datorita diferentei de

temperatura dintre centrul si periferia gazelor, solicitarile

date de presiunea gazelor ise adauga si o solicitare termica.

Tensiunea dezvoltata intr-o

placa circulara prin solicitare termica:

unde:

- temperatura la

periferie, respectiv centru;

- temperatura la

periferie, respectiv centru; - modulul de

elasticitate al materialului;

- modulul de

elasticitate al materialului; - coeficientul de

dilatare termica liniara al materialului;

- coeficientul de

dilatare termica liniara al materialului; ;

; .

.

pentru aluminiu

pentru aluminiu

Tensiunea pe periferia capului va

fi:

unde:

- efortul unitar

admisibil;

- efortul unitar

admisibil; - rezistenta

la rupere a aliajelor de aluminiu;

- rezistenta

la rupere a aliajelor de aluminiu; - coeficientul de

siguranta la rupere.

- coeficientul de

siguranta la rupere.

Calculul

regiunii port-segmenti:

Sectiunea periculoasa in

aceasta zona este zona A-A, unde sunt amplasate orificiile pentru

evacuarea uleiului in exces. Aceasta sectiune se verifica la

comprimare.

Tensiunea maxima va fi egala

cu:

unde:

- aria

sectiunii A-A.

- aria

sectiunii A-A.

Calculul

mantalei:

Se verifica mantaua astfel

incat presiunea de contact sa nu depasesca o anumita

valoare stabilita conventional pentru a preveni intreruperea

peliculei de ulei.

unde:

- aria

evazarii.

- aria

evazarii.

Presiunea specifica pe manta

este:

unde:

- forta

axiala maxima.

- forta

axiala maxima.

Se alege din

tabelul de forte (Tabel 2.3) valoarea maxima pentru  .

.

- presiunea

specifica admisibila.

- presiunea

specifica admisibila.

Datorita diferentelor de

temperatura dintre cap si manta din timpul functionarii, la

rece, diametrul capului va fi mai mic decat diametrul mantalei. Materialul

clindrului poate fi din fonta sau aliaj de aluminiu.

Diametrul capului la maontaj:

Diametrul la montaj al mantalei:

unde:

- coeficientul de

dilatare termica liniara al materialului in cilindru, respectiv a

pistonului;

- coeficientul de

dilatare termica liniara al materialului in cilindru, respectiv a

pistonului;

- temperatura de

regim a pistonului, respectiv a cilindrului;

- temperatura de

regim a pistonului, respectiv a cilindrului; - jocul la cald

in zona capului, respectiv a mantalei.

- jocul la cald

in zona capului, respectiv a mantalei.

fonta.

fonta.

Jocul la cald in zona capului,

respectiv a mantalei la MAC este:

Boltul:

Boltul (axul pistonului) este

organul care stabileste legatura dintre piston si biela

si transmite forta de presiune de la piston la biela.

Boltul este de forma unui cilindru care se monteaza cu joc, fie in

piston, fie in biela sau simultan in ambele organe, adica:

a)

bolt fix in piciorul bielei si liber in piston;

b)

bolt fix in piston si liber in piciorul bielei;

c)

bolt flotant.

Solutia b) nu se

utilizeaza la motoarele de autovehicule, deoarece produce o concentrare

mare de tensiuni si mareste masa imbinarii.

Solutia a) este larg

raspandita la motoarele de autovehicule.

Solutia c) pentru a evita

iesirea boltului, se prevad doua inele de

siguranta in locasurile din piston.

Materialele cele mai utilizate sunt

otelurile carbon de calitate si otelurile aliate. Pentru

bolturi mediu solicitate se utilizeaza: OLC 15, OLC 20, OLC 45, OLC

60 care se cementeaza.

Boltul se dimensioneaza pe

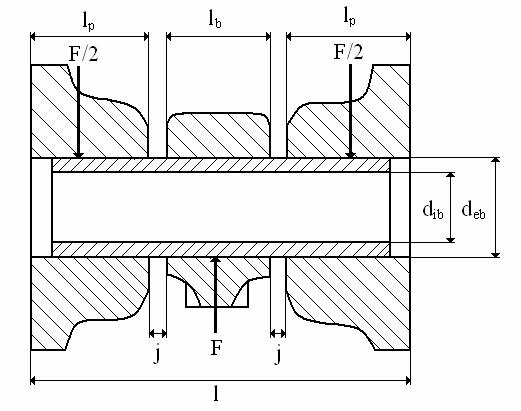

baza datelor constructive din tabel. Boltul ales este de tip flotant.

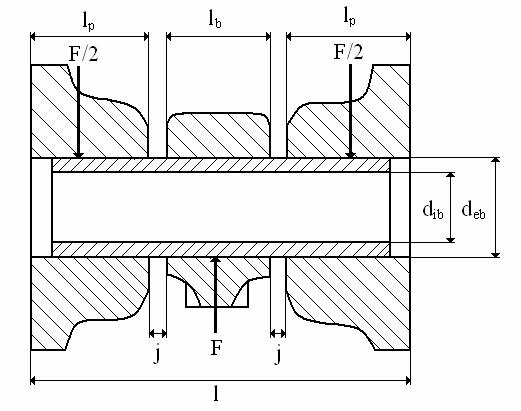

Fig. 3.6 Dimensiunile caracteristice ale

boltului

unde:

- lungimea

boltului;

- lungimea

boltului; - lungimea de

sprijin in piciorul mantalei;

- lungimea de

sprijin in piciorul mantalei; - lungimea de

sprijin in biela;

- lungimea de

sprijin in biela; - jocul sau

distanta dintre umerii mantalei si biela;

- jocul sau

distanta dintre umerii mantalei si biela; - diametrul

interior al boltului;

- diametrul

interior al boltului; - diametrul

exterior al boltului.

- diametrul

exterior al boltului.

In tabelul de mai jos sunt date

dimensiunile caracteristice ale boltului (Tabel 3.1):

Tabel 3.1

|

Dimensiunea caracteristica

|

MAC

|

|

Lungimea l, in mm:

bolt flotant

bolt fix

|

(0,8..0,87)*D

(0,6..0,96)*D

|

|

Lungimea lb, in mm:

bolt flotant

bolt fix

|

(0,32..0,42)*D

(0,27..0,32)*D

|

|

Diametrul deb, in mm:

|

(0,32..0,42)*D

|

|

|

|

Presiunea de

contact in biela:

unde:

- forta

pistonului maxima;

- forta

pistonului maxima; - masa

pistonului;

- masa

pistonului; - masa grupului

piston;

- masa grupului

piston; -

acceleeratia pistonului maxima.

-

acceleeratia pistonului maxima.

Se alege din

tabelul de forte (Tabel 2.3) valoarea maxima pentru  .

.

Se alege din

tabelul de forte (Tabel 2.1) valoarea maxima pentru  .

.

- presiunea de contact

admisibila.

- presiunea de contact

admisibila.

Presiunea din

locasul boltului:

Momentul

incovoietor in sectiunea mediana a boltului:

Tensiunea

maxima de incovoiere:

Valori

admisibile:

Ales:

Tensiunile

maxime si minime:

Coeficientul de

siguranta la oboseala pentru boltul flotant:

unde:

- rezistenta

la oboseala pentru ciclul simetric;

- rezistenta

la oboseala pentru ciclul simetric; - rezistenta

la rupere a materialului;

- rezistenta

la rupere a materialului; - amplitudinea

tensiunii;

- amplitudinea

tensiunii; - coeficientul

efectiv de concentrare a sectiunii;

- coeficientul

efectiv de concentrare a sectiunii; - factor

dimensional;

- factor

dimensional; - coeficientul de

calitate a suprafetei.

- coeficientul de

calitate a suprafetei.

- coeficientul de

siguranta la oboseala admisibil.

- coeficientul de

siguranta la oboseala admisibil.

Tensiunea de

forfecare in plan neutru:

Repartitia

de tensiuni:

Fibra

exterioara:

Fibra

interioara:

Tensiunile in

punctele 1,2,3,4:

Punctul 1:

Punctul 2:

Punctul 3:

Punctul 4:

Determinarea

jocului la montaj in umerii mantalei:

In tabelul de mai jos sunt date

valorile jocului la montaj pentru boltul fix si cel flotant (Tabel

3.2):

Tabel 3.2

Jocul la montaj

|

Bolt flotant

|

Boltul fix

|

|

|

|

|

|

|

|

Segmenti:

Principala functie a

segmentilor este de a etansa cilindrul. Segmentii care

impiedica scaparea gazelor din cilindru spre carter se numesc segmenti de compresie.

Segmenti care impiedica trecerea uleiului din carter spre camera de

ardere se numesc segmenti de ungere.

Segmentul este de forma unui inel

taiat. Distanta dintre capete se numeste rost. Dimensionarea caracteristica a sectiunii dupa

directie radiala se numeste grosime

radiala, iar cea dupa directia axiala se numeste inaltime. In stare

montata diametrul exterior al segmentului este egal cu alezajul D.

La MAC, solutia generala

este echiparea pistonului cu doi segmenti de compresie si un segment

de ungere deoarece jocul dintre piston si cilindru este mai mare. Primul

segment are nivelul termic cel mai ridicat si se numeste segment de foc.

Segmenti de ungere se

grupeaza in doua clase: segmenti cu sectiunea unitara

sau neperforati si segmenti cu sectiunea radiala

perforata.

Materialele cele mai utilizate

pentru fabricarea segmentilor este fonta cenusie perlitica cu

grafit lamelar. Se pot fabrica segmenti din pulberi sinterizate, prin

presare in matrite.

Calculul segmentilor are

urmatoarele obiective:

sa stabileasca forma segmentului in stare

libera si marimea rostului, astfel incat, prin strangerea pe

cilindru, segmentul sa dezvolte o repartitie de presiune

determinata;

sa stabileasca cele doua dimensiuni

fundamentale: grosimea radiala a segmentului a si inaltimea segmentului h;

sa verifice ca eforturile unitare care apar in

segmenti la deschiderea lor pentru montaj, sa nu

depasesca limita admisibila;

sa verifice rostul la cald pentru a prevenii

impactul dintre capete in timpul functionarii.

Din Fig. 3.19, pag. 86, se alege

presiunea elastica medie:

Raportul:

Se alege conform Fig. 3.22, pag.

104:

Se recalculeaza  :

:

Rostul in stare

libera:

unde:

- modulul de

elasticitate al fontei.

- modulul de

elasticitate al fontei.

Raza

medie a segmentului:

De obicei inaltimea segmentului se face pentru

trei dimensiuni:  pentru motoarele de

autoturisme.

pentru motoarele de

autoturisme.

Se alege:

unde:

- grosimea radiala

a segmentului;

- grosimea radiala

a segmentului; -

inaltimea segmentului.

-

inaltimea segmentului.

Tensiunea

maxima la montarea segmentilor:

Rostul la

montaj:

unde:

- rostul la cald;

- rostul la cald; - temperatura

segmentului, respectiv cilindrului;

- temperatura

segmentului, respectiv cilindrului;

- coeficientul de

dilatare termica liniara a segmentului, respectiv a cilindrului.

- coeficientul de

dilatare termica liniara a segmentului, respectiv a cilindrului.

end part 1

.

.

.

.