Proiectarea tehnologiei de proiectare a unui arbore cu filet si conducerea

productiei pentru fabricarea acestuia

CAP.1 ANALIZA DESENULUI DE EXECUTIE SI A

TEHNOLOGICITATII

PIESEI

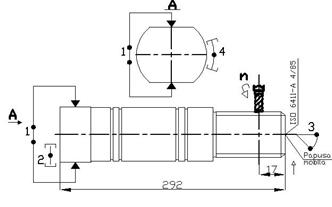

a)Analiza desenului de executie

Desenul de executie este un desen definitiv care trebuie sa redea cat mai complet

forma piesei in faza finala. Desenul se intocmeste la o anumita scara precizata

si trebuie sa respecte normativele STAS-urilor nationale si internationale in

vigoare la cele mai recente reglementari.

Desenul de

executie trebuie sa furnizeze toate datele necesare executarii piesei

reprezentate atat pentru datele geometrice (forma, dimensiuni), cat si pentru

datele necesare proceselor tehnologice de fabricatie, ale prescriptiilor

tehnice privind precizia formei, a pozitiei reciproce a suprafetelor, a

cotelor, a tolerantelor admise, a conditiilor de rugozitate ale suprafetelor si

a conditiilor de control final.

Conditiile

tehnice specificate in desenul de executie apartinand acestui proiect sunt:

a) Reprezentarea cotelor si a

suprafetelor. Suprafetele sunt cilindrice si cu doua suprafete plane, care,

pentru a fi mai bine evidentiate s-au reprezentat intr-o vedere auxiliara ,,A" .

Desenul nu este supracotat, iar numarul cotelor inscrise pe desen este minim,

dar, in acelasi timp, suficient pentru executia si verificarea piesei fara

probleme;

b) Reprezentarea rugozitatii. Reprezentarea

rugozitatii se face conform standardelor in vigoare. Rugozitatea la cota functionala

a arborelui este de 1,6 microni;

c) Inscrierea tolerantelor .

Tolerantele apartin STAS SR EN 20286-1/1997 si SR EN 20286-2/1996 tolerante ce

releva conditiile pentru suprafetele functionale Ø35  mm;

mm;

d) Inscrierea treptei de toleranta.

Treapta de toleranta in care se incadreaza piesa executata este treapta 6;

e) Inscrierea abaterilor. Abaterea

bataii circulare frontale fata de suprafata de referinta "A" este de 0,020mm;

f) Materialul folosit pentru executarea

acestei piese este un otel P235GH sonform STAS SR EN 10028-1/2008 (OLC45

conform STAS 880-88);

Compozitia chimica:

C=0,42..0,50%

Mn=0,50.0,80%

S=0,02.0,045%

P= maxim 0,040%

Caracteristici

mecanice:

limita la curgere

Rp

Rp=500 (N/mm2)

rezistenta la

rupere:

Rm=700.850

(N/mm2)

alungirea la

rupere:

A5%=14 (min)

gatuirea:

z=30%

duritate Brinell:

nomal : HB=235

recopt : HB=207

b)Verificarea

tehnologicitatii piesei

Prin notiunea de

tehnologicitate a piesei proiectate se intelege masura optima in care piesa

este fabricata, masura optima care tine cont de 2 aspecte:

criteriul de exploatare care

este strict legat de latura utilizarii produsului respectiv;

- criteriul de fabricatie care este strict legat de obtinerea

produsului finit print-un consum de material cat mai redus, un consum redus de

munca (cele doua consumuri reduse asigura un cost minim final al piesei

executate).

Se urmareste ca

piesa sa poata fi fabricata in timp scurt, sa poata fi prelucrata pe utilaje cu

productivitate marita, intr-o organizare optima a procesului de productie.

Niciunul din

aspectele mai sus mentionate nu trebuie sa afecteze cerintele de natura

tehnico-functionala. Pentru o satisfacere completa a cerintelor

tehnico-economice se vor studia atent si succesiv urmatoarele aspecte:

- forma

constructiva a piesei;

- posibilitatea

utlizarii unor elemente ale piesei ca baze de referinta, baze de fixare sau

baze de orientare;

o prescriere adecvata a rugozitatii

suprafetelor in functie de cerintele tehnice;

nivelul si conditiile de

prelucrabilitate ale semifabricatului.

Analiza formei

piesei demonstreaza ca piesa indeplineste cateva conditii ce implica un proces

tehnologic favorizat prin:

forme constructive simple (suprafete cilindrice

exterioare, suprafete plane exterioare);

existenta posibilitatii

utilizarii unor suprafete ca suprafete de fixare si orientare;

suprafetele de prelucrat nu

constituie vreo problema cu privire la accesibilitatea sculelor aschietoare sau

de gaurire.

Astfel, putem concluziona ca piesa proiectata are

o buna tehnologicitate din punct de vedere al fabricatiei, respectand

criteriile de ordin functional si cele tehnico-economice mai sus mentionate, cu

privire la formele geometrice constructive simple, la accesibilitatea sculelor

aschietoare si asimilarii unui proces de fabricatie cu o productivitate marita

pentru obtinerea produsului finit.

CAP.2 STABILIREA

CARATERULUI PRODUCTIEI

Stabilirea caracterului tipului de productie de face in

functie de:

numarul de piese

necesar;

masa produsului

finit.

Pentru aceasta piesa s-a considerat un volum de productie

de 810 piese iar masa relativa a unei piese este de 2,814 Kg.

Atribuirea caracterului de productie (individuala, de

serie, sau de masa) se face tinand cont de cele 2 puncte mentionate anterior si

in conformitate cu tabelul de mai jos.

|

Caracterul

productiei

|

Piese

|

|

Grele(bucati/an)

|

Mijlocii (bucati/an)

|

Usoare (bucati/an)

|

|

Prod. individuala

|

pana la 5

|

Pana la 10

|

Pana la 100

|

|

Prod. de serie mica

|

|

|

|

|

Prod. de serie mijlocie

|

|

|

|

|

Prod. de serie mare

|

|

|

|

|

Prod. de masa

|

peste 1.000

|

peste 5.000

|

Peste 50.000

|

Deoarece piesa face parte din categoria pieselor usoare

si este produsa intr-o cantitate de 810 bucati, in conformitate cu tabelul de

mai sus, caracterul productiei ce urmeaza a se utiliza este productia de serie mare.

CAP.3 ALEGEREA METODEI SI A PROCEDEULUI DE OBTINERE

A

SEMIFABRICATULUI

Alegerea

semifabricatului joaca un rol important in procesul de executie al piesei.

Printr-o alegere

cat mai corecta de obtinere a semifabricatului (in functie de complexitatea

formei geometrice a piesei si de domeniul de exploatare) se poate minimaliza

numarul de operatii de prelucrare ce se vor executa pentru aducerea la forma si

la caracteristicile finale ale piesei, reducandu-se astfel consumul factorului

uman si al energiei. Factorii care influenteaza alegerea semifabricatului sunt:

- complexitatea

formei finale;

- conditiile de

lucru ale piesei (rezistenta la uzura, coroziune, duritate, ridigidate);

- asigurarea unui

numar cat mai mic posibil de operatii tehnologice si a unui adaos de prelucrare

mic;

- precizia

dimensionala si calitatea suprafetelor functionale;

Piesa proiectata fiind

un arbore (forma geometrica foarte apropiata de forma unei bare de sectiune

circulara), vom opta pentru alegerea unui semifabricat obtinut dintr-o bara

laminata la cald din material P235GH de un diametru de 48mm conform STAS

333-87. Acest tip de semifabricat se obtine in urma procedeului de deformare la

cald (sau trase la rece in final pentru o precizie ridicata). Se executa dupa

game de dimensiuni si in limitele tolerantelor prescrise in standarde, lucru

care impune restrictii corespunzatoare in alegerea lor.

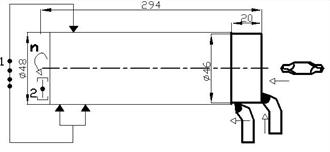

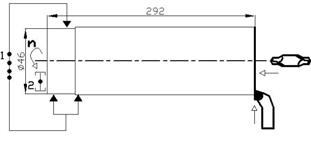

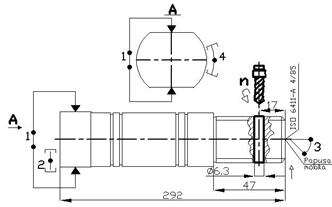

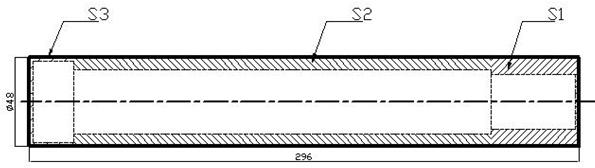

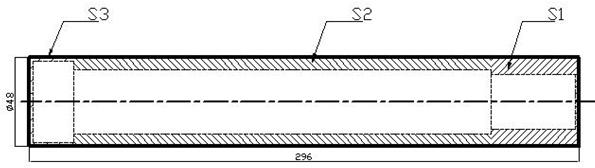

Produsul finit

are urmatoarele dimensiuni de gabarit:

- Ø46 x 292 mm

Dimensiunile

semifabricatului ales vor fi:

- Ø48 x 296 mm

CAP.4 STABILIREA SUCCESIUNII PRELIMINARE A

OPERATIILOR DE

PRELUCRARE

O etapa cu un rol

foarte important este etapa de stabilire a structurii procesului tehnologic

prin care se stabileste numarul, continutul si succesiunea operatiilor.

Forma finala a

piesei finite se poate obtine prin mai multe variante de proces tehnologic, din

punct de vedere al stabilirii succesiunii operatiilor, fiecare operatie

asigurand conditiile tehnice impuse.

Astfel, daca luam

in considerare un proces tehnologic arbitrar, care este alcatuit dintr-un numar

de ,,n" operatii, putem aprecia ca

exista un acelasi numar ,,n" de variante de procese tehnologice.

Totusi, pentru a

stabilii o ordine optima de succesiune a operatiilor, trebuie respectata o

ordine a conditiilor tehnologice, numite si restictii tehnologice, care sunt:

- se considera

prioritara prelucrarea suprafetelor ce vor deservi drept baze tehnologice la

prelucrarea celorlalte suprafete existente, urmarindu-se suprapunerea bazelor

tehnologice (BT) cu bazele de cotare (BC);

- numarul de

schimburi al bazelor stabilite ca fiind baze tehnologice sa fie minim: (nBT = min) ;

- executarea operatiilor

de degrosare (in cursul carora se

inlatura cea mai mare parte a adaosului de prelucrare), sa aiba loc la inceputul

procesului tehnologic de prelucrare;

- descoperirea

eventualelor defectelor ascunse ale semifabricatelor in prima sau in primele

operatii ;

- suprafetele

care au prevazute precizia cea mai ridicata si rugozitatea minima sa se

prelucreze ultimele, pentru evitarea deteriorarii suprafetelor prelucrate

foarte fin;

- prelucrarea, in

ultimele operatii ale procesului tehnologic, a suprafetelor care conduc la reducerea rigiditatii piesei ;

- suprafetele

pentru care se impun conditii severe privitoare la precizia pozitiei reciproce

intre suprafetele piesei (concentricitate, paralelism, perpendicularitate

etc.), sa se prelucreze printr-o singura asezare a piesei pe masina-unealta ;

- stabilirea corecta

a tratamentelor termice, daca acestea sunt necesare conform cerintelor prevazute

in desenul de executie al piesei, pe parcursul procesului de prelucrare,

partial sau numai pe zonele specificate ;

- succesiunea operatiilor

sa se realizeze in asa masura incat sa se mentina cat mai mult posibil, aceleasi

baze tehnologice la majoritatea operatiilor de prelucrare.

Executarea piesei

cu schimbarea continua a bazelor de orientare presupune, in marea majoritate a

cazurilor, un indiciu al imperfectiunii procesului tehnologic, deoarece prin

aceasta se pot introduce erori de orientare si pozitionare reciproca dintre

suprafete, care vor influenta precizia de prelucrare a piesei finite.

Respectand

recomandarile stabilite anterior, succesiunea operatiilor de prelucrare a unei

piese va fi, in general, urmatoarea :

a) prelucrarea

suprafetelor care se identifica ca fiind baze tehnologice si baze de masurare pentru

restul operatiilor urmatoare ;

b) prelucrarea de

degrosare a suprafetelor principale

c) prelucrarea de

degrosare a suprafetelor secundare ;

d) prelucrarea de

finisare a suprafetelor principale ;

e) prelucrarea de

finisare a suprafetelor secundare ;

f) tratamentele

termice, daca acestea sunt indicate pe desenul de executie al piesei;

g) executarea

operatiilor de netezire a suprafetelor principale .

Din punct de

vedere al practicii, se observa ca exista cazuri cind se reunesc doua sau mai

multe prelucrari diferite intr-o singura operatie (de exemplu, degrosarea si

finisarea se pot executa printr-o singura operatie la prelucrarea pieselor din

bara pe strunguri automate).

Astfel, pentru

piesa proiectata, ordinea succesiunii operatiilor va conform ordinii de mai

jos:

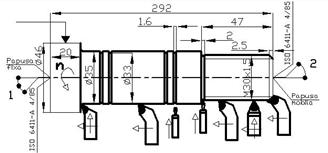

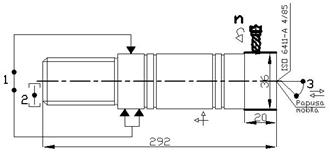

1) Debitarea

semifabricatului

2) Strunjire - Gaurire - Filetare

- strunjirea fetelor frontale, executarea gaurilor de centrare si

strunjirea la Ø46

x 20

-fixarea semifabricatului intre varfuri prin utilizarea gaurilor de

centrare si a unei inimi de antrenare

-strunjire de degrosare la Ø30 x 47

-strunjire de degrosare la Ø35 x 225

-strunjire de finisare la Ø35 x 225

-strunjire de finisare la Ø30 x 47

-strunjire tesitura 2,5 x 45˚ la

-strunjire tesitura 2,5 x 45˚ la

-strunjire canal degajare 2mm la

-strunjire canal degajare 1,6mm la

- executare filet M30 x 1,5

3) Frezare - Gaurire

- fixarea piesei in dispozitivul de prindere al mesei masinii de frezat

-prelucrarea celor doua suprafete plane exterioare

-prelucrarea suprafetei plane pe suprafata filetata in vederea

realizarii gaurii strapunse la cota de 17mm fata de suprafata frontala

- executarea gaurii strapunse mm pe

portiunea filetata la 17mm fata de fata frontala

4) Rectificare

- prinderea piesei intre varfuri

- executarea rectificarii pentru cota functionala si pentru realizarea

rugozitatii prescrise

CAP.5 STABILIREA ECHIPAMENTULUI NECESAR (MASINI-UNELTE,

SCULE-DISPOZITIVE-VERIFICATOARE)

La elaborarea

proceselor tehnologice de prelucrare a pieselor este necesar sa se tina seama de dotarea si posibilitatile de

dotare ale intreprinderii cu utilaje.

Din punct de

vedere al utilajelor se deosebesc doua situatii distincte si anume:

proiectarea tehnologiilor in cazul unei

intreprinderi noi;

proiectarea tehnologiilor in cazul unei

intreprinderi existente.

In primul caz, se

impune, ca pe baza analizei tehnico-economice sa se doteze intreprinderea cu

utilaje tehnologice cit mai moderne, avind performantele de precizie si

productivitatea corespunzatoare realizarii

conditiilor tehnice specifice produsului

pentru care se proiecteaza tehnologia.

In cel de-al

doilea caz, o influenta hotaritoare asupra continutului procesului tehnologic o are utilajul existent. Atunci

cind conditiile tehnice si volumul de productie nu pot fi realizate cu utilajul existent, pe baza calculelor

tehnico-economice se poate justifica necesitatea procurarii unor utilaje noi

sau modernizarea celor existente.

In afara datelor

referitoare la masinile-unelte, proiectantul trebuie sa aiba informatii asupra tipului, constructiei si

performantelor sculelor aschietoare, dispozitivelor de prindere a semifabricatelor (universale, modulare,

speciale), dispozitivelor de prindere a

sculelor aschietoare, mijloacelor de control existente sau care pot fi

procurate sau executate.

Utilizarea rationala

a utilajelor si SDV-urilor existente, reduce cheltuielile si durata pentru pregatirea fabricarii unui

produs, precum si costul final al produsului realizat. Pentru alegerea

tipurilor si dimensiunilor masinilor unelte ce vor fi alese, trebuie avute in

vedere urmatoarele aspecte:

-procedeele de

prelucrare ( strunjire, frezare, gaurire, rectificare);

-dimensiunile si

formele geometrice ale semifabricatelor prelucrate in raport cu dotarile

masinilor-unelte;

-gradul de

exploatare;

-caracteristicile

tehnice ale masinilor-unelte.

Pentru

prelucrarea acestei piese si tinand cont de factorii mentionati anterior s-au

ales urmatoarele masini-unelte:

-fierastrau alternativ 827°;

-strung SN400;

-masina de frezat F.U.S.-22;

-masina de rectificat WMW SRA 250x800.

Pentru executarea

operatiilor de aschiere se vor folosi urmatoarele scule :

-cutit pentru

degrosare (STAS 63311-80, placuta din carbura metalica,P10) ;

-cutit pentru

finisare (STAS 63311-80, placuta din carbura metalica,P30);

-cutit pentru

canelat (STAS 63311-80, placuta din carbura metalica,P10);

-cutit pentru

filetat (STAS 63311-80, placuta din carbura metalica,P10);

-freza cilindro-frontala

(STAS 578-76, placuta din carbura metalica,P10) ;

-burghiu de

centrare (STAS 1114-73, otel rapid, Rp3

-burghiu

elicoidal lung cu coada conica (STAS 575-79, otel rapid, Rp3

-piatra abraziva.

Verificatoarele

utilizate:

-subler de

exterior (STAS 1373/3-73);

-lera pentru

filete (STAS 11772-83);

-rugozimetru

portabil Mitutoyo pentru masurarea rugozitatii.

CAP.6 STABILIREA ADAOSULUI DE PRELUCRARE

O deosebita

importanta tehnico-economica la elaborarea proceselor tehnologice de prelucrare

mecanica a pieselor o constituie determinarea valorii optime a adaosului de prelucrare,

care trebuie sa fie astfel stabilita

incat, in conditii concret stabilite de fabricatie, sa asigure obtinerea

preciziei si calitatii prescrise a pieselor, la un cost cat mai mic.

Un adaos de

prelucrare prea mare are drept consecinte cresterea consumului de metal, faze

si operatii suplimentare, cresterea consumului de scule aschietoare, cresterea

consumului de energie electrica si munca fizica etc. In consecinta, piesele

finite se obtin la costuri mai ridicate.

Un adaos de prelucrare

insuficient nu poate asigura indepartarea completa a unor eventuale defecte

aparute in urma prelucrarilor anterioare.

Adaosul de

prelucrare este stratul de material care se indeparteaza de o suprafata a

piesei in scopul obtinerii suprafetei finite.

Adaosul de

prelucrare poate fi de doua feluri:

- total (Apt ) - care

este diferenta dintre dimensiunile semifabricatului si a piesei finite si este suma

adaosurilor intermediare;

- intermediar(Api ) - care se

indeparteaza la executarea unei faze sau operatii.

Adaosurile

intermediare pot fi la rindul lor, de degrosare sau de finisare.

Adaosul de

degrosare cuprinde cea mai mare parte a adaosului total. Prin indepartarea

adaosului de degrosare, semifabricatul este adus la o forma foarte apropiata de

piesa finita. Adaosul de finisare este necesar realizarii preciziei prescrise

piesei prelucrate. Adaosul de degrosare Ad dat de relatia:

Ad ASTAS af

Determinarea

adaosurilor de prelucrare se poate stabili prin una din cele doua metode:

a) Metoda

experimental-statistica, metoda prin care adaosurile se stabilesc cu ajutorul

unor standarde, normative sau tabele alcatuite pe baza experientelor uzinelor

si a institutelor de cercetare. Utilizarea acestei metode scurteaza timpul de

proiectare tehnologica insa nu prezinta garantia ca adaosurile sunt minime

privind conditiile concrete de prelucrare.

b) Metoda de

calcul analitic, metoda ce se bazeaza pe analiza factorilor care determina

stabilirea adaosului si stabilirea elementelor componente ale acestuia pentru

conditiile concrete de efectuare a diferitelor operatii tehnologice. In

comparatie cu metoda experimental statistica, aceasta metoda poate reduce

conduce la ecenomii de pana la 10-15% din masa neta a piesei.

Pentru piesa

proiectata, in conformitate cu ordinea succesiunii operatiilor stabilite anterior

si cu metoda experimental statistica, adaosurile de prelucrare sunt prezentate

in tabelul 6.1.

Tab.

6.1.

|

Nr.

crt.

|

Denumire faza

|

Adaos total

At (mm)

|

Adaos de finisare

Af (mm)

|

Adaos de degrosare

Ad (mm)

|

|

Debitare semifabricat la

fierastrau alternativ

|

|

|

|

|

Strunjire frontala 1

|

|

|

|

|

Strunjire frontala 2

|

|

|

|

|

Strunjire degrosare la Ø30 pe L=47mm

|

|

|

|

|

Strunjire degrosare la Ø35 pe L=225mm

|

|

|

|

|

Strunjire degrosare la Ø46 pe L=20mm

|

|

|

|

|

Filetare la Ø30 pe L=47

|

|

|

|

|

Rectificare la Ø35 pe L=17

|

|

|

|

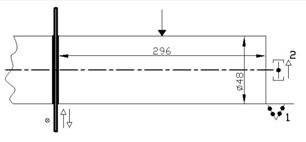

Adaosul de

prelucrare este reprezentat in fig. 6.1.

Fig. 6. 1.

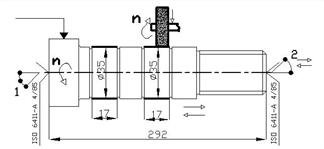

CAP.7 STABILIREA SCHEMELOR DE

ORIENTARE A

SEMIFABRICATULUI

Pentru

prelucrarea piesei pe masinile unelte utilizate este necesara stabilirea

modalitatii de orientare si de fixare a acesteia in vederea unei prelucrari cat

mai exacte. Orientarea semifabricatelor pe masinile strung consta in

suprapunerea axei sale geometrice peste axa arborelui principal, iar fixarea

presupune realizarea strangerii piesei in vederea transmiterii miscarii

principale a arborelui principal (rotatie) la semifabricat si centrarea

acestuia pe axa de rotatie a arborelui principal.

La masinile de

frezat, orientarea semifabricatului se face in raport cu traiectoriile taisului

principal al sculei, respectiv, dupa cele trei directii ale sistemului de

referinta ale masinii de frezat.

Pentru orientarea

piesei tip arbore se utilizeaza urmatoarele scheme de prindere:

-fixarea in

universal pentru piese cilindrice lungi prin sistemul de orientare

autocentrant, pentru executarea operatiilor de strunjire frontala si realizarea

gaurilor de centrare;

-fixarea intre

varfuri, pentru executarea operatiilor de strunjire a suprafetelor cilindrice

exterioare si a operatiei de filetare;

-in dispozitive

de orientare si fixare pe masa masinii de frezat pentru frezarea suprafetelor

plane exterioare si pentru executarea gaurii de Ø6,3mm la distanta de 17 mm

fata de suprafata frontala in zona filetata;

-prinderea intre

varfuri pe masina de rectificat in vederea prelucrarii suprafetelor functionale

ale arborelui si de a obtine calitatea suprafetei prescrise conform desenului

de executie.

CAP.8 CALCULUL PARAMETRILOR

REGIMULUI DE ASCHIERE

Procesele

tehnologice de prelucrare mecanica prin aschiere trebuie sa indeplineasca

conditiile de asigurare a unui cost minim si a unei productivitati ridicate.

Aceste doua aspecte, in general sunt in contradictoriu, fapt pentru care

parametrii regimului de aschiere (viteza de aschiere, avansul sculei

aschietoare si adancimea de aschiere) care satisfac intr-o masura cat mai buna

ambele cerinte vor forma regimul optim de aschiere.

La operatia de

degrosare este ideala inlaturarea adaosului de prelucrare printr-un numar cat

mai mic de treceri succesive. Adancimea de aschiere se va calcula cu relatia:

[mm] ; unde "Ac" reprezinta adaosul de

prelucrare calculat iar "i" reprezinta numarul de treceri.

[mm] ; unde "Ac" reprezinta adaosul de

prelucrare calculat iar "i" reprezinta numarul de treceri.

Marimea adaosului

de prelucrare este limitat de puterea masinii-unelte, de rezistenta

mecanismului de avans si de momentul de torsiune admis la arborele principal.

Astfel, valorile uzuale ale adancimi de aschiere la degrosare au valori

cuprinse intre 2-5mm (strunguri normale) si intre 20-25mm la prelucrarile pe

strungurile carusel.

Adancimea de

aschiere specifica operatiilor de finisare se alege egala cu valoarea adaosului

de prelucrare intermediar calculat, si poate avea valori cuprinse intre 0,2-2mm

pentru Ra ≥5,3 si 0,1-0,4 pentru Ra

Stabilirea

avansului de aschiere la operatiile de prelucrare prin strunjire se face tinand

cont de rezistenta corpului sculei aschietoare, de rezistenta placutei de

carbura metalica, de rezistenta mecanismului de avans, de momentul de torsiune

admis al arborelui principal, de rigiditatea piesei de prelucrat si a msinii

unelte, de precizia prescrisa si de calitatea suprafetei prelucrate.

Viteza de

aschiere este practic cel mai important factor al regimului de aschiere

deoarece de aceasta depinde productivitatea unei operatii de strunjire. Se va

urmari stabilirea unei concordante intre adancimea de aschiere si avansul de

aschiere la operatiile de degrosare, pentru o productivitate marita.

Alegerea vitezei

optime pentru o operatie anume se face tinand cont de :

-productivitate

marita;

-durabilitate

maxima a sculei aschietoare;

-pret de

prelucrare al pieselor cat mai mic.

Stabilirea

vitezei de aschiere se poate realiza prin 2 metode:

-practica (metoda

vitezei comparative, pana la degradarea sculei aschietoare)

-teoretica

(calculul vitezei de aschiere cunoscandu-se avansul, durabilitatea si adancimea

de aschiere)

Pentru calculul

vitezei optime de ascheire, se va utiliza urmatoarea formula de calcul:

unde : v - viteza de aschiere; Cv - coeficient ce depinde de

caracteristicile materialului prelucrat si ale materialului sculei aschietoare;

T - durabilitatea sculei aschietoare (min); m - exponentul durabilitatii; t -

adncimea de aschiere (mm); s - avansul (mm/rot); HB - durabilitatea

materialului prelucrat (Brinell); xv si yv exponentii adancimii de aschiere si

ai avansului; n - exponentul duritatii materialului prelucrat; k1 k5 - coeficienti care tin cont

de conditiile de achiere.

Parametrii de

aschiere, pentru piesa analizata, in conformitate cu succesiunea operatiilor de

prelucrare se vor stabili in cele ce urmeaza.

a)

Strunjire degrosare frontala

pentru Ø48

Cv  =

=  ;

;  =

=  ;

;  =

=  ; HB = 235;

; HB = 235;

k = 0,86; k = 1; k = 1; k = 1; k = 1,12; n = 1,75

v = 119,92

[m/min]

n

795,67[rot/min]

795,67[rot/min]

115,3[m/min]

115,3[m/min]

;

;  4%

4%

b)

Strunjire finisare frontala

pentru Ø48

Cv  =

=  ;

;  =

=  ;

;  =

=  ; HB = 235;

; HB = 235;

k = 0,86; k = 1; k = 1; k = 1; k = 1,12; n = 1,75

v = 145,61 [m/min]

n

966[rot/min]

966[rot/min]

143,93[m/min]

143,93[m/min]

;

;  1,1%

1,1%

c)

Strunjire degrosare Ø30,9

Cv ;  =

=  ;

;  =

=  ;

;  =

=  ; HB = 235;

; HB = 235;

k = 0,86; k = 1; k = 1; k = 1; k = 1,12; n = 1,75

v = 89,01 [m/min]

n

590,06[rot/min]

590,06[rot/min]

87,41[m/min]

87,41[m/min]

;

;  1,8%

1,8%

Pentru

prelucrarile de degrosare ale semifabricatului pe dimensiunile de Ø47 si Ø36,

in urma calculelor efectuate si datorita diferentelor mici ale vitezei de

aschiere, se va opta pentru aceiasi turatie a axului principal a strungului.

d)

Strunjire finisare Ø30

Cv  =

=  ;

;  =

=  ;

;  =

=  ; HB = 235;

; HB = 235;

k = 0,86; k = 1; k = 1; k = 1; k = 1,12; n = 1,75

v = 184,52 [m/min]

n

1224,28[rot/min]

1224,28[rot/min]

180,86[m/min]

180,86[m/min]

;

;  1,9%

1,9%

Pentru

prelucrarile de finisare ale semifabricatului pe dimensiunile de Ø46 si Ø35, in

urma calculelor efectuate si datorita diferentelor mici ale vitezei de

aschiere, se va opta pentru aceiasi turatie a axului principal a strungului.

e)

Filetare Ø30

Kv = Km * Kms * Kp =  0,66

0,66

Km = K  = 0,88

= 0,88

Cv  =

=  ;

;  =

=  ;

;  =

=  ; Rm

; Rm

v = 55,03 [m/min]

n

584,22[rot/min]

584,22[rot/min]

54,63[m/min]

54,63[m/min]

;

;  0,7%

0,7%

f)

Frezare degrosare

Frezare degrosare

v = 6,57 [m/min]

n

174,36[rot/min],=>n=160;

174,36[rot/min],=>n=160;

=> n

n =

=

6,4[m/min]

6,4[m/min]

6,02[m/min]

6,02[m/min]

6,1 , unde :

6,1 , unde :

viteza de avans a frezei

viteza de avans a frezei

avansul pe rotatie al frezei

avansul pe rotatie al frezei

avansul pe dinte al frezei

avansul pe dinte al frezei

numarul de dinti al frezei

numarul de dinti al frezei

turatia axului principal al frezei

turatia axului principal al frezei

g)

Frezare finisare

Frezare finisare

v = 7,62 [m/min]

n

202,22[rot/min] =>n=200; =>

202,22[rot/min] =>n=200; => n*

n* 200*0,04

200*0,04

8[m/min]

8[m/min]

7,53[m/min]

7,53[m/min]

;

;  1,1

1,1

h)

Gaurire Ø6,3

s=  0,045 [mm/rot];

0,045 [mm/rot];

Cs=0,024kmvk

D=6,3

Ks Kl K Kg

Kg

v = 7,95 [m/min]

n

402,2[rot/min]

402,2[rot/min]

9,9[m/min]

9,9[m/min]

;

;

i)

Rectificare degrosare

La operatia de

rectificare, valorile vitezei de aschiere se aleg din tabele, calculandu-se

viteza de rotatie a piesei, prin metoda avansului longitudinal.

v = 21-31,5 m/min, pentru piese din otel

vp

vp =

25,96[m/min] ; unde

d-diametrul piesei,

T-durabilitatea discului abraziv,

kvt-coeficient de corectie in

functie de durabilitatea discului abraziv,

kvb-coeficient de corectie in

functie de latimea discului abraziv,

ß-avansul

longitudinal in fractiuni din latimea discului abraziv.

j)

Rectificare

finisare

v = 31,5-40

m/min, pentru piese din otel

vp

vp =

5,83[m/min] ,unde:

d-diametrul piesei,

T-durabilitatea discului abraziv,

kvt-coeficient de corectie in

functie de durabilitatea discului abraziv,

kvb-coeficient de corectie in

functie de latimea discului abraziv,

ß-avansul

longitudinal in fractiuni din latimea discului abraziv.

CAP.9 CALCULUL NORMEI TEHNICE

DE TIMP

La proiectarea proceselor tehnologice, pentru obtinerea unei

eficiente economice maxime, trebuie sa

se realizeze consumuri de timp minime, atat pentru fiecare operatie cat si

pentru totalitatea operatiilor de prelucrare ale unei piese, fapt pentru care

este necesar desfasurarea unui proces de prelucrare in baza unei munci normate.

Norma de munca este cantitatea de munca stabilita unui executant

calificat corespunzator, intr-un ritm normal de timp, pentru efectuarea unei

lucrari, operatii sau serviciu. Se deosebesc:

a) Nt -

norma de timp; - pentru efectuarea unei unitati de produs pentru un executant

b) Np -

norma de productie; - cantitatea de produse sau lucrari stabilita a se efectua

intr-o unitate de timp de catre un executant

Relatia dintre cele 2 norme este:

Structura normei tehnice de timp este prezentata in schita de mai jos,

unde:

Top - timpul

operativ(efectiv), este timpul format din timpul de baza (Tb

)si timpul auxiliar( Ta

Top Tb Ta ;

Tb

- timpul de baza, este timpul in care au

loc modificarile cantitative si calitative ale produsului si transformarea

semifabricatului in piesa finita;

Ta -

timpul auxiliar, este timpul in care nu se realizeaza prelucrari ale

semifabricatului fiind alcatuit din timpii necesari prinderii, desprinderii,

reglare, schimbarea sculei, masuratori, masuratori de control, etc. ;

Tdl - timpul de

deservire tehnica a locului de munca, compus din Tdt (timp de

deservire tehnica atribuit ungerii unor organe ale masinii, reglajelor

constructive, ascutirea si schimbarea sculelor) si

Tdo ( timpul de deservire organizatorica atribuit organizarii si

intretinerii locului de munca, respectiv predarii schimbului de lucru, predarii

pieselor, curatirea si ungerea utilajului) ;

Tir - timpul de

intreruperi reglementare, compus din Ton (timpul de odihna si

necesitati firesti) si Tto (timpul pentru intreruperi tehnologice si

organizatorice, rezervat reglarii periodice a utilajelor, inlocuirea unor matreiale

tehnologice uzate, etc).

Norma tehnica de timp pune in evidenta utilizarea corecta a fortei de munca

si conditiilor de dotare din intreprindere. Ea poate fi determinata prin

urmatoarele metode:

a) metoda analitica, determinata prin calcul analitic si

prin aproximari procentuale;

b) metoda cronometrarii, determinata prin cronometrarea timpilor care se

repeta ciclic in cadrul unei operatii;

c) metoda statistica, determinata prin insumarea algebrica a unor timpi

elementari acordati anterior la desfasurarea unei operatii, faze sau miscari

elementare;

d) metoda similitudinii (comparativa), consta in determinarea normei de

timp a unei piese, avand la baza norma tehnica de timp a altei piese

asemanatoare, dar de dimensiuni diferite.

Pentru piesa analizata se va folosi metoda de calcul analitic pentru

determinarea normei tehnice de timp a fiecarei operatii sau faza, in raport cu

succesiunea operatiilor stabilita in cap. 4. Pentru fiecare operatie

se va utiliza relatia:

;in care:

;in care:

n-numarul de piese din lot;

Tu -

timpul unitar;

Tb - se calculeaza prin relatiile:

, pentru operatiile de strunjire frontala si

cilindrice exterioare

, pentru operatiile de strunjire frontala si

cilindrice exterioare

, pentru operatiile de frezare a suprafetelor

plane.

, pentru operatiile de frezare a suprafetelor

plane.

Valorile celorlalti timpi sunt alese din tabele in conformitate cu

operatia executata.

Normele de timp calculate pentru prelucrarea piesei analizate, in

functie de faza de prelucrare, sunt prezentate in tabelul 9.1.

Tab.

9. 1

|

Nr.

crt.

|

Denumire faza

|

Tb

|

Ta

|

Tdt

|

Tdo

|

Ton

|

Tpi

|

Nt1

|

|

Debitare semifabricat

|

|

|

|

|

|

|

|

|

Strunjire frontala de degrosare

|

|

|

|

|

|

|

|

|

Strunjire frontala de finisare

|

|

|

|

|

|

|

|

|

Executare gaurilor de centrare

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de degrosare

(Ø30.9mm,L=47mm)

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de degrosare

(Ø36mm,L=225mm)

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de degrosare (Ø47mm,L=20mm)

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de finisare (Ø46mm,L=20mm)

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de finisare (Ø35mm,L=225mm)

|

|

|

|

|

|

|

|

|

Strunjire cilindrica exterioara de finisare (Ø30mm,L=47mm)

|

|

|

|

|

|

|

|

|

Strunjire tesituri 2 x

|

|

|

|

|

|

|

|

|

Strunjire canale de degajare (2mm pe Ø30mm

|

|

|

|

|

|

|

|

|

Strunjire canale de degajare (1,6mm pe

Ø35mm

|

|

|

|

|

|

|

|

|

Strunjire raza de racordare (R=1mm)

|

|

|

|

|

|

|

|

|

Filetare M30x1,5mm (L=47mm)

|

Tu incomplet=5min

|

|

|

|

|

|

|

Frezare de degrosare

|

|

|

|

|

|

|

|

|

Frezare de finisare

|

|

|

|

|

|

|

|

|

Gaurire Ø6,3mm

|

|

|

|

|

|

|

|

|

Rectificare de degrosare

|

|

|

|

|

|

|

|

|

Rectificare de finisare

|

|

|

|

|

|

|

|

| | | | | | | | | |

Nt=61,56

min

CAP.10 TRATAMENTE TERMICE

Acest tratament

se aplica otelurilor deformate plastic la rece in scopul refacerii structurii

deformate , eliminarii tensiunilor interne, modificarii caracteristicilor

mecanice si formarii unei noi generatii de graunti.

Duritatea precum

si alte caracteristici mecanice sau tehnologice, in cazul otelurilor nealiate,

pot fi realizate controlandu-se cantitatea, dimensiunea, forma si distributia

cementitei (Fe C ) in structura.

Proportional cu

cresterea cementitei creste continutul de carbon, duritatea si rezistenta mecanicala rupere, cea din urma crescand

pana la un anumit punct. Forma si distributia cementitei in oteluri este strict

legata de regimul de racire ( viteza de racire). Daca racirea din domeniul

austenitei este lenta, perlita este grosolana ( recoacere completa). O racire

rapida duce la obtinerea unei perlite fine (sorbitice), tratament care poarta numele de normalizare.

Pentru a obtine o

perioada cat mai mare de lucru al acestei piese (duritate ridicata in zonele

functionale), se va aplica un tratament termic, dupa tratamentul de normalizare,

tratament de imbunatatire care consta intr-o calire la  C cu racire in apa o revenire medie

C cu racire in apa o revenire medie  C cu o racire in aer.

C cu o racire in aer.

CAP.11 ELABORAREA DOCUMENTATIEI TEHNOLOGICE

Documentatia

tehnologica serveste la punerea in aplicare a procesului tehnologic de prelucrare

proiectat. Aceasta se stabileste in functie de caracterul productiei, de tipul

piesei prelucrate, de dotarea cu masini-unelte si SDV-uri, etc. Ea poate fi:

fisa tehnologica, plan de operatii sau fisa de reglare. Planul de operatii

reprezinta sinteza unui proces tehnologic detaliat in cele mai mici amanunte si

ofera executantului toate informatiile necesare prelucrarii piesei la

parametrii de calitate si precizie prescrisi.

Pentru piesa

analizata documentatia tehnologica s-a intocmit sub forma de plan de operatii

si este prezentata in cele ce urmeaza.

;

;

0,66

0,66 = 0,88

= 0,88