Metode si sisteme de control al calitatii

contactarii

1. Standarde de referinta

Sistemul de standardizare romanesc

nu este actualizat la nivelul cerintelor actuale si de perspectiva ale

tehnologiei electronice. Pe plan mondial sau dezvoltat organizatii specializate

care promoveaza standarde in domeniul tehnologiei electronice si packagingului.

Printre aceste asociatii se numara:

- IPC - Association Connecting

Electronics

- Japan Printed Circuit Association

(JPCA)

- Wiring and Harness Manufacturers

Association (WHMA)

- Electronic Industries Association (EIA)

- Joint Electron Device Engineering

Council (JEDEC)

- National Electronic Manufacturing

Initiative (NEMI)

- American National Standards Institute

(ANSI)

- European Federation of Interconnection

and Packaging (EFIP)

IPC

a dezvoltat o familie larga de standarde pe domenii specifice tehnologiei

electronice si packagingului: - asamblarea modulelor electronice, fabricarea

pcb, proiectarea pcb si a modulelor electronice.

Practic, sunt

utilizate standardele:

IPC-A-600, Acceptability

of Printed Wiring Boards

J-STD-001, National

Soldering Standard -Hand-Soldering Training and Certification

IPC-7711 and

IPC-7721, Rework and Repair Training and Certification

IPC-A-610,

Acceptability of Electronics Assemblies

IPC/WHMA-A-620 "Requirements

and Acceptance for Cable and Wire Harness Assemblies

IPC-7351A,

Generic Requirements for Surface Mount Design and Land Pattern Standards

2 Inspectie optica

In industria electronica, inspectia

optica este larg raspandita in toate fazele de productie, de la receptia

materialelor si componentelor, in fazele proceselor de productie pana la

receptia finala. executa vizual direct sau cu utilizarea unor instrumente

optice auxiliare. Operatia se executata:

- automat pe

liniile de fabricatie (on line) cu echipamente optice specializate pentru

liniile de fabricatie;

- semiautomat (off

line) cand se utilizeaza echipamente optice speciale indepentente de liniile de

fabricatie;

- manual de catre

operatori, vizual direct sau cu utilizarea unor instrumente optice auxiliare,

lupe sau microscoape.

Statia de reparatii METCAL APR5000

(Fig. 7.1) este in complet cu sistemul de inspectie optica VPI-1000, care are

distanta focala 0-76mm, poate marii de 100x la maxim 175x si permite o serie de

masuratori de precizie. Rezultatul este preluat direct pe calculator (Fig.

7.5).

a.

a.  b.

b.

Fig. 7.3. a, b. Sistemul de inspectie optica VPI-1000 Fig. 7.4.

Miscope MV-40

a.

a.  b.

b.

Fig. 7.5. a, b. Inspectie optica lipituri BGA

Pe linia de fabricatie sau pentru

completarea inspectiei X-Ray, este foarte util un microscop portabil pentru

inspectia optica de detaliu. Un asemenea tip de microscop este MISCOPE MV-40,

care este de dimensiunea unui mouse, poate fi tinut in mana si este conectat la

un laptop, oferind astfel un sistem de inspectie optica portabil. Are

posibilitatea de marire 40x si 140x, la o rezolutie de 4µm pentru marirea de

140x. Campul de analiza in lumina normala sau ultraviolete este de 6x8mm pt 40x

si 1.5x2mm pentru 140x. Permite masuratori de precizie prin softul de analiza

cu care este livrat.

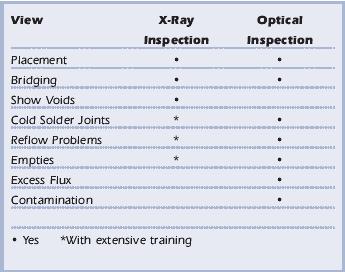

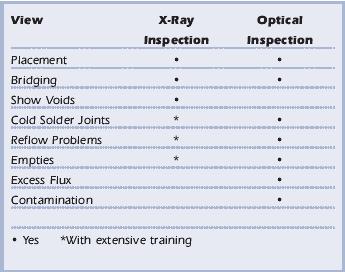

Comparativ cu sistemul de inspectie

X-Ray (Tab. 7.1) se observa ca ofera mai multe posibilitati de analiza externa

dar nu permite analiza de structura. Concluzia este ca aceste sisteme de

inspectie sunt complementare.

Tab. 7.1. Comparatie inspectie X-Ray / optica

3. Tehnologia X-Ray

Echipamentul

de test este un Analizor cu raze X (X-Ray Analyser, Phoenix, v. figura 7). Cel

mai mic detaliu detectabil cu acest echipament este de 1 μm. Componentele

principale ale analizorului sunt tubul pentru raze X (X-Ray Tube),

intensificatorul de imagine si detectorul digital. Intr-un

tub cu vid electronii sunt emisi de catre un filament incalzit si apoi sunt

accelerati spre un anod de diferenta de potential, Uacc. Electronii

accelerati trec printr-o gaura a anodului si intra in campul unei lentile

magnetice care focalizeaza fasciculul electronic intr-un mic spot de cativa

microni in diametru pe tinta. Tinta consta intr-un strat subtire de tungsten

depus pe o placheta usoara de metal care serveste totodata ca fereastra de

iesire pentru radiatia X. In stratul de tungsten electronii sunt brusc

decelerati, de unde sunt generate razele X.

Fig. 3.1. Analizorul cu raze X Fig. 3.2. Conversia

razei X in domeniul vizibil

De aici, spotul focal reprezinta o foarte mica sursa de

raze X care permite cele mai patrunzatoare imagini cu rezolutia de ordinul

micrometrilor. Curentul fasciculului de electroni este controlat de polarizarea

tensiunii Ug prin intermediul electrodului grila Wehnelt. Un set de

bobine de deflexie aliniaza fasciculul de electroni cu axa optica a lentilelor.

Deoarece spotul focal este situat la o mica distanta de cel mult 0.4mm de fata

opusa a ferestrei de iesire, conul de raze X se imprastie sub un unghi de

170˚.

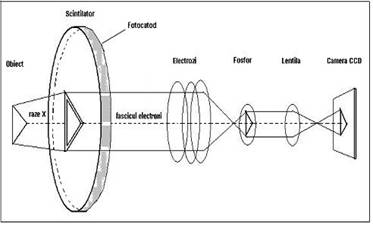

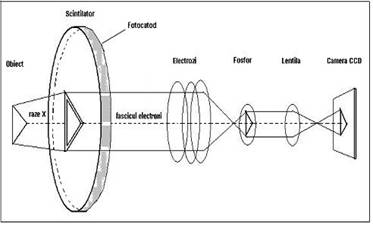

Dupa ce ajunge la intrarea intensificatorului imaginea

invizibila a umbrei rezelor X este convertita in lumina vizibila prin

intermediul unui cristal avand proprietatea de scintilatie. De la fotocatod

aceasta raza de lumina elibereaza un fascicul de electroni care acum poarta

informatia despre imagine. Electronii sunt accelerati si focalizati de un camp

electric spre un ecran de fosfor unde se produce o imagine stralucitoare si

vizibila ce poate fi captata de o camera CCD digitala. Ilustrarea conversiei in

domeniul vizibil este redata schematic in figura

Imaginea umbrei de raze X este convertita de o folie

scintilator in lumina vizibila care este detectata direct de o arie de

fotodiode. Principalele avantaje ale acestei tehnici sunt imaginea

nedistorsionata, dinamica marita si rezolutia contrastului superioara.

Fig. . Magnitudinea Fig. . Absorbtia razelor X de diferite materiale

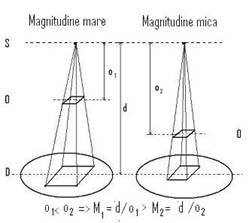

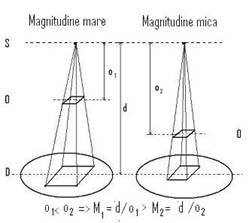

Principiul

operarii este urmatorul: capsula este iradiata cu un fascicul conic de raze X

astfel incat o imagine marita apare pe un detector. Punerea in evidenta a unui

defect prin intermediul imaginii este posibila datorita urmatoarelor

caracteristici: magnitudine, rezolutie si contrast. Rezolutia realizabila este in principal

determinata de dimensiunea sursei de raze X. Magnitudinea este data de

geometria fasciculului de raze X, M =d/o (v.figura 9) si poate avea valori

cuprinse intre 1000 si 2500. Recunoasterea unei caracteristici individuale ale

obiectului depinde de contrastul introdus de aceasta caracteristica pe imagine.

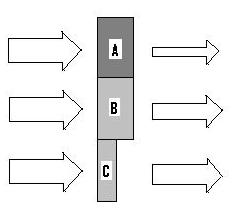

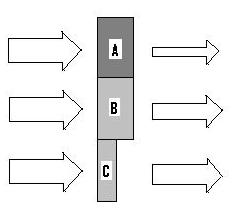

Din punct de vedere fizic, contrastul provine din absorbtia diferita a razelor

X de catre diferite arii ale obiectului, care poate fi datorata variatiei

grosimii sau variatiei materialului. In figura 10 este ilustrat acest lucru:

obiectul A are aceeasi grosime ca si obiectul 2, dar absoarbe mai mult razele X

datorita unei densitati mai mari sau a unui numar atomic mai mare al

materialului. Obiectul C, care este din acelasi material ca si obiectul B,

absoarbe mai putina radiatie decat acesta din urma pentru ca are grosimea mai

mica.

O problema inca in dezbatere este daca examinarea

voidurilor este o problema de energie a nivelelor razelor X sau a unghiului

fasciculului. Extreme in energia nivelelor pot rezulta fie dintr-o trecere

falsa, fie dintr-o cadere falsa. Spre deosebire de alte criterii de test unde

verdictul Acceptat/Neacceptat este specificat de o anumita componenta a unui

echipament, inspectia cu raze X nu este standardizata. Tipul de voiduri nu este

specificat (spre exemplu, voiduri la suprafata sau voiduri in interiorul

lipiturii). IPC recomanda ca aria maxima a unui void sa nu depaseasca 25% din

suprafata unui ball. Facand un mic calcul geometric rezulta ca nici un void nu

trebuie sa aiba diametrul mai mare decat raza ballului.

a.

a.  b.

b.

a.

a.  b.

b.