STUDII EXPERIMENTALE - PIGMENTI

Consideratii

generale

Obtinerea

pigmentilor termorezistenti pentru colorarea glazurilor si

emailurilor presupune utilizarea unor retele cristaline care sa

reziste la actiunea combinata a temperaturii si

agresivitatii chimice a topiturii generatoare de glazura sau

email. Silicatul de zirconiu (ZrSiO4), prezinta o retea

cristalina cu o buna comportare in calitate de retea gazda

pentru diversi ioni cromofori, permitand obtinerea unei game

relativ largi de pigmenti:

Zr1-xV SiO4 - bleu, Zr1-xPr

SiO4 - bleu, Zr1-xPr SiO4 - galben, Zr1-2xFe

SiO4 - galben, Zr1-2xFe SiO4 - rosu caramiziu [18, 81]. Pe

langa aceste culori, in literatura, mai sunt semnalati si

alti pigmenti cu structura de zircon, cum sunt: (Zr, Mn)SiO4

- roz si (Zr, Cr)SiO4 - verde, Zr1-3xCo

SiO4 - rosu caramiziu [18, 81]. Pe

langa aceste culori, in literatura, mai sunt semnalati si

alti pigmenti cu structura de zircon, cum sunt: (Zr, Mn)SiO4

- roz si (Zr, Cr)SiO4 - verde, Zr1-3xCo SiO4 - roz.

SiO4 - roz.

Pigmentii

termorezistenti cu structura de zircon sunt dintre cei mai

studiati; problemele legate de factorii care influenteaza

obtinerea acestor pigmenti de culori intense, reproductibile si

cu o buna stabilitate fata de agesivitatea topiturilor nu sunt

insa pe deplin elucidate. In special in cazul pigmentilor cu

continut de vanadiu, intervin probleme derivate din capacitatea acestuia

de a realiza cifre de oxidare diferite si in mod implicit culori diferite

in functie de conditiile de lucru. In general compusii cu V5+

prezinta culoare galbena, cei cu V4+ culoare

albastra, iar cei cu V3+ culoare verde. Obtinerea

pigmentilor bleu cu structura de zircon presupune creerea acelor

conditii de sinteza care sa conduca la includerea V4+

in reteaua cristalina a zirconului. Daca are loc legarea

vanadiului sub forma de V5+ in reteaua cristalina a

baddeleyitului (Zr1-2xY V

V O2 sau Zr1-2xV

O2 sau Zr1-2xV O2), se dezvolta culoarea galben respectiv

galben - verzui [82]. Din pacate pigmentii galbeni cu structura

de baddeleyit prezinta o slaba rezistenta fata de

agresivitatea topiturilor.

O2), se dezvolta culoarea galben respectiv

galben - verzui [82]. Din pacate pigmentii galbeni cu structura

de baddeleyit prezinta o slaba rezistenta fata de

agresivitatea topiturilor.

Scopul determinarilor experimentale

consta in urmarirea

efectului pe care il au conditiile

de lucru (temperatura, prezenta unor adaosuri mineralizatoare) asupra

culorii pigmentilor bleu cu

structura de zircon.

2. Mod de lucru

Materiile

prime utilizate au fost: ZrO2 (baddeleyit), SiO2

(cuart macinat - MINDO Dorohoi),

V2O5 (Fluka), NaCl, LiF, KCl.

Omogenizarea

amestecurilor s-a facut pe cale umeda in moara cu bile (Pulverisette)

timp de 30 minute, urmata de uscare in etuva, mojarare si apoi

calcinare la diverse temperaturi.

Compozitia

amestecurilor studiate in vederea obtinerii pigmentilor bleu cu

structura de zircon este prezentata in tabelul 1.

Dupa

ardere la temperaturile precizate in tabelul 1, asupra pigmentilor s-au

facut observatii vizuale si apoi au fost supusi

macinarii si spalar Dupa uscarea pigmentilor

s-a determinat compozitia fazala a acestora prin difractie RX

(utilizand un difractometru DRON 3, radiatia CuKa); caracterizarea culorii

pigmentilor s-a facut prin spectrofotometrie de reflexie difuza.Testarea

unora dintre pigmentii obtinuti s-a facut in colorarea unei

glazuri de tip vitrus cu temperatura de ardere 1180 - 1200 C, in conditii industriale la S.C.

CRINUL S.A. Timisoara.

3. Rezultate

si discutii

Datele prezentate in tabelul

1 permit urmatoarele observatii:

In probele 1a si 1b cu raport molar  si acelasi

adaos de NaCl 10% (precum si 2% Bi2O3) exista o

diferenta clara la toate temperaturile de calcinare;

aceasta diferenta consta in aparitia culorii galben

sau galben-verzui in cazul probei calcinate neacoperit, in special la

suprafata amestecului. In profunzimea incarcaturii culoarea

probelor este bleu, similara cu cea din creuzetele acoperite. Culoarea

galben sau galben-verzui reflecta prezenta V5+.

si acelasi

adaos de NaCl 10% (precum si 2% Bi2O3) exista o

diferenta clara la toate temperaturile de calcinare;

aceasta diferenta consta in aparitia culorii galben

sau galben-verzui in cazul probei calcinate neacoperit, in special la

suprafata amestecului. In profunzimea incarcaturii culoarea

probelor este bleu, similara cu cea din creuzetele acoperite. Culoarea

galben sau galben-verzui reflecta prezenta V5+.

In cazul probelor 2a si 2b cu raport molar si cu acelasi adaos de NaCl si Bi2O3,

ca si in probele 1a si 1b se constata o culoare foarte

apropiata de cea a probelor similare din seria 1. Tinand seama de

raportul molar ZrO2/SiO2 supraunitar ne-am fi putut

astepta ca pe langa (Zr1-xV

si cu acelasi adaos de NaCl si Bi2O3,

ca si in probele 1a si 1b se constata o culoare foarte

apropiata de cea a probelor similare din seria 1. Tinand seama de

raportul molar ZrO2/SiO2 supraunitar ne-am fi putut

astepta ca pe langa (Zr1-xV SiO4-bleu) sa se formeze si Zr1-2xV

SiO4-bleu) sa se formeze si Zr1-2xV O2 (galben) si ca urmare culoarea probelor

din seria 2 sa fie sensibil mai galbena decat a celor din seria 1.

Intrucat aceasta presupunere nu se verifica este clar ca

prezenta vanadiului sub forma 4+, este determinata in special de

atmosfera favorabila (practic neutra) asigurata de prezenta

NaCl. Mai mult, din punct de vedere practic nu se justifica utilizarea

unor amestecuri cu raport molar ZrO2/SiO2>1. Stratul

superficial de culoare galbena al probelor calcinate sugereaza un

continut insuficient de NaCl in aceasta zona; peste 800 C o parte din NaCl din stratul superficial se

pierde prin volatilizare, iar topitura de NaCl se scurge partial spre

partea inferioara a incarcatur

O2 (galben) si ca urmare culoarea probelor

din seria 2 sa fie sensibil mai galbena decat a celor din seria 1.

Intrucat aceasta presupunere nu se verifica este clar ca

prezenta vanadiului sub forma 4+, este determinata in special de

atmosfera favorabila (practic neutra) asigurata de prezenta

NaCl. Mai mult, din punct de vedere practic nu se justifica utilizarea

unor amestecuri cu raport molar ZrO2/SiO2>1. Stratul

superficial de culoare galbena al probelor calcinate sugereaza un

continut insuficient de NaCl in aceasta zona; peste 800 C o parte din NaCl din stratul superficial se

pierde prin volatilizare, iar topitura de NaCl se scurge partial spre

partea inferioara a incarcatur

In seriile 3 si 4 de

probe s-a marit proportia de substitutie Zr4+ cu V4+

si proportia de NaCl. In seria 3, Bi2O3

lipseste, iar in seria 4 este prezent si Bi2O3.

Prima remarca este ca de aceasta data probele acoperite

si neacoperite arata practic la fel in intreaga

incarcatura culoarea probelor este bleu intens. Punem

aceasta situatie favorabila pe seama unei cantitati

suficiente de NaCl pentru a asigura atmosfera favorabila includerii

vanadiului sub forma 4+ in reteaua zirconiului.

Intre probele din seria 3

si cele din seria 4 nu exista o diferenta sensibila de

culoare, ceea ce inseamna ca nu se manifesta un rol sensibil

pozitiv al Bi2O3 si prin urmare nu se justifica

utilizarea lui. Tinand cont de continutul de NaCl ridicat necesar

pentru obtinerea unor pigmenti de culoare intensa si

omogena in volumul probei consideram ca rolul de mineralizator

atribuit in multe lucrari clorurii de sodiu este nepotrivit. In realitate

rolul NaCl este acela de a asigura o topitura si o atmosfera

neutra care sa favorizeze includerea V4+ in reteaua

cristalina a ZrSiO4. Rolul de flux (topitura de

temperatura ridicata) atribuit clorurii de sodiu in unele

lucrari din literatura consideram ca este cel adecvat.

Aceasta constatare este sustinuta inclusiv de comportarea cu

totul particulara a V2O5 si anume temperatura

de topire foarte scazuta (675 C) care sugereaza ca utilizarea mineralizatorilor specifici

pentru reactii in stare solida nu este neaparat necesara.

In probele 5 si 6 s-a

urmarit efectul unui adaos de 15% amestecuri de saruri NaCl si

KCl, respectiv NaCl si LiF in rapoarte molare corespunzatoare

compozitiilor eutectice din sistemele respective [4]. Rezultatele obtinute sunt sensibil mai slabe decat pentru probele din

seria 3 si 4.

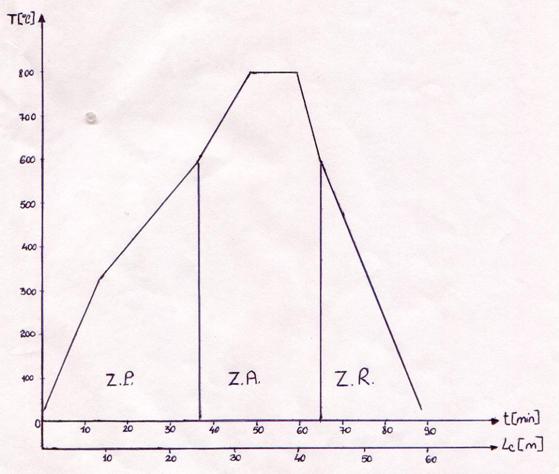

In ce priveste temperatura optima de sinteza a acestor

pigmenti putem considera ca aceasta este 1000 C;

chiar daca culoarea probelor la 1000 C este practic la fel cu cea a probelor calcinate la 900 C este

de asteptat ca pigmentul obtinut la 1000 C cu

palier 2 ore va avea o comportare mai

buna in contact cu topiturile generatoare de glazuri.

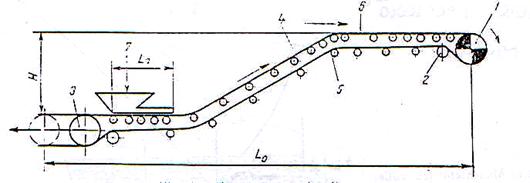

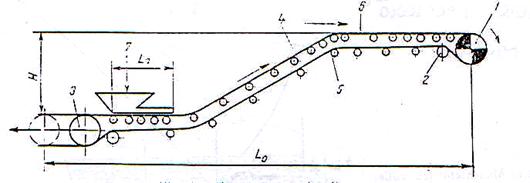

Pentru pigmentul 3b obtinut la 1000 C cu

palier 2 ore spectrul de difractie RX este prezentat in figura 2. Se

observa ca ZrSiO4 este practic faza unica.

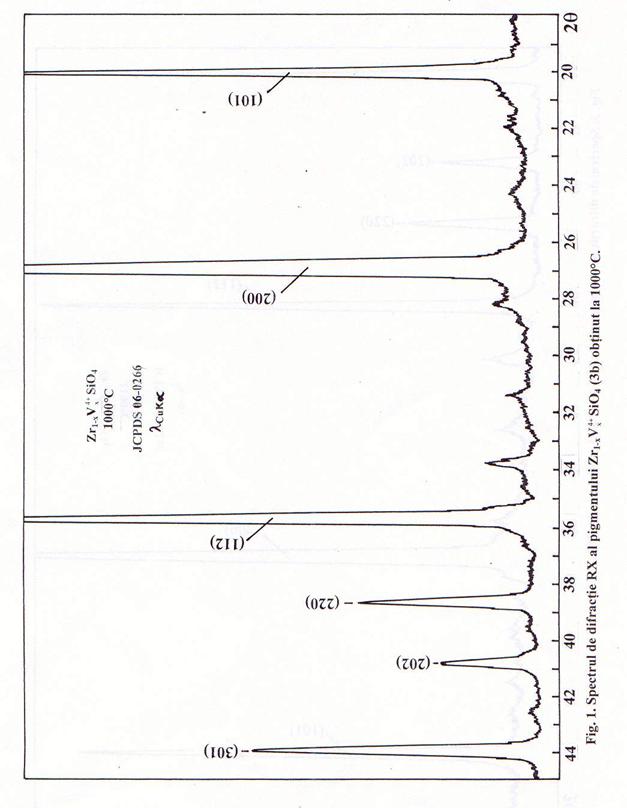

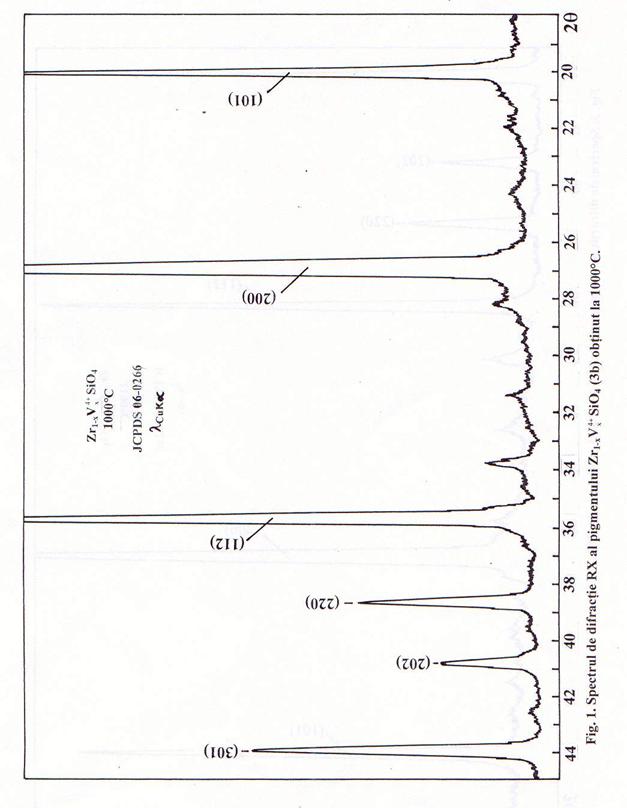

Spectrul de reflexie difuza al pigmentului 3b este

prezentat in figura 1.

Fig. 1. Spectrul de reflexie difuza al pigmentului

Zr1-xV SiO4 obtinut la

1000°C.

SiO4 obtinut la

1000°C.

Se remarca cele trei benzi de

absorbtie la aproximativ 780 nm, 630 nm si sub 300 nm (in domeniul

UV). Aceste trei benzi sunt atribuite in literatura pentru V4+

[83,84]

Pentru verificarea experimentala a pigmentului

obtinut: bleu (proba 3b) acesta a fost testat in colorarea unei glazuri de

tip vitrus, cu temperatura de ardere 1180 - 1200 C.

Pigmentul a fost introdus in proportie de 6%.

Glazura obtinuta arata ca acest pigment

prezinta o comportare buna in aceste conditii dure de utilizare.

Fig.2. Spectrul de difractie

RX al pigmentului Zr1-xV SiO4 (3b) obtinut

la 1000°C.

SiO4 (3b) obtinut

la 1000°C.

Concluzii:

o Conditiile optime de

sinteza pentru pigmentul bleu cu structura de zircon constau in

temperatura de calcinare 1000 C cu palier de o ora, o

atmosfera neutra asigurata de topitura de NaCl in proportie de aproximativ 15% si

o compozitie chimica apropiata de stoechiometria Zr1-xV SiO4.

SiO4.

PROIECTARE TEHNOLOGICA

I1.Descrierea tehnologiei alese

In aceasta parte a lucrarii se urmareste proiectarea

si calculul unei tehnologii de obtinere a unui pigment din sistemul

ZrO2-SiO2, in care cromofor este V4+.

Pentru obtinerea acestui pigment se foloseste procedeul de

fabricatie a pigmentilor pe cale umeda.

Pentru ca pigmentul sa corespunda cerintelor de calitate

cerute, acesta se macina pana la trecerea totala prin sita de

10000 ochiuri/cm2.

Se urmareste sinteza unui astfel de pigment deoarece este

rezistent la temperaturi inalte si are o mare putere de colorare.

Pentru

arderea pigmentului se foloseste un cuptor tunel cu tuburi radiante.

Productivitatea liniei

tehnologice care se proiecteaza este de 30 kg /ora.

I2.Fluxul

tehnologic de obtinere a pigmentului

SiO2 ZrO2 V2O5

I3.Principalele

faze ale procesului tehnologic

Pregatirea materiilor prime ca

prima faza a fabricatiei, are un rol hotarator asupra

calitatii produselor. Impuritatile, mai ales metalele si

sulfurile si duritatea apei utilizate influenteaza vizibil

nuanta pigmentilor obtinuti. O cerinta importanta

pentru obtinerea pigmentilor cu calitati constante, este

constanta materiilor prime si absenta impuritatilor.

I3.1.Dozarea

materiilor prime

Dozarea se face cu un alimentator cu

banda, tinand seama de reactivitatea reactantilor, capacitatea

morii si de pierderile tehnologice. Dozarea materiilor prime trebuie

facuta cu mare atentie si precizie pentru a putea

obtine culori reproductibile.

I3.2. Omogenizarea amestecului de materii prime

Omogenizarea amestecului de materii

prime este o etapa esentiala in vederea asigurarii unui cat mai bun contact

intre reactantii aflati in stare solida. Omogenitatea este una

din conditiile de baza care determina calitatea pigmentului obtinut.Aceasta se poate analiza

umeda, cand este necesara si o omogenizare avansata si

pe cale uscata, cand reactiile de sinteza au loc mult mai

usor si sunt inlesnite de aportul mineralizatorilor.

Procedeul umed

asigura o omogenitate mai buna, insa necesita o uscare

ulterioara.

Omogenizarea umeda

Omogenizarea

umeda se practica atunci cand se impune o omogenizare avansata a

amestecului de materii prime. Dozarea are loc in mod normal, tinand seama

de corectiile de umiditate a amesteculului de materii prime pe cantare

automate, balante tehnice.

Componentele

retetei de fabricatie se introduc in ordinea cantaririi in moara

cu bile. Se adauga cantitatea optima de apa conform

prescriptiei fisei tehnologice (50-60% fata de totalul de

material solid).Raportul material : bile este de preferinta 1:1

pana la 1:1,3. Daca una din materiile prime nu este pulverulenta

omogenizarea se prelungeste pana la macinarea acestuia.

Uscarea are loc in

uscator la temperatura de 150-1800C . Masa omogena

uscata se marunteste in dezintegrator. Pudra omogena

obtinuta se incarca in capsule de material refractar si se

supune tratamentului termic de sinteza pigmentului.

Omogenizarea

uscata

Omogenizarea

uscata se face in recipienti ceramici cilindrici in rotatie sau

in mori cu bile cu diferite capacitati in functie de cantitatea

de material luat in lucru. Omogenizatoarele in "V", care se rotesc in jurul axei orizontale minim o jumatate de

ora pentru fiecare sarja, duc la obtinerea unor amestecuri

corespunzatoare. Daca unul dintre constituenti are tendinta

de aglomerare sub forma de bulgari, amestecul descarcat din

omogenizatoare trebuie sitat printr-o sita de 25-100 ochi/cm2.

Controlul omogenitatii se face prin tasarea amesteculului uscat

si intinderea lui in strat subtire pe o coala alba de

hartie.

Daca urma pe hartie are

culoarea omogena , omogenizarea este corecta.

Controlul se mai

poate realiza prin sitarea a 200g amestec prin sita cu 1000 ochi/cm2.

Daca reziduul nu prezinta granule ale unui singur component,

omogenizarea se considera corespunzatoare.

I3.3. Uscarea pigmentului

Uscarea pigmentului se poate realiza

prin trecerea suspensiei prin atomizor, filtru-presa sau incarcarea in tavi si evaporarea

mediului de spalare in uscatoare tambur la 100-1500C.

Uscarea se face

diferentiat pentru fiecare pigment in parte.

Controlul

uscarii se face prin determinarea continutului de umiditate al

produsului supus uscar

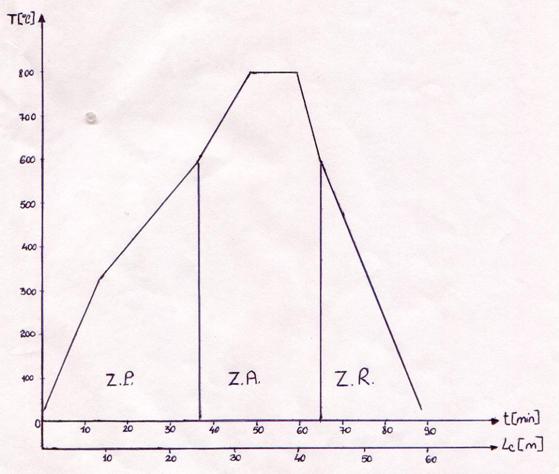

I3.4. Calcinarea - sinteza pigmentului

Cei mai importanti parametrii ai

acestei faze sunt : temperatura maxima de ardere, durata arderii si

atmosfera din cuptor.Acesti parametrii se stabilesc experimental si

trebuie respectati pentru a se obtine o culoare reproductibila.

Sinteza propriu-zisa a

pigmentului are loc in timpul arderii in urma reactiilor in faza

solida, unde are loc degajarea unor substante volatile. Produsul

final al reactiei, pigmentul, suporta fara

transformari incalzirea ulterioara la temperaturi inalte.

Cuptoarele de calcinare pot fi

electrice sau cu gaz , cu functionare periodica, pentru a avea

posibilitatea schimbarii usoare a diagramei de ardere.

Pentru productia de serie se pot

utiliza si cuptoare tunel. Timpul si temperatura de ardere depind de

natura pigmentului si de compozitia procentuala a componentilor.

Pigmentul calcinat se prezinta

sub forma de praf sau de masa compacta.

I3.5. Macinarea pigmentului

Macinarea pigmentului se face

in mori cu bile, captuseala si bilele pot fi din materiale

superaluminoase, rezistente la uzura. Mediul de macinare cel mai

frecvent folosit este apa, dar se pot folosi uneori si medii cu densitate

mai mica, obtinand astfel fineti mai avansate. Finetea de

macinare este un factor determinant al puterii de colorare a

pigmentilor.

Timpul optim de macinare se

determina in cadrul fiecarui pigment in parte pentru pentru atingerea

finetii impuse. El se determina experimental prin verificarea

restului pe sita.In general durata macinarii in cazul morilor de

50-100 litri pentru raport (molar) material : bile: apa de 1:1,5:0,5 este,

pana la trecerea integrala prin sita de 0063, de 30-40 ore.

I3.6. Sitarea pigmentilor

Se realizeaza cu scopul de a

obtine o anumita granulatie a pigmentului impusa de la

inceputul procesului tehnologic.

Se folosesc site vibratoare cu un

singur arbore. In mod conventional, se imparte domeniul de finete al

granulatiei cercetate pe site, in :

granulatii grosiere :

4-100mm

granulatii mijloci :

0,2-4mm

granulatii fine: 0,4m-0,2mm

I3.7. Spalarea pigmentului

Suspensia de pigment

rezultata la macinare se separa cantitativ de bile si se

trece in vasul de spalare.

Spalarea pigmentului se face

cu apa calda sau acizi in

solutii diluate, conform fisei tehnologice intocmite pentru fiecare

pigment in parte.

Spalarea are loc in bazine

emailate, din otel-inox sau din material plastic, prin decantare.

Pigmentul se spala de obicei

cu 8-10 ape de spalare pana rezulta o apa incolora

si pH neutru.

I3.8. Ambalarea , marcarea si depozitarea pigmentului

Ambalarea trebuie sa

asigure neimpurificarea pigmentului atat la ambalare cat si la transport.

Pulberile de pigment se

ambaleaza in cutii de material plastic cu capacitate de 8-10 kg sau pungi de hartie de 20-25 kg

si se depozitaeza in spatii uscate, ferite de intemperii si

mediul poluant de gaze.

Fiecare ambalaj va fi marcat cu

o eticheta care contine urmatoarele date : unitatea furnizoare,

simbolul produsului, culoare similara, numarul si data

fabricatiei lotului.

Pigmentii ceramici se

depoziteaza in incaperi uscate si acoperite.

I3.9. Transportul pigmentilor

Transportul pigmentilor se

face cu transportoarele cu banda. Acestea servesc pentru transportul

materiilor prime pulverulente sau a sacilor, butoaielor.

I4.Incadrarea fluxului tehnologic cu utilaje

Hala de materii

prime

Calculul necesarului de materii

prime se face astfel incat sa se asigure un stoc de materii prime necesare

productiei fabricii la capacitate normala, pe trei luni de zile. Hala

de materii prime este impartita in mai multe compartimente, in

care se depoziteaza materii prime necesare. Tinand cont ca

materia prima folosita in fabrica este in stare afinata, se

aleg dimensiunile boxei de 20 [m] lungime, 3 [m] latime si 2 [m]

inaltine. Din boxa, materiile prime sunt transportate cu vagonul

la banda de transport.

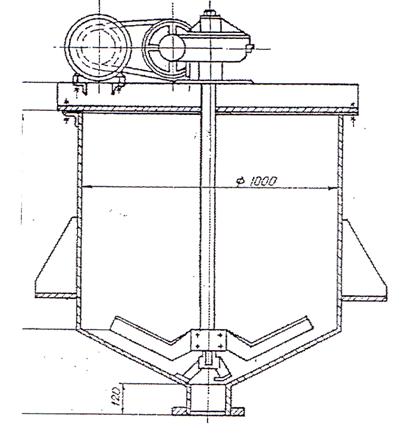

Transportoare cu

banda

- viteza : 1 m/s ;

- numarul insertiilor = 2

;

Servesc pentru

transportul orizontal sau in panta ascendenta sau in descendenta

a materiilor prime pulverulente sau a bucatilor, rocilor, butoaielor.

Benzile folosite difera prin

lungime. Banda este o fasie de material textil impregnata cu

insertie de bumbac, material plastic, impletitura de sarma,

otel, etc. Banda este intinsa pe doi tamburi, unul de antrenare,

celalalt de intindere si este mentinuta de role.

Alimentarea benzii se face printr-o

palnie cu dispozitiv de repartizare uniforma. Caracteristicile benzii

folosite sunt :

latimea benzii : 300

mm ;

panta maxima : 100

;

diametrul rolei

sustinatoare = 100 mm ;

distanta intre rolele de

transport = 1800 mm .

Cantarul

automat cu recipient

Intrucat in cazul realizarii

pigmentilor se cere o precizie de lucru avansata, iar dozatoarele

gravimetrice cu functie continua, nu sunt suficient de

satisfacatoare din acest punct de vedere, se foloseste un

dozator cu functie intermitenta si anume cantarul automat cu

recipient.

De mentionat ca precizia

dozarii la cantarul automat cu recipient se realizeaza la o umiditate

constanta a materiilor prime.

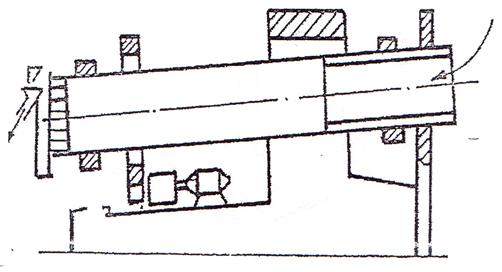

Vas de

dizolvare cu agitator

Vasul de dizolvare cu agitator este

alcatuit dintr-un rezervor de tabla sau otel cu fundul inclinat spre

centru. In centrul rezervorului se roteste un ax vertical prevazut cu

mai multe brate pe care sunt amplasate palete, care au rolul de a antrena

materialul solid depus catre partea centrala. Solutia este

evacuata prin jgheab.Vasul este folosit pentru spalarea pigmentului

obtinut in urma macinar

Caracteristicile tehnice sunt

redate in tabelul de mai jos :

Marimea caracteristica U.M. Valoare

Diametrul m 1,2

Inaltimea m 2,5

Volumul m3 2,8

Viteza periferica m/s 0,05

a bratelor

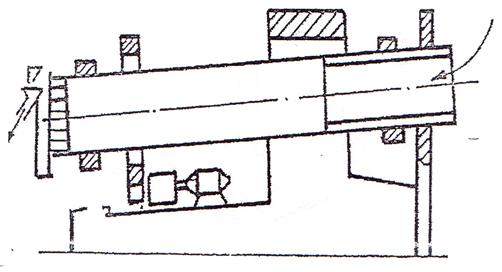

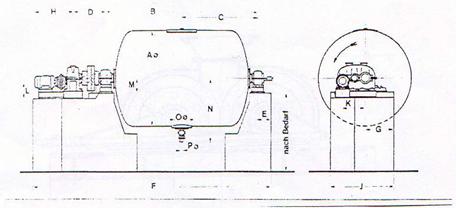

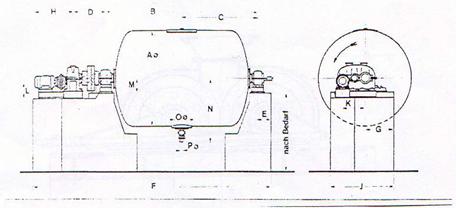

Uscator tambur

Se foloseste pentru uscarea pigmentului

spalat si pentru uscarea amestecului de materii prime.

Uscatorul tambur se compune

dintr-un tambur cilindric gol sau cu sicane interioare inclinat cu 4-6%

fata de orizontala si se invarte pe rola de sprijin.

Materialul circula in contracurent cu gazele de ardere. Antrenarea

tamburului se face printr-o coroana dintata si angrenaj cu

roti conice de la un motor electric.

Caracteristicile tehnice sunt

redate in tabelul urmator :

Marimea caracteristica U.M. Valoare

Timp de uscare min 30

Grad de umplere % 12

Diametrul m 0,85

Lungime M 4

Unghi de inclinatie grade 5

Temp.de uscare 0C 600

Viteza de uscarea m/s 2

a gazelor

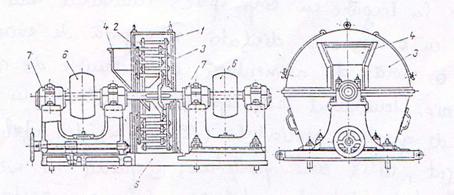

Dezintegratorul

Se foloseste pentru macinarea

unor materiale minerale relativ moi.

Materialul introdus in palnia de

alimentare ajunge pe ciocane, de unde este proiectat dupa directia

rezultantei intre forta centrifuga si forta de soc

dirijata tangential. Particulele de material ajung astfel la randul

urmator de ciocane al celuilalt rotor.

Materialul sfaramat se

aduna in partea de jos a dezintegratorului, de unde este evacuat.

Finetea de macinare este

proportionala cu numarul randurilor de ciocane.

Caracteristicile sunt redate mai jos :

Marimea caracteristica U.M. Valoare

Turatia rot/min 1000

Putere necesara kw 2,9

Masa kg 650

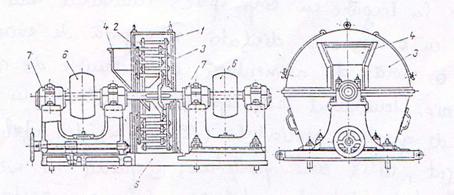

Concasor cu valturi

Se compune in majoritatea cazurilor

din daua valturi dispuse paralel, care se rotesc in sensuri opuse in

jurul axelor lor orizontale; bucata de material de maruntit este prinsa

de valturi in spatiul dintre ele si supusa

maruntirii prin zdrobire si partial prin frecare.

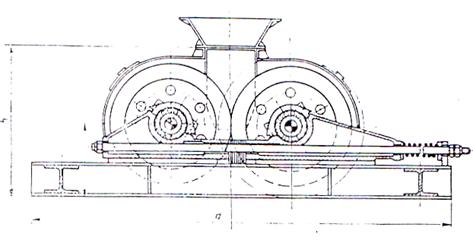

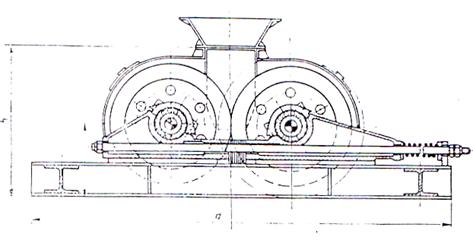

Moara cu bile

Se foloseste la omogenizarea

si maruntirea materialelor prin efectul combinat de lovire si

frecare a unor corpuri de macinare libera.

Ea se compune dintr-un tambur

cilindric, care se roteste in jurul axului sau orizontal si

prezinta doua capace.

Capacele sunt turnate dintr-o

singura bucata sau asamblate prin presare, rezemate pe cuzinetii

asezati de obicei in lagare cu corp sferic.Tamburul mai este

prevazut cu o coroana dintata si o gura de

evacuare. Moara mai are o gura de alimentare, o transmisie de actionare

si o palnie.Tamburul este captusit in interior cu placi de

blindaj de grosime variabila (15-16 mm) din otel turnat sau forjat,

silex sau portelan; corpurile de macinare sunt executate tot din

otel sau silex sau portelan.

Caracteristicile tehnice sunt

redate in tabelul urmator :

Marimea caracteristica U.M. Valoarea

Lungimea tamburului mm 430

Diametrul tamburului mm 500

Volumul l 40

Turatia rot/min 60

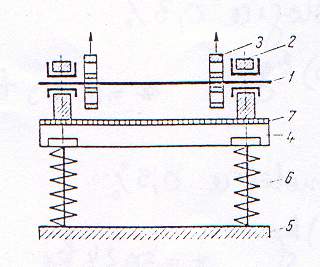

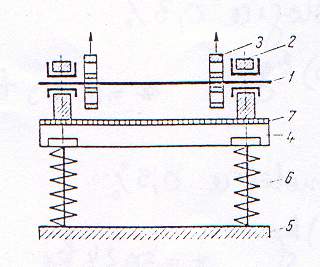

Sita vibratoare cu un

singur arbore

Se foloseste in scopul

efectuarii controlului maruntirii materialului, pentru a ajuta

deplasarea materialului pe sita si implicit pentru marirea

productivitatii, inclinarea sitei este de 240.

Frecventa vibratiilor este de 1000/min.si amplitudinea de 1,5

mm.

Arborele drept rezemat pe

lagare, fixat pe cadrul sitei este prevazut cu doua discuri de

masa excentrica.

Cadrul se sprijina pe un

batiu prin intermediul arcurilor.

Vibratiile libere sunt generate de forte centrifuge generate de

masele excentrice.

Marimea caracteristica U.M. Valoare

Nr.tesuturilor de sarma mm-2 0,0602 Latura interioara a

ochiului mm 0,065

Nr de ochiuri cm-2 10000

Toleranta maxima admisa

la dimensiunea

nominala

% 50

Valoarea maxima a

laturii mm 0,037

Toleranta medie

admisa a

laturii % ±6

Nr. maxim de ochiuri cu

valoare maxima % 6

Diametrul sarmei mm 0,025

Suprafata activa de

cernere % 25

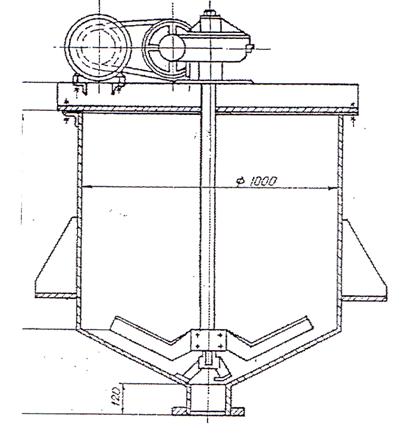

Silozul-Buncarul

Silozul este un recipient in care se

depoziteaza materialele pentru scurta durata, pe parcursul

procesului tehnologic intre diferite faze ale fabricatiei. In fluxul

tehnologic se foloseste pentru depozitarea in diferite faze ale procesului

de fabricatie inainte de impachetare.

Forma buncarelelor este de

obicei conica cu fund plat sau cilindrica cu fund conic.

Cuptor

tunel cu role

Este un agregat de productie

proprie , care a fost proiectat special pentru productivitatea

preconizata.

I5.Bilantul de

materiale

Pentru fiecare operatie din

fluxul tehnologic se fixeaza pierderile si in functie de

productia ce trebuie realizata se intocmeste bilantul de

materiale. Calculul bilantului de materiale duce in final la aflarea

cantitatilor de materii prime necesare pentru a realiza o

productie planificata.

Consideram productivitatea

instalatiei in produs final de 30kg/ora.

Ambalarea - pierderi

tehnologice 0,3%

100kg . . . . . . . . (100 - 0,3) kg

x = 30,09kg

x . . . . . . . . . . .30kg

Dezaglomerare - pierderi

tehnologice 0,5%

100kg . . . . . . . . .(100 - 0,5) kg

x = 30,24kg

x . . . . . . . . . . ..30,09kg

Uscare - pierderi tehnologice

0,5% , umiditate initiala 20%

100kg . . . . . . . . .(100 - 0,5) kg

x = 30,39kg

x . . . . . . . . . . .30,24kg

Cantitatea de pigmenti intrata la

uscare :

100kg . . . . . . . . .80kg

x

= 37,98 kg pigment umed

x . . . . . . . . . ..30.39kg

Cantitatea de apa

eliberata din pigment intr-o ora

37,98 - 30,39 =

7,59kg/ora ; umiditate finala 0,5%

Spalare - pierderi

tehnologice 1%

Spalarea se face cu 100m3

apa la tona de pigment

100kg . . . . . . . ..(100-1) kg

x = 30,64kg

x . . . . . . . . ..30.39kg

Pentru spalare se foloseste

:

1000 m3 apa . . . . . . 1000kg

pigment

x = 3,069m3 apa

x . . . . . . . . . . 30,69 kg

De la spalare rezulta

: 3069 - 7,59 = 3061 kg apa

Sortare - pierderi tehnologice

0,5%

100kg . . . . . . . . .(100 - 0,5) kg

x = 30,84kg

x . . . . . . . . . . . 30,69kg

Macinare - pierderi

tehnologice 1,5%

100kg . . . . . . . . . . ..(100 - 1,5) kg

x = 31,31kg

x . . . . . . . . . . . . .30,84kg

Concasare - pierderi

tehnologice 1,6%

100kg . . . . . . . . . . . .(100 - 1,6) kg

x = 31,82 kg

x . . . . . . . . . . . . . 31,31kg

Transport - pierderi

tehnologice 0,01%

100 kg . . . . . . . . . . ..(100 -

0,01) kg

x = 31,82 kg

x . . . . . . . . . . . . . .31,82 kg

Calcinare - pierderi

tehnologice 4%

100 kg . . . . . . . . . . .(100 - 4)

kg

x = 33,14 kg

x . . . . . . . . . . . . .31,82 kg

Incarcare

in cuptor - pierderi tehnologice 0,01%

100 kg . . . . . . . . . . .(100 -

0,01) kg

x = 33,14 kg

x . . . . . . . . . . . . 33,14 kg

Transport : - pierderi

tehnologice 0,01%

100 kg . . . . . . . . . . (100 -

0,01) kg

x = 33,14

x . . . . . . . . . . . .. . 33,14 kg

Descarcare in cuptor -

pierderi tehnologice 0,01%

100 kg . . . . . . . . . . .(100 -

0.01) kg

x = 33,14kg

x . . . . . . . . . . . . . 33,14 kg

Dezaglomerare - pierderi

tehnologice 0,25%

100 kg . . . . . . . . . . (100 -

0,25) kg

x = 33,22

x . . . . . . . . . . . . .33,14 kg

Uscare - pierderi tehnologice 0,25%

100 kg . . . . . . . . . . (100 -

0,25)kg

x = 33,30kg

x . . . . . . . . . . . . ..33,22kg

Unidiatate initiala 25% , umiditate finala 0,1%

100 kg . . . . . . . . . . . ..75

kg

x = 44,40kg

x . . . . . . . . . . . . ..33,30 kg

Cantitatea de apa eliminata

prin uscare :

44,4 - 33,3 = 11,1 kg

apa

Macinare - omogenizare -

pierderi tehnologice 0,2%

100 kg . . . . . . . . . . ..(100 -

0,2 kg)

x

= 44,49 kg amestec

x . . . . . . . . . . . . . .44,40

kg

0,8 ZrO2 .

0,1 V2O5 . 1 SiO2

M = 0,8 60 = 176,6 kg compus oxidic

176,6 kg . . . .98,4 kg ZrO2 . . . ..18,2

kg V2O5 . . . .60 kg SiO2

33,3 kg . . . . . x . . . . . . . . .y . . . . . . . . ..z

x =18,55 kg ZrO2

y = 3,43 kg V2O5

z = 11,31 kg SiO2

Total pierderi = 10,64%

Apa intrata = 3087,69 kg

Apa iesita = ,69 kg

Schema bilantului de materiale:

Legenda :

ZrO2 Pigment

SiO2 Pierderi

SiO2 Pierderi

V2O5

V2O5

H2O

I6. NOTIUNI GENERALE ASUPRA

CUPTORULUI

Industria silicatilor si a compusilor oxidici se

ocupa de fabricarea liantilor minerali, a sticlei si a

produselor ceramice. Toate procesele tehnologice ale acestor produse, cuprind

una sau mai multe operatii termice, cum sunt : uscarea, arderea,

topirea, recoacerea sau racirea,

care se efectueaza in instalatii speciale, care poarta denumirea

generala de cuptor industrial.

Cuptorul este o instalatie termica in care au loc prin

incalzire transformari fizice, chimice, sau fizico - chimice ale unor

materiale cu structuri si compozitii diferite.

Caldura necesara ansamblului de

transformari ale materialului din cuptor este obtinuta, in cele

mai multe cazuri, prin arderea unui combustibil solid, lichid sau gazos, se mai

foloseste incalzirea electrica sau uneori combinand cele doua

metode.

Fiecare cuptor este destinat

realizarii unui proces

termo - tehnologic bine

determinat, el trebuie sa fie conceput si construit in asa fel,

incat sa satisfaca toate particularitatile si

cerintele speciale ale acestui proces cu maxim de eficienta.

In acest scop, prin proiectare

se vor urmari :

regimul termic prescris sa

fie usor de realizat si de mentinut ;

consumul specific de

caldura sa fie cat mai redus;

productia sa fie

obtinuta cu un minim de cheltuieli de investitie si de

exploatare.

Dezvoltarea noilor

generatii de cuptoare a avut ca idee principala , reducerea

consumului energetic, in special cele legate de arderea si cresterea

productivitatii cuptorului, a gradului de automatizare si

mecanizare.

Geometria spatiului

de lucru a cuptorului, influentand durata de ardere si consumurile

implicate, a suferit modificari fata de cuptoarele clasice, in

sensul ca s-a redus inaltimea si s-a marit

latimea, deoarece temperatura are in mod uniform o distributie

neuniforma pe verticala, ca urmare a tendintei ascensionale a

gazelor fierbinti. Latimea sectiunii transversale a

cuptorului este legata de posibilitatea ca jeturile de gaze sa

penetreze pe aceasta distanta. Pentru a facilita penetrarea

jetului de gaze in stiva, contribuie pozitiv si noul design al

auxiliarilor de ardere si noua dispunere a productilor in stiva.

Tuburile radiante sunt plasate transversal favorizand contactul gazelor cu produsele si transferul termic.

Boltile in arc

au fost inlocuite cu bolti plane pentru impiedicarea stratificarii

din cauza circulatiei gazelor fierbinti.

Pentru

constructia unor astfel de cuptoare s-au folosit materiale usoare

si ultra usoare, cu caracter puternic izolator, care au permis

si noua conceptie de

captusire. In ansamblu, s-a redus greutatea totala a captusel

Carcasa nu este

fixata pe sol, ci simpu sprijinita pe picioare, indirect pe

fundatie pentru realizarea unei alinieri perfecte in lungime si

realizarea unei cote constante a sectiunii cuptorului. Picioarele au un

sistem de fixare a inaltimii cu surub. Asamblarea se face cu

ajutorul unor flanse cu suruburi.

Sistemul de transport

cu role diminueaza consumul de caldura. Patul cu role

reprezinta o vatra, care lucreaza in mod continuu. Aceasta

vatra este o alternanta de spatiu opturat cu fante. Plasand

tuburile radiante tangential, unele sub nivelul rolelor si altele

deasupra, se obtine cel mai bun transfer de caldura si cea

mai buna expunere a produsilor la radiatia gazelor.

Acest tip de cuptor

are printre cele mai reduse consumuri specifice.

Toate rolele aflate

pe un modul de cuptor sunt antrenate simultan si sincron de un

acelasi grup de antrenare.Grupurile functioneaza sincron.

Rolele pot fi : -

metalice, utilizate pana la t = 10000C

-

ceramice, care pot fi :

a) oxidice, mulitice, mulit - corindonice, Tmax

= 12000C

b) neoxidice, din :

carbura de Si, Tmax = 13000C

SiC necristalizata, Tmax =

16000C

Capetele rolelor sunt

bucse metalice, care se fixeaza fata de rola ceramica

cu bolturi. Rola si bucsa au niste gauri ovale. Constructia

rolelor cu bucse la capat, detasabile este necesara,

deoarece rolele se uzeaza si se distrug relativ repede. Pentru

obiectele grele la care principala solicitare a rolelor este incovoierea la

cald, au fost concepute role din SiC infiltrata cu Si.

Materialele de

captusire pot fi : caramizi termoizolatoare, betoane

refractare termoizolatoare si termorezistente, fibre ceramice si

minerale.

I6.1. Calcule preliminarii privind compozitia

produsului pentru care se face arderea

Reteta :

Caolin 52%

Feldspat potasic 23%

Cuart 25%

M caolin = 258

;

M feldspat k

=556 ;

MSiO2 = 60 ;

258 p.g. caolin . . 102g Al2O3 . . 2 60 gSiO2 . . 2 18 g H2O

52 p.g . . . . . . ..x . . . . . . .y . . . . . . ..z

x = 20,56 g Al2O3

y= 24,18 g SiO2

z = 7,25 g H2O

556 p.g. feldspat K . . 94 g K2O . . 102 g Al2O3 . . 6

60 g SiO2

23 p.g.

. . . . . . . . x . . . . . ..y . . . . . . z

x = 3,88 g K2O;

y = 4,22 g Al2O3;

z =

14,89 g SiO2;

Total oxizi:

64,07g SiO2

24,78g Al2O3

3,88g K2O

92,73g amestec

92,73g . . 64,07g SiO2 . . 24,78g

Al2O3 . . 3,88g K2O

100 . . . . . .x . . . . . . .y . . . . . . ..z

x = 69,09 % SiO2

y = 26,72 % Al2O3

z

= 4,18 % K2O

|

Al2O3

|

SiO2

|

K2O

|

|

Caolin

|

20,56

|

24,18

|

|

|

Feldspat

K

|

4,22

|

14,89

|

3,88

|

|

Cuart

|

|

25

|

|

100 26,72 69,09 4,18

I6.2. Predimensionarea cuptorului

Produsele arse in cuptor: farfurii adanci, care

prezinta urmatoarele

caracteristici:

H = 26 [mm]

D = 230 [mm]

G = 360 [g/buc]

Pentru

determinarea densitatii de asezare se alege :

- Latimea cuptorului B = 1,250 [m]

- Inaltimea cuptorului H = 0,162 [m]

- Lungimea L = 1,00 [m liniar]

Volumul util al cuptorului se calculeaza cu formula :

P - productivitatea anuala a cuptorului [t/an]

t- durata ciclului de ardere [h]

G - densitatea de asezare a

incarcaturii [t/m3]

ta -

indice extensiv de functionare a cuptorului [h/an]

m -

cantitatea de rebuturi in timpul arderii [%]

Conform datelor de proiectare initiale :

P =

4000[t/an]; t = 1,5[h]; ta = 5760[ore/an]; m = 1% ;

Modul de

aranjare al farfuriilor :

trei farfurii pe lungime

partu farfurii pe latime

patru farfurii suprapuse pe inaltime

m = 0,36 4) = 17,28 [kg]

V= H B L = 0,162 1 = 0,2[m3]

Densitatea de

asezare a incarcaturii:

Volumul util al cuptorului :

Se adopta :

Lc = 60[m]

I6.3.Calculul combustiei

Compozitia gazului folosit :

CH4 = 99% ; O2 = 0,6% ; N2 = 0,4%

Reactia : CH4 + O2 CO2 + 2H2

a) Cantitatea teoretica de aer

uscat :

a = exces de aer = 1,6

Va = 1,6 m3N

kg

b)

Cantitatea de gaze de ardere :

c) Cantitatea totala de gaze de ardere

Temperatura

calometrica de ardere:

Hi - puterea calorifica inferioara a combustibilului in [Kj/Kg] sau

[Kj/Nm3];

qfiz -

caldura sensibila a combustibilului si aerului preincalzit

in [Kj/Kg] sau [Kj/m3N];

Vg -

volumul de gaze de ardere rezultat [m3N/kg comb.];

qcomb - temperatura combustibilului [0C]

qa - temperatura

aerului carburant [0C]

CpCO2 = 2,3435 [kj/Nm3]

1450 0C CpH2O = 1,876 [kj/Nm3]

CpN2 =

1,448 [kj/Nm3]

CpO2

= 1,533 [kj/Nm3]

I6.4.Bilantul termic al cuptorului

Bilantul termic serveste ca baza pentru calculul consumului de

caldura si determina distributia caldurii in

diferite parti ale cuptorului.

Stabilirea pozitiilor de activ

a) Caldura chimica a combustibilului :

b) Caldura fizica a combustibilului :

c) Caldura fizica a aerului :

d) Caldura fizica a

materialului :

Stabilirea pozitiilor de pasiv

a)

Caldura consumata pentru incalzirea

materialului

b) Caldura evacuata cu gazele la cos

c)Caldura

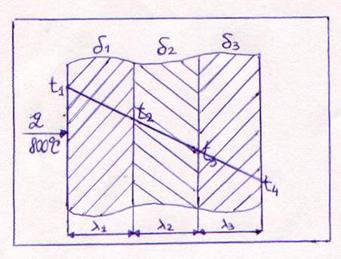

pierduta prin pereti , bolta , vatra

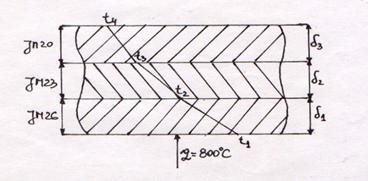

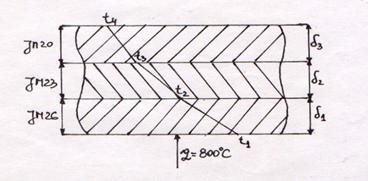

Materialele folosite pentru peretii

laterali , bolta si vatra cuptorului tunel cu role sunt urmatoarele :

caramida

termoizolatoare (JM 26)

caramida

termoizolatoare (JM 23)

caramida

termoizolatoare (JM 20)

placa de silicat de Ca

(1000)

Caracteristici :

JM 26

temperatura maxima de

utilizare 14300C

densitate 0,78 kg dm3

rezistenta la

incovoiere 14 kg cm2

rezistenta la compresiune 17 kg cm2

conductivitate

termica l = 0,27 W m k ; l = 0,29 W m k ;

l = 0,31 W m k ;

JM 20

temperatura maxima de

utilizare 11000C

rezistenta la incovoiere

7,5 kg cm2

rezistenta la compresiune

8,0 kg cm2

densitatea 0,45 kg dm3

conductivitate termica : l = 0,13 W m k ; l = 0,15 W m k ;

l = 0,17 W m k ;

Cal. Sil. 1000

conductivitate termica : l = 0,054 W m k ;

l = 0,058 W m k ;

l = 0,063 W m k ;

l = 0,068 W m k ;

l = 0,074 W m k ;

l = 0,082 W m k ;

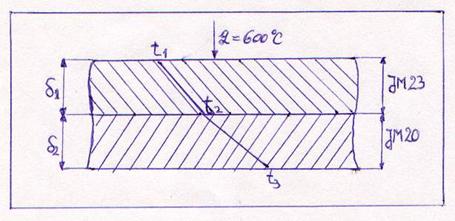

Calculul

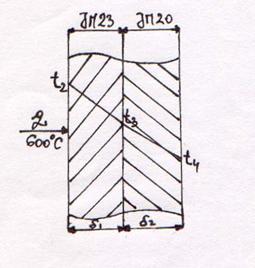

pierderilor prin peretii laterali

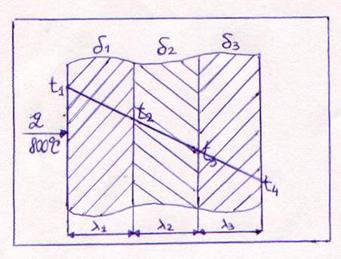

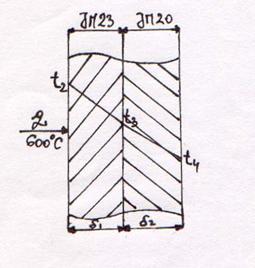

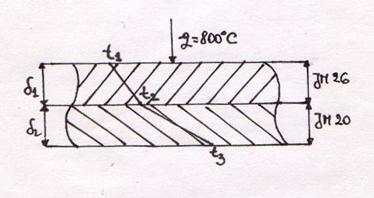

1. Zona de temperatura 600

- 800 - 6000C , cu pereti :

JM 26 (230mm) ; JM 20

(114mm) ; Cal. Sil. 1000 (150mm);

Estimez qe =550C

a 55 = 10,23[W m2 K]

q = k (qi - qe) = 0,244(800 - 55) =181,78[W m2]

Q = k×A(θi-θe)

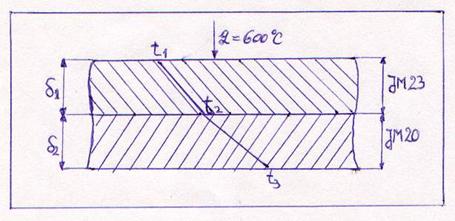

2.Zona

de temperatura 20 - 6000C , cu peretii :

JM 23 (114mm) ; JM 20 (230mm)

Estimez qe = 300C

a 30 =8,81[W m2 k]

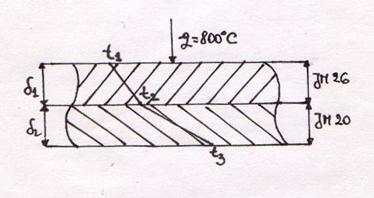

Calculul pierderilor prin vatra

1.Zona de temperatura 600 - 800-6000C , cu JM 26

(230mm) ; JM 20 (230mm);

Estimez qe = 450C

a 45 = 9,66[W m2 k]

2.Zona de temperatura 20-6000C

; JM 23(230mm) ; JM 20(230mm)

Estimez: qe =300C

a 30 = 8,81[w m2]

Calculul pierderilor prin

bolta

1.Zona de temperatura 600 - 800 - 6000C , cu

pereti :

JM 26 (0,144mm) ; JM 23

(0,144mm) ; JM 20 (0,230mm);

Estimez q =550C

a 55 =12,53 [w m2]

2.Zona de temperatura 20-8000C , cu pereti : JM 26 (0,114mm) ; JM 23 (0,114mm) ; JM 20 (0,230mm);

Estimez qe = 300C

a 30 =11,11 [w m2 k]

Deducerea necesarului de

combustibil pentru 1 kg produs finit

Se face prin egalizarea pozitilor de

activ, respectiv pasiv pentru zonele de preincalzire si ardere.

Qactiv = Q1+Q2+Q3+Q4

Qactiv = 35474 x +39,72 x +391,7 x +15,48

Qactiv = 35905,42 x +15,48[Kj]

Qpasiv =Qmat+Qgaze+Qelem.constr

Pentru calculul

caldurii pierduta prin elementele constructive, se iau in considerare

;

- 24,4 m din zona de

preincalzire, care reprezinta 59,65% din 40,9 m

-19,11 m din zona de

ardere.

Qtotal ZP = Qpereti

+ Qbolta + Qvatra =2,79+9,66+8,41=20,86

[kw]

Qtotal

ZA = Qpereti+Qbolta+Qvatra =

1,098+5,86+7,26 = 14,21[kw]

26,65[ kw] = 140,263 [kj kg]

Qactiv = Qpasiv

35905,42 x +15,48 =3267,5 x +992,40

x = 0,03 [Nm3/kg

p.f.]

Deducerea

necesarului de aer de racire

Rezulta din bilantul

zonei de racire care are 16,5m si reprezinta 40,34% din 40,9m;

Activ :

Pasiv:

a) Caldura pierduta prin elementele

constructive

b) Caldura pierduta

cu materialul la iesirea din cuptor

c) Caldura

pierduta la evacuarea aerului

Activ = Pasiv

867,2 + 25,94 x = 44,26 + 81,3 + 379,64 x

x = 2,09 [Nm3aer/kj p.f.]

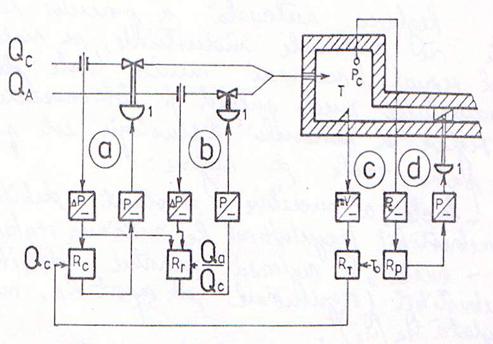

I7. AUTOMATIZAREA CUPTORULUI TUNEL

Prin automatizarea regimului de

functionare a cuptoarelor incalzite cu combustibil, se

urmareste reglarea regimului termic, reglarea procesului de ardere a

combustibilului, precum si a presiunilor, si a diferentelor de

presiune. La instalatiile de uscare din industria ceramica, se mai

adauga uneori masurarea umiditati.

In multe cazuri, marimea reglata

nu este mentinuta la o valoare prescrisa constanta, ci la

una variabila. Astfel, se poate folosi reglarea cu program, reglarea in

cascada si reglarea cu urmarire. La multe procese tehnologice, mai

ales la cuptoare de ardere a maselor ceramice, se folosesc regulatoare cu

program. Reglarea in cascada se aplica la reglari precise de

temperatura ale elementelor automatizate cu inertie mare, supuse unor

perturbatii frecvente.

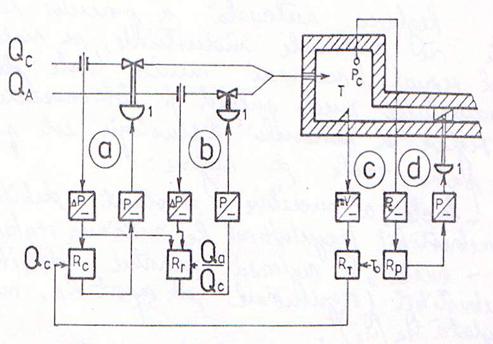

Reglarea automata a procesului tehnologic in cuptor,

cu ajutorul mai multor bucle de

reglare.

Reglarea automata a proceselor

tehnologice in cuptoarele industriale, se realizeaza in mod uzual,

folosind mai multe bucle de reglare a parametrilor, unele putand fi

interconectate. Schema de reglare a procesului de tehnologic este

prevazuta cu patru bucle de reglare:

bucla a"

mentine constant debitul de combustibil (regulatorul Re, marimea

reglata Qc)

bucla "b" regleaza

raportul debitelor cos combustibil (regulatorul de raport Rr, marimea reglata

Qa Qc)

bucla "c" regleaza

temperatura in cuptor (regulator RT, marimea reglata -

temperatura ) si este conectata in cascada cu bucla "a", care

stabilizeaza debitul de combustibil Qc la valoarea impusa de

regulatorul RT.

In acest mod, prin buclele

a,b,c, se realizeaza regimul termic prescris in cuptor prin

mentinerea la valori prescrise ale tuturor parametrilor care il

determina Qc, Qa/Qc si T, se

pot folosi urmatoarele variante:

la reglarea cu program in timp,

regulatorul RT primeste

variatia To=f(t)de la un dispozitiv

de programare ; interdependenta buclelor a,b si c, ramane

aceeasi.

la cuptoarele cu mai multe zone

(precum sunt cuptoarele tunel) se folosesc bucle a,b si c separat in

fiecare zona, determinand regimurile termice distincte si

independente ale acestora.

la cuptoarele cu camere mari la

care masurarea temperaturii intr-un singur punct care este edificatoare,

se regleaza o functie corelata a valorilor masurate in

diferite puncte, se foloseste in mod uzual o medie autentica a acestora,

realizata cu un dispozitiv de calcul plasat inaintea regulatorului de

temperatura RT.

La buclele principale a,b

si c se adauga de la caz la caz, corectiile mentionate

anterior. Reglarea presiunii in cuptor se face cu bucla independenta "d"

(Regulatorul RP) marimea reglata: presiunea in canalul de

evacuare a gazelor de ardere.

Semnificatiile notatilor sunt:

1 - organ de executie actionat

pneumatic

- traductor de presiune

- indicator de

presiune

- regulator debit de combustibil

- regulator raport

Qa/Qc

-

traductor temperatura

- tensiune

- indicator presiune cuptor Pc

- regulator de temperatura

- regulator de presiune

2 - clapeta de reglare

I8.ASPECTE TEHNICO-ECONOMICE

A. ELEMENTE DE MANAGEMENT

I. Indicatori

tehnico-economici de eficienta a productiei

I.1.Pretul

productiei industriale

Pretul productiei

industriale este indicatorul care reflecta toate cheltuielile efectuate cu

ocazia realizarii productiei la care se adauga cheltuielile de

desfacere si profitul brut.

Se calculeaza cu relatia :

Pp=Mp+(-Mr)+S+CAS+CIFU+CGS+CGI+CD+Pr

In care : Pp=pret

de productie

Mp=costul materiilor prime

si materialelor

Mr=costul materiilor recuperabile

S=salarii

CAS=contributii asupra

salariului

CIFU=cheltuieli cu intretinerea

si functionarea utilajelor

CGS=cheltuieli generale

sectiei

CGI=cheltuieli generale de

intreprindere

CD=cheltuieli de desfacere

Pr=profitul brut

CAS- in aceasta categorie

intra ajutorul de somaj , pensii, sanatate

CIFU- fac parte din cheltuielile fixe,

necesare mentinerii capacitatii de functionare

(reparatii curente , capitale , intretinere obiecte de inventar ,

combustibil si energie , cota parte din amortizari ).

CGS-cheltuieli fixe ,care nu se

modifica cu volumul productiei pentru un interval de timp dat:

slarile personalului indirect productiv din birourile sectiilor, ale

personalului de intretinere, iluminat, incalzit, cota parte din

amortismente, etc.

CGI-de acelasi gen ca si cele

ale sectiilor, dar la nivel de unitate

CD-cheltuieli ocazionale de

pregatire a livrarii produselor

Pr - profitul reprezinta surplusul

obtinut de o societate comerciala atunci cand venitul total

obtinut depaseste cheltuielile necesare fabricarii

produsului

Profitul este cota parte din pretul de

productie ce asigura fondurile necesare pentru dezvoltarea

productiei, pentru stimularea activitatii salariatilor.

Cresterea profitului se poate realiza prin cresterea volumului

productiei industriale, reducerea costurilor sau modificarea preturilor

de livrare. In pretul de productie intra profitul brut.

Profitul impozabil se obtine

scazand din profitul brut cheltuieli de protocol,reclama si

publicitate si cheltuieli pentru scopuri umanitare :

Pr imp = Prbrut - (Cprp+Csu)

Impozitul pe profit ( Ip ) se calculeaza ca fiind

38% din profitul impozabil :

Ip=0,38xPr imp

Profitul net se calculeaza ca diferenta dintre

profitul impozabil si impozitul pe profit :

PN = Primp - Ip

Impozitul pe dividente este 10% din profitul net :

ID = 0,1 x PN

Dividentele firmei se calculeaza ca diferenta

dintre priofitul net si impozitul pe dividente :

D = PN - ID

I.2.Taxa pe valoarea

adaugata(TVA)

TVA este un impozit sau taxa

generala de 19% asupra valorii bunurilor sau a prestariilor de servic

In fiecare etapa a productiei,

a prestatiei sau distributiei, cand se desfasoara

livrari sau transaporturi de bunuri mobile si se efectueaza

prestari de servicii, se aplica taxa asupra valorii adaugate,

adica asupra diferentei dintre valorea bunurilor care fac obiectul

operatiunii de vanzare, fata de stadiul de cumparare in

etapa actuala fata de cea anterioara .

Consumatorul, in pretul platit, preia si

taxa pe valorea adagata de 19% in total taxa care s-a cumulat in

pret din valorile adaugate in fazele din circuitul economic al

bunului respectiv :

TVA1 = 19% x Mp

TVA = 19% x Pp - TVA1

I.3.Pretul de livrare ( Pl

)

Se obtine

adaugand TVA-ul la pretul de productie:

Pl = Pp+TVA

I.4.Cifra de

afaceri ( CA )

Se obtine

inmultind pretul de livrare cu cantitatea de productie

obtinuta pe an ( Q ):

CA = Pl x Q

I.5.Rentabilitatea

( R )

R

Cost complet ( pret de cost ) =

Mp+(-Mr)+S+CAS+CIFU+CES+CGI+CD

I.6.Productivitatea

muncii ( W )

Este un indicator sintetic, care exprima volumul de

munca cu care se realizeaza bunurile materiale, deci un indicator de

eficienta a munc Serveste la compararea in diferite perioade a

efortului uman investit in realizarea bunurilor materiale in general .

In mod uzual se exprima in 2 forme :

a)

productivitatea fizica

Wf =

Unde :

Pf = productia fizica

Nmp = numarul mediu personal

b)

Productivitatea valorica

WVPI =

Unde:

VPI = valoarea productiei industriale ( sau cifra de afaceri CA )

Indicatori de

eficienta a investitiei

1.Investitia

specifica ( i )

Se exprima sub forma unui raport intre efortul

si efectul economic rezultat de pe urma acestui efort :

i =

unde : I = valoarea totala a

investitiei

VPI = valoarea productiei industriale

2.Durata de recuperare a

investitiei ( t )

Durata de recuperare ( t ) se calculeaza

raportand valoarea totala a investitiei (I) la dividentele firmei ( D

) :

t =

3.Eficienta fondurilor fixe ( EFf )

a . eficienta folosirii fondurilor fixe

fata de VPI:

EFf

=  ; Ff = fonduri fixe (

teren , cladiri )

; Ff = fonduri fixe (

teren , cladiri )

b . Eficienta folosirii

fondurilor fixe raportat la profitul lor :

EFf =

IAnaliza rentabilitatii pe baza punctului critic

Legatura dintre suma cheltuielilor de

productie si cantitatea de produs ce trebuie realizata, pentru

ca prin vanzarea sa, sa se acopere toate cheltuielile, se

evidentiaza cu ajutorul punctului critic, numit prag de rentabilitate

.

B. ELEMENTE DE MARKETING

1.Prezentarea generala a firmei

- Volumul afacerilor si structura

productiei ( obiect de activitate )

-Punctele tari ale firmei ( de

exemplu seriozitatea si profesionalismul angajatilor, produse de

calitate superioara, materii prime de buna calitate, pret

corespunzator, etc)

Punctele

slabe ale firmei ( de exemplu capacitatea de productie mica, care nu

satisface integral cererea pietei ).

2.Piata de

desfacere

Definirea si delimitarea segmentelor de piata presupune

cunoasterea pietei, aceasta facandu-se cu ajutorul unor

indicatori globali cum sunt: capacitatea pietei, potentialul ei

si consumul aparent.

Capacitatea

pietei (Cp) reprezinta posibilitatea pietei de a absorbi un

produs, lucrare sau serviciu, fara a tine cont de pretul

acestora :

Cp = Nc x i

Unde : Nc = numarul de

consumatori

i = intensitatea medie de consum

Potentialul pietei

(Ppt) reprezinta volumul maxim al vanzarilor ce poate fi

obtinut de toate firmele dintr-o industrie, de-a lungul unei perioade de

timp.

La un

anumit nivel al efortului de marketing si in anumite conditii de

mediu :

Ppt = Nc x i x

Pcp

Unde : Pcp

= puterea medie de cunparare la pretul dorit de producator.

Volumul pietei include totalitatea

bunurilor sau serviciilor achizitonate la un moment dat pe o anumita

piata, respectiv a ofertelor acceptate la un pret determinat .

Vp = q x p

Unde : Vp = volumul pietei

Q = totalitatea marfurilor de

un anumit tip vandut pe piata

p = pretul marfurilor vandute

Gradul de saturatie al

pietei (Gs)

Evidentiaza raportul dintre cererea si oferta manifestate pe piata si se

calculeaza ca raport intre volumul pietei si potentialul

acesteia :

GS

I9.PROBLEME DE PROTECTIA MEDIULUI

Procesele moderne de productie

si necesitatile sporite ale societatilor de tip industrial

au determinat, fara indoiala, o solicitare considerabila a

mediului inconjurator.

Cresterea populatiei si

intensificarea industrializarii, cu o concomitenta marire a

productiei industriale, aduce aparitia unor cantitati tot

mai mari de reziduuri.

Consecintele neplacute ale

eliminarii defectuoase a deseurilor asupra mediului ambiant afecteaza

in egala masura apa, aerul si solul.

Activitatile de reciclare

si recuperare sunt concentrate pe prevenirea poluarii mediului de catre

poluantii periculosi, economisirea de energie si materii prime.

Este inportanta micsorarea cantitatii de deseuri in

toate etapele existentei produsului: extragerea materiei prime,

producerea, utilizarea, evacuarea dupa utilizare. Intregul "continut

ecologic" al unui produs trebuie optimizat.

Minimizarea deseurilor nu este

numai o problema de tehnologie, ea implica planificarea si

organizarea, o atitudine noua, inovatoaare, o buna gospodarire -

cu alte cuvinte, practici manageriale ecologice.

Politica manageriala trebuie

sa faca din reducerea poluarii o prioritate si o parte

integranta a operatiunilor de afaceri.

Protectia mediului este una din

problemele majore cu care se confrunta omenirea.

Obiectivele majore ale politicii de

mediu sunt: protectia sanatatii oamenilor,

mentinerea diversitatii biologice, gospodarirea resurselor

naturale pentru a asigura o folosinta pe termen lung a acestora. Sunt

obiectivele unei viitoare dezvoltari durabile, care presupun asumarea unor

sarcini privind mediul la nivel local, regional si global.

Multe substante chimice specifice,

utilizate pe scara larga, sunt periculoase, din cauza

reactivitatii chimice, pericolului de incendii, toxicitatii

si a altor proprietati. Exista numeroase tipuri de

substante periculoase, constand din amestecuri de chimicale specifice,

care includ: substante explozive: dinamita, gaze comprimate: H2,

SO2, lichide inflamabile: benzina, solide inflamabile: CaCl2,

materiale oxidante, materiale otravitoare: HCN, anilina, agenti

etiologici, materiale radioactive: plutoniu, 60Co, hexafluoura

de uraniu.

Numarul substantelor chimice

este imens. Chimical Abstract`s Service Registry consemneaza peste 5

milioane de substante. Se estimeaza ca 1000 de noi

substante intra in circuitul comercial anual. De aici si

numarul extrem de mare al poluantilor chimici, care contamineaza

mediul, numar care este in continua crestere.

USEPA a identificat 65 clase de

substante toxice, dintre care 129 de compusi organici, 13 metale

grele, cianuri si azbest. O parte din acesti compusi ajung

direct in mediu, punand probleme deosebit de dificile, atat la decelarea lor,

cat si la elaborarea unor tehnologii adecvate de tratare si epurare

[32].

Rezidurile periculoase sunt

deseuri sau combinatii de deseuri care prezinta un pericol

important actual sau potential, pentru sanatatea si viata

oamenilor sau a altor organisme vii, din cauza ca sunt

nebiodegradabile si persistente in natura, efectul lor pote fi

amplificat biologic, pot fi letale, pot cauza efecte nocive cumulative.

Proprietatile luate in

considerare pentru a defini un deseu periculos sunt: inflamabilitatea,

corozivitatea, reactivitatea, toxicitatea, carcimogeneza. Rezidurile medicale

si cele radioactive de nivel scazut din amestecurile de reziduri

mixte sunt considerate deseuri periculoase speciale.

Deseurile periculoase au un impact

foarte grav asupra calitatii mediului, influentand in sens

negativ sanatatea umana.

In ce priveste sursele

propriu-zise de reziduri periculoase cea mai importanta sursa o

reprezinta industria chimica, petrochimica si cocso - chimica,

industria metalurgica.

Virtual, toate rezidurile periculoase

sunt otravitoare intr-o masura mai mica sau mai mare.

Toxicitatea unui deseu este o functie de multi factori: natura

chimica, matricea in care sunt continute, consistentele expunerii

la efectele lor, specia expusa, modul de expunere, gradul de expunere

si timpul de expunere.

Multe reziduri periculoase sunt

corozive asupra naturii, uzual din cauza extremelor pH-ului sau a

continutului de saruri dizolvate. Rezidurile oxidante pot cauza

arderea necontrolata a unor substante combustibile. Deseurile

periculoase cu reactivitate ridicata pot expolda, cauzand distrugerea

materialelor si a structurilor. Contaminarea cu pesticide toxice a

cerealelor duce la produse necorespunzatoare pentru utilizare.

In plus la efectele lor toxice in

biosfera, deseurile periculoase pot afecta aerul,apa si solul.

Rezidurile periculoase care intra in aer deterioreaza calitatea

acestuia, atat direct, sau prin formarea poluantilor secundari.Constituentii

rezidurilor periculoase dizolvanti in apa, in suspensie si sub

forma de film la suprafata apei pot sa o faca

necorespunzatoare pentru utilizare sau pentru viata acvatica.

Solul expus la reziduri periculoase in

atmosfera poate fi serios distrus prin alterarea proprietatilor fizice si chimice si a

capacitatii de a sustine plantele.

Persistenta substantelor

periculoase in atmosfera este adeseori determinata de reactii

fotochimice. Astfel de substante pot fi convertite in materie nevolatila,

insolubila, si precipitate din atmosfera pe sol sau plante.

Posibilele efecte asupra

sanatatii omului si mediului sunt de un spectru larg.

Circulatia aproape nelimitata, activitatea si reactivitatea

substantelor chimice periculoase in atmosfera sunt bine stabilite,

iar migrarea dintr-un mediu in altul este evidenta.

Rezidurile periculoase pot intra in

corp prin: ingestie, inhlare, prin piele sau prin rani,

intepaturi.

Efectele negative asupra omului sunt

intr-un domeniu larg, de la iritatii fizice minore si temporare,

dureri de cap si greata pana la disfunctii pe termen

lung, cancer sau moarte.

Este necesar un plan de protectia

muncii cu scopul stabilirii procedurilor de siguranta a muncitoriolr

si a personalului care se ocupa cu activitati de manipulare

zilnica si purificare a rezidurilor.

Pentru elaborarea planurilor de

gestionare a deseurilor, trebuie luate in considerare:

asigurarea informatiilor

referitoare la tipurile, cantitatile deseurilor care urmeaza sa fie

valorificate sau eliminate.

masurile specifice pe

categorii de deseuri.

zonele si

instalatiile de valorificare, sau de eliminare a deseurilor.

date despre persoanele fizice

autorizate sa desfasoare activitati independente

sau persoanele juridice, imputernicite cu gestionarea deseurilor.

BIBLIOGRAFIE

1. ***"Encyclopedia

of Science and Technology", McGrow-Hill, NewYork, 7thEd.,vol.13,1992,

p.538.

2. H. Kittel, "Pigmente. Herstellung, Eigenshaften,

Anwendung", Wissenschaftliche Verlagsgesellschaft MBH, Stuttgart,1960.

3. C. Kiefer si

A.Allibert, L'ind.

Ceram., 607, (1968), p.213.

4. R.A.Eppler, Am.Ceram.Soc.Bull. vol.56, nr.

2, (1977),213.

5. W.A.Weyl, "Coloured Glasses", Dawson of Pall Mall, London,

1959.

6. W.A.Weyl, "Coloured Glasses", Published by Society of glass Technology

"Thhornton", Sheffield,

1986.

7. C.Savii, Teza de doctorat, Inst. Politehnic

Timisoara,1989.

S.A.Seabright, "Ceramic Pigments", U.S. Pat. Nr.1, 441, 447,Mai 11, 1948.

9.

N.Orban,"Pigmenti anorganici pentru lacuri, vopsele si

cerneluri",

Ed.Tehnica, Bucuresti,1974.

10. *** 14 Congresso Internazionale dello Smalto, Barcelona, 1986.

11. W.D.J.Evans, Trans. Brit. Ceram. Soc., sept.1968, p. 397.

12. Du Pont,

U.S.Pat. 2,924, 540,(1960).

13. P.A.Levin, Steklo Keram., 1, (1966), p.26.

14. N.F.Gerasimovici, Steklo Keram., 3, (1968),p.44.

15. P.A.Levin, Steklo Keram., 3, (1968), p.36.

16. S.G.Tumanov, V.P.Komarov si A.S.Bistrikov,

Steklo Keram., 8, (1971), p.35.

17. A.J.Eroles, and A.L.Friedberg,

J.Am.Ceram.Soc., 48(5), (1965), P.233.

18. R.A.Eppler, "Ullman's Encyclopedia of

Industrial Chemistry", VCH Verlagsgesellschaft MBH, D-6940, Weinheim,vol.A5, 1986, p.545.

19. D.Speer, Dissertation "Synthese neuer

glasur-stabiler anorganischer farbkörper", Universität Hannover, 1987.

20. J.Alarcon, P.Escribano and J.J.Gargallo,

Br.Ceram. Trans. J., 83, (1984), p.81.

21. J.Carda, G.Monros, P.Escribano and J.Alarcon, J.Am.Ceram. Soc., 72(1),

(1989),p.160.

22. S.

Eric-Antoniç, Lj.Kostiç-Gvozdenoviç, L.Filipoviç-Petroviç and R.Dimi-trijeviç,

Adv.Sci.Techol., 3A, (1995), p.21.

23. K.K.Kvyatkouskaya, A.G.Zazhigin si E.S.Kosorukova, Steklo Keram., 4, (1987),p.21.

24. J.Alarcon, P.Escribano and R.M.Marin,

Br.Ceram.Trans.J., 84(5), (1985), p.170.

25. P.Escribano,C.Guillem and J.Alarcon, Ceram. International, 10(4), (1984),p.153.

C.A.Seabright and H.C. Draker,

Am.Ceram.Soc.Bull., 40, (1961), p.1.

27. R.A.Eppler,

J.Am.Ceram.Soc., 62, 1-2,(1979), p.47.

28. R.A.Eppler, J.Am.Ceram.Soc., 53, (1970),

p.457.

29. L.Gagea, Teza de doctorat, Inst.Politehnic

"T.Vuia",Timisoara

30. I.Lazau,

I.Fejer si R.M.Jurca, Zilele Academice Timisene, 25-27 mai, 1995,

p.295.

31. Perju

D.,Todinca T., Automatizarea utilajului tehnologic in industria

chimica, I.P.Timisoara, 1986, vol.I si

32. Viorica Dalea,

D.Cocheci, E.Brinzei, M.Gheju, F.Manea, L.Duda, Tratarea si depozitarea

deseurilor toxice si radio active,Ed.Politehnica, Timisoara,

2002.

33. G.M.Kakabadze, E.A.Borzhoyan si R.D.Khachidze, Pat.USSR,

Nr.1,337,355,Sept.15, 1987

34. Cao Shuliang,

Eur.Pat.Nr.201 179, Dec.17, 1986.

35. Zh.I.Zellenko, V.L.Petrusev si Can Dien Sik, Pat.USSR, Nr.1, 289,

835, Feb.15, 1987.

36. M.S.Bibilashvili si N.S.Belostotskaya, Pat. USSR, Nr1, 299, 991,May

30, 1987.

37. A.I.Shushanashvili, N.G.Rukhadze, L.K.Alaverdova si I.G.Abuladze,

Pat.USSR, Nr.1, 318, 559, Jun.23, 1987.

38. I.V.Pishch,

T.L.Rotman, Z.A.Romanenko, L.A.Golubovskaya si V.G.Ivanov, Pat.USSR, Nr.1,

268, 521, Nov.07, 1986.

39. G.N.Kukushkina,

A.M.Demidovskaya, O.T.Irklievskaya, V.M.Mokhort, T.L.Kurlovich, L.N.Stepanova

si V.L.Petrusev, Pat.USSR, Nr. 1, 281, 534, Ian.07,1987.

40. I.V.Pishch,

T.L.Rotman, Z.A.Romanenko si L.A.Golubovskaya, Pat.USSR, Nr.1, 281, 535,

Ian.07, 1987.

41. Takakamo

Masanori si Nishio Akira, Pat. Jpn., Nr.08, 27, 393, Ian.30, 1996.

42. A.Y.Gruzdev

si A.D.Gerasimov, Pat.USSR, Nr.2, 034.880, May 10, 1995.

43. D.Becherescu,

V.Cristea, F.Marx, I. Menessy, F.Winter, "Chimia Starii Solide", vol.1,

Ed.Stiintifica si Enciclopedica, Bucuresti, 1983.

44. D.W.Richerson, "Modern Ceramic Engineering", Sec.ed.,Marcel Dekker,

Inc.New York, 1992.

45. Gh.Mastacan

si I.Mastacan, "Mineralogie", vol.2, Ed.Tehnica, Bucuresti,1976.

46. R.Apostolescu, "Cristalografie.Mineralogie", Ed.Didacticasi Pedagogica,

Bucuresti, 1982.

47. Gh.Mastacan si I.Mastacan, "Mineralogie",

vol.1, Ed.Tehnica, Bucuresti,1975.

48. A.Michel, "Phénomenes magnétiques et structure", Masson, Paris, 1966.

49. S.Cedighian, "Ferite", Ed.Tehnica, Bucuresti,1966.

50. Gh.Nedelcu,

Teza de doctorat, Inst.Politehnic Bucuresti, 1980.

51. R.A.Eppler,

J.Am.Ceram.Soc.,vol.66, nr.11, (1983), p.794.

52. R.J.Rennard si W.L.Kehl, J.Catal., 21,

(1971), p.282.

53. O.Bolgin, "Cristalografie", Ed.Tehnica, Bucuresti,1974.

54. L.G.Sillén,

Arkiv Kemi, Min.Geol., 12A(18), (1973), p.1.

55. B.Aurivillius

and L.G.Sillén, Nature, 155, (1945), p.305.

56. E.M.Levin,

C.R.Robins, H.F.McMurdie, "Phase Diagrams for Ceramists", The American Ceramic

Society, Ohio,1964.

57. S.C.Abrahams, P.B.Jamieson and

J.L.Bernstein, J.Chem.Phys., 47(11), 1967, p.4034.

58. Yu.F.Kargin, Izv.Akad.Nauk SSSR, 18(10), (1982),p.1605.

59 . Yu.F.Kargin, Izv.Akad.Nauk SSSR, 19(20), (1983),p.278.

60. G.Gottow siH.Fricke,

Z.Anorg.Allgem.Chem., 324, (1963), p.287.

61. E.M.Levin and

C.L.McDaniel, J.Am.Ceram.Soc., 45(8), (1962),p.355.

62. W.Abriel,

Z.Cryst., 176, (1986), p.113.

63. S.E.Kesson

and T.J.White, J.Sol.State Chem., 63, (1986),p.122.

64. H.P.Weber

si H.Schulze, J.Chem. Phys., 85(1), (1986), p.475.

65. O.Schmitz -Du

Mont, Z.anorg.Allgem. Chem., 330, (1964), p.259.

66. V.M.Pogrebenko, M.B.Sedelnicova, V.I.Vereshchagin, Steklo Keram.,

(1-2),(1996),p.30.

67. E.V.Sobolev,

A.S.Bystrikov si N.N.Kozakova, Steklo Keram., 9(1987), p.19.

68. C.Guillem and

A Navarro, Br.Ceram.Trans.J., 85(2), (1986),p.58.

69. C.Guillem

and A Navarro, Br.Ceram.Trans.J., 85(1), (1986),p.23.

70. E.Rosselo,

A.Barrio and C.Guillem, Br.Ceram.Trans.J., 84(5), (1985),p.175.

71. P.Escribano,C.Guillem

and J.Alarcon,Am.Ceram.Soc.Bull., 63(12), (1984),p.1492.

72. A Tena, G. Monros, J.Carda, P.Escribano and

J.Alarcon, Bol.Soc.Ceram.Vidr., 29, 3(1990),p.177.

73. V.P.Pyrkov, L.J.Cherepanina si

A.M.Denisov, Steklo Keram.,5(1981),p.22.

74. C.Gh.Macarovici si D.Macarovici, "Chimia oxizilor dubli si

utilizarile lor", Ed.Academiei, Bucuresti, 1975.

75. M.Brezeanu,L.Patron si M.Andruh,

"Combinatii complexe polinucleare si aplicatiile lor", Ed.Academiei,

Bucuresti, 1986.

76. W.Geffcken and E.Berger, Germ.Pat.Nr.736411,

May 1939.

77. H.Rehner,

I.Teoreanu, M.Thaler, D.Radu, Calcule de operatii,

utilaje si instalatii termotehnologice din industria

silicatilor.

78. E.Beilich, D.Becherescu, Cuptoare

si utilaje in industria silicatilor", Ed.did.si ped.Bucuresti, 1973.

79. L.Tcheichvili and W.A.Weil, Glass Ind.,apr.,

1963, p.208.

80. C.Pacurariu, D.Cor, I.Lazau,

R.I.Lazau -CIMTEC 2002, 10th International Ceramic Congress,

Advantaces in Science and Technology, vol.34, p. 69.

81. T.Demiray, D.K.Nath and F.A.Hummel,

J.Amer.Ceram.Soc., vol.53, 1970, nr.1, p.1.

82. A.B.P.Lever - Inorganic electronic

Spectroscopy, elsevier, Amsterdam,1984.