TEHNOLOGIA TOLBUTAMIDULUI

Instalatie de obtinere in flux discontinuu a tolbutamidului de

puritate 99,3% cu o capacitate de 317 t/an.

INTRODUCERE

IMPORTANTA TEMEI, ISTORIC, NOMENCLATURA, STRUCTURA

Tolbutamidul este o sulfoniluree care face parte

din clasa hipoglicemiantelor administrare pe cale orala. Antidiabeticele

se pot clasifica in doua mari grupe:

-sulfamide

antidiabetice;

-derivati

de biguanidina.

In perioada 1920-1930, au existat incercari

de a se face tratamentul oral al diabetului zaharat cu Syntalina A si B,

la care s-a renuntat din cauza efectelor secundare grave provocate de

aceasta. In 1942 se constata intamplator ca o sulfamida

folosita in tratamentul febrei tifoide provoaca hipoglicemie, uneori

chiar mortala. Urmatoarele cercetari experimentale realizate au

demostrat actiunea antidiabetica a unor preparate medicamentoase,

care se pot administra pe cale orala; din 1955 au fost introduse in

practica clinica.

Problema folosirii sulfamidelor in tratamentul

diabetului zaharat dateaza din 1942, cand 'Marcel Janbon' in Frata,

administrand p-aminobenzen-sulfamido-izopropil in tratamentul febrei tifoide,

constata ca acest preparat are o actiune hipoglicemianta.

Denumirea cea mai curenta a acestui tip de

preparate antidiabetice era aceea de derivati de sulfoniluree, mai recent

insa se considera ca denumirea cea mai corecta este de sulfamide

antidiabetice:

-derivati de sulfatiadiazol: glibutiazol

(Glipasol)

-derivati de sulfonoluree: carbutamida

(Bucarban), tolbutamid (Tolbutamid), clorpropamida (Diabinese), fenbutamida,

gliciclamida (Cicloral), glibenclamida (Daonil)

-derivati de sulfadiazine: glicodiazina

(Redul).

Tolbutamida cu diversele ei denumiri comerciale

prezinta un timp de injumatatire de 4 ore si o

doza de intretinere de 0.5-2.0 g in 24 de ore.

Cele mai multe din concluziile cercetarilor

experimentale asupra modului de actiune al sulfamidelor antidiabetice,

efectuate de Loubatieres in 1942-1946, au ramas in general valabile

pana astazi, el fiind si primul care a constatat ca efectul

hipoglicemiant al sulfamidelor antidiabetice se datoreaza in primul rand

actiunii simulatoare, pe care ele o exercita asupra celulelor 'beta'

din pancreasul endocrin [1].

Formula structurala:

Sulfamidele reprezinta, cu exceptia

antibioticelor, clasa de substante medicamentoase care a reprezentat cel

mai mare success chimioterapeutic si datorita ridicatei

activitati antimicrobiene si a spectrului larg care cuprinde

coci gram-negativi si gram-pozitivi. De asemenea, s-a evidentiat

faptul ca unele sulfamide au actiune diuretica,

hipoglicemica, iar altele inhiba anhidraza carbonica. Toate

aceste efecte terapeutice au revitalizat cercetarea in domeniu si au

condus la cresterea productiei sulfamidelor.

Aparitia sulfamidelor poate fi

considerata ca o consecinta a cercetarilor diferitilor

cercetatori precum Paul Ehrlich, care a incercat sa obtina

medicamente bactericide din clasa materiilor colorante. El a preparat un

derivat de acridina 'acriflavina', cu actiune tripanocida

si bactericida. De asemenea, Morgenroth obtine 'etacridina', tot

un derivat de acridina, cu puternica actiune bactericida.

Tot in aceeasi perioada apar

lucrarile lui Horlein, care demonstreaza ca dintre materiile

colorante, derivatii azoici ce contin in molecula lor gruparea

sulfamil -SO2NH2 se impregneaza mai puternic pe

lana fiind rezistente la lumina si la spalare,

datorita unor legaturi chimice mai puternice intre aceasta

grupare si lana, care este tot o materie proteica. Consecvent

ideeilor sale, Horlein prepara primul colorant, derivat azoic cu grupare

sulfamil, supramina, cu actiune asupra infectiilor streptococice

experimentale.

Sulfamidele nu sunt bactericide decat in concentratii

mari, de obicei intre 3-18 mg %, cand sulfamidele sunt bacteriostatice, impiedicand

dezvoltarea bacteriilor sau a altor microorganisme patogene.

Sulfamidele au fost folosite si pentru

obtinerea unor materiale fototermografice cu buna stabilitate la

depozitare si caracteristici de dezvoltare bune [1].

Sulfamidele sunt combinatii cristaline care

pot fi folosite cu succes ca derivati pentru identificari analitice, dar

si pentru caracterizarea acizilor sulfonici si a hidrocarburilor

aromatice [1].

In urma cercetarilor efectuate s-a demonstrat

ca sulfamidele au si proprietati de regulatori de

crestere. Este posibil ca acesti regulatori sa actioneze

asupra metabolismului plantei determinand cresterea, prin modificarea

proceselor fizico-chimice ale fotosintezei, stimularea fixarii azotului,

cresterea absorbtiei ionilor minerali [1].

Ca exemple de sulfonamide cu proprietati

de regulatori de crestere putem aminti:

a) Tioacetatii cu proprietati de erbicide, cu putere

suplimentara in actiunea de distrugere a

buruienilor, cu structura

chimica:

b) Fluoroanilide-cunoscute ca erbicide netoxice pentru pesti, cu

structura chimica:

c) Sulfonamidele cu efecte erbicide la germinatie si

crestere pentru buruieni, cu structura chimica:

Sulfonamidele

sunt substante de culoare alba, cristaline, bine caracterizate prin

proprietatiile lor fizico-chimice, cu puncte de topire nete, sunt

relativ putin solubile in apa, solubile in solventi organici,

acetone fiind unul dintre cei mai buni [3].

Se considera in general ca sulfonamidele

sunt substante stabile, insa in unele conditii, destul de

blande, ele se pot descompune. Astfel, daca se trece un curent de aer timp

de doua ore asupra sulfonamidelor la 37oC si pH= 8,

majoritatea acestora sufera alterari care se pot pune usor in

evidenta prin cromatografie pe hartie sau in strat subtire, iar

substantele izolate din cromatograme se pot determina pe cale

spectrofotometrica in IR [4].

CAPITOLUL

I.

MEMORIU

TEHNIC

I.1. STUDIU DE LITERATURA PE TEMA IMPUSA

I.1.1.

FISA TEHNICA

Denumire

tehnica: Tolbutamid

Denumire

comerciala: Tolbutamid

Artosin,

Diaval, Rastinon

Butamid

Tolglybutamidum

Rastinon-Hoechst

Ornase

Dolipol

Denumire stiintifica:

N-p-Tolisulfonil-N'-n-butilcarbamida

Masa

moleculara: M = 270 g/mol

Formula

structurala:

Siguranta: 26-36/37/39.

Risc: 20/21/22-40-43.

RTECS: YS4550000

Ambalare: in pastile de 0.5 g si in flacoane de

plastic 50 buc/ flacon.

Transport: rutier, maritim, feroviar, aerian.

Depozitare: in locuri uscate.

Utilizari: medicament hipoglicemiant.

|

Caracteristici tehnice

|

Conditii de admisibilitate

|

|

Aspect

|

Pulbere cristalina alba

|

|

Continut in tolbutamid, %min.

|

|

|

-p-toluensulfonamida,

%max.

|

|

|

-umiditate, %max.

|

|

|

-cloruri, %max.

|

|

|

-sulfati, %max.

|

|

|

-metale grele (Pb),

%max.

|

|

|

-arsen, %max.

|

|

I.1.2. METODE DE OBTINERE

Obtinerea tolbutamidului

[1-butil-3-(p-toluensulfonil)-uree] se face prin reactia de condensare a

unei sulfonamide aromatice (TSA) cu uree in mediu bazic,urmata de

introducerea restului de n-butil in mediu acid. Reactiile secundare sunt

putine dar, in vederea obtinerii puritatii dorite a

produsului final si prin valorificarea caracterului acid al azotului din

gruparea sulfonamidica, etapele intermediare prevad si

operatii de purificare, fara pierderi semnificative de randament

[1,6,14,15].

- Obtinerea

si purificarea p-toluensulfonamidei (TSA):

Reactii secundare

Condensarea p-toluensulfamidei

(TSA) cu uree si purificarea p-toluensulfonilureei

(TSU):

Reactii secundare:

Condensarea p-toluensulfonureei (TSA) cu

n-butilamina (obtinerea si purificarea

tolbutamidului (TBA):

Reactii secundare:

I.1.3. METODE SPECIFICE DE CARACTERIZARE SI ANALIZA

I.1.3.1. PROPRIETATI FARMACOLOGICE SI FIZICO-CHIMICE

PROPRIETATI FARMACOLOGICE

De remarcat ar fi ca: sulfamidele

antidiabetice au rezultate bune in cazul organismelor diabetice cu greutate

normala sau numai usor crescuta, in schimb derivatii de

biguanidina sunt specifici diabetului obez.

Mod de actiune: actiunea hipoglicemianta se exercita in primul rand prin

efectul cunoscut al derivatilor de sulfoniluree, adica cresterea

secretiei, eventual a sintezei de insulina, de catre celulele

'beta' ale endopancreasului.

Metabolism:

tolbutamidul este metabolizat si inactivat in ficat. Gruparea -CH3

din pozitia para este oxidata si transformata in -COOH.

Aceasta transformare are drept consecinta disparitia proprietatii

hipoglicemiante iar derivatul oxidat inactiv este eliminat rapid prin rinichi,

ceea ce explica timpul de injumatatire scurt de 4 ore, fapt

care obliga la fractionarea dozei zilnice in 2-3 prize, pentru a se

obtine un nivel plasmatic eficient de 5-9 mg%.

Mod de administare: doza initiala maxima va fi de 2-3 g in raport cu gradul

tulburarii metabolismului glucidic. Doza de intretinere este de 1-2 g/zi.

Indicatii si contraindicatii: este indicat in cazul diabetului zaharat si

este contraindicat a se depasi doza de 4 g/zi.

Reactii adverse: tulburari digestive, cutanate si hemoglobice.

Alte substante cu aceeasi actiune

la care modul de administrare este acelasi, sunt: cloropropamide,

glimepiridime, glipizide, gliburide, talozamide, repaglinide si

nateglinide.

Doza letala la soarece este: DL50=

1800 mg/kg corp, administrat oral si 1500 mg/kg corp administrat

subcutanat [1].

PROPRIETATI FIZICO-CHIMICE

Se prezinta ca o pulbere cristalina

alba, fara miros si fara gust, usor

solubila in acetona, solubila in alcool si cloroform,

practic insolubila in apa, se dizolva in acizi minerali

diluati si in solutii de hidroxizi alcalini. Punctul de topire

este de 126-129oC.

I.1.3.2.

UTILIZARILE PRODUSULUI

Tolbutamidul este folosit [4,11,14,15]

in industria de medicamente si in industria organica de sinteza.

Este o sulfamida de actiune hipoglicemianta care se

administreaza oral, este indicata in diabetul zaharat, care

necesita cantitati mici de insulina in special la unele

persoane in varsta.

Se adminstreaza sub forma de

comprimate de 0.5 g iar tratamentul se face sub control medical.

I.1.3.3. METODE DE ANALIZA

Datorita caracterului lor amfoter

pot fi usor separate din solutii acide sau bazice cu o solutie

concentrata de acetat de sodiu sau cu un amestec de acid aceti-acetat. Dizolvanti

buni pentru sulfonamide sunt acetona si piridina. Sunt greu solubile sau

insolubile in apa, eter, cloroform, benzen, eter de petrol, alcool etilic.

I.1.3.3.1. REACTII DE IDENTIFICARE

a) Reactii de hidroliza

cu acizi minerali

Prin hidroliza cu HCl 25%, H2SO4

80% sau H3PO4 85%, sulfonamidele se scindeaza in

acizi sulfonici corespunzatori si ammoniac sau amine.

Mod de lucru: intr-un balonas se

introduc 2 ml H2SO4

conc., 10 picaturi de H2O si apoi 2 ml H3PO4

85%. Se adauga 1-1.5 g sulfonamida si se incalzeste

treptat la 160oC timp de 5-10 minute, pana la dizolvare

completa. Dupa racirea solutiei vascoase, i se adauga

12-15 ml H2O si sub racire, NaOH 25-30% in mici

portiuni pana la reactie alcalina.

Pentru identificare, componenta

bazica-amina se extrage cu eter, se evapora eterul iar reziduul se

reia cu 1 ml HCl 20% dupa care se adauga putin carbune

aminal si se incalzeste la fierbere. Dupa alcalinizarea

solutiei se identifica amina. Solutia ramasa dupa

extractia cu eter se introduce intr-o capsula; dupa

adaugarea de carbune aminal se concentreaza la un volum de 1 ml

si se filtreaza fierbinte. Dupa neutralizarea filtratului se pune

in evidenta acidul sulfonic cu sare de S-benzil-izotiuroniu.

Observatie:

[H+]: HCl 25%, H2SO4

80%, H3PO4 85%

-identificarea

grupei - SO3-

b) Reactia cu acid azotic, azotat de potasiu sau apa

oxigenata

Se introduc 0.2 g

substanta in 3 ml acid azotic, se fierb 5 minute, se dubleaza

volumul solutiei prin adaugare de apa si se identifica

ionul SO4-2.

c) Identificarea cu derivati xantilici

Xanthidrolii reactioneaza cu

sulfonamidele dupa reactia:

-in cazul tolbutamidului:

Se agita energic un amestec de 10

ml acid acetic glacial, 200 ml xanthidrol si 200 mg sulfonamida timp

de 2-3 minute intr-un vas bine inchis. Dupa izolare precipitatul se

recristalizeaza din dioxan-apa 3:1 si se determina punctul

de topire.

d) Reactia de culoare [9]

Se dizolva sulfonamida intr-o

cantitate mica de acid clorhidric si se adauga o solutie de

10% p-dimetilaminobenzaldehida in HCl. Apare o coloratie portocalie

si se depune un precipitat portocaliu.

e) Tolbutamidul se

identifica prin diferite reactii.

Prin diazotarea functiei amine

aromatice cu acid azotos, cuplarea cu β-naftol se obtine o

coloratie si un precipitat rosu inchis.

O solutie alcalina de

tolbutamid in prezenta de ioni de cupru formeaza un precipitat

violet-cenusiu.

Prin fuziune se percepe mirosul de

amoniac, anilina si hidrogen sulfurat in timp ce reziduul se

coloreaza in brun-roscat.

O solutie de tolbutamid in mediu

de acid clorhidric diluat, depune in prezenta unei solutii saturate

de acid picric, cristale aciculare prismatice de picrat, cu p.t.= 196-198oC.

I.1.3.3.2. METODE DE DOZARE

a) Metoda gravimetrica

Se introduc 0.2-0.3 g

substanta intr-un balon cu fund plat de 500 ml si se adauga

10-15 ml H2O2 30%. Dupa o slaba agitare se

adauga 5 picaturi dintr-o solutie de clorura ferica

si se incalzeste. Se desfasoara o reactie cu

puternica degajare de gaz si formare de spuma. Sub agitare

si fara o continua incalzire se asteapta

terminarea reactiei, se raceste si se adauga o

solutie diluata de NaOH in picaturi pana cand hidroxidul

feric initial precipitat se dizolva. Se mai adauga 10 ml H2O2

30% si 2-3 picaturi dintr-o solutie de clorura ferica

si se incalzeste. Solutia se tulbura cu formarea de

compusi bazici ai fierului. Se fierbe pana cand se distruge excesul

de H2O2 si dupa adaugarea a 10 ml HCl

12.5% solutia se limpezeste. Se raceste, se adauga 1 g

azotit de sodiu, dupa dizolvare se lasa putin la rece si

apoi se fierbe usor pentru indepartarea vaporilor nitrosi. Se

dilueaza cu apa, se precipita in mod curent cu clorura de

bariu si se dozeaza ionul -SO4-2 ca BaSO4.

b) Metoda volumetrica

Intr-un pahar Erlenmeyer de 100 ml se

cantaresc 100 g sulfonamida, se adauga 10 ml de HCl 25%, 10 ml

CH3COOH 96%, 1 g KBr si 1.5 ml H2O. Dupa

dizolvare se titreaza sub agitare cu KBrO3 0.1N pana la

coloratia galbena a bromului. La 1 ml KBrO3 0.1N corespund

4.305 mg sulfanilamida, 5.356 mg sulfanilacetamida, 5.831 mg

sulfaniluree, 5.807 mg sulfanilguanidina, 6.958 mg sulfadimetilpirimidina,

4.255 mg sulfatiazol, 7.109 mg sulfaetiltiadiazol. Aceasta metoda nu

este generala si este determinata de prezenta grupelor

arilamino in molecula substantei.

c) Titrare cu metoxid de sodiu

Metoda generala de dozare a

sulfonamidelor se bazeaza pe titrarea aciditatii grupei -SO2-NH-

cu CH3O-Na+ reactiv. Aproximativ 6 g Na se

spala cu CH3OH anhidru si se dizolva imediat in 100

ml alcool metilic anhidru. Solutia este protejata de CO2

in timpul prepararii si racita in apa daca

reactia este prea energica. Dupa dizolvarea sodiului se

adauga 150 ml CH3OH si 1500 ml benzen anhidru. Reactivul

se pastreaza in sticle de borosilicat la adapost de

actiunea CO2. Titrul solutiei ~0.1N se stabileste

fata de acid benzoic p.a., dizolvat in dimetilformamida (produs

tehnic).

Mod de lucru: intr-un pahar de 50 ml se

cantareste o cantitate convenabila de sulfonamida, se

dizolva in 10-20 ml dimetilformamida sau butilamina (puritate

tehnica). Se adauga ca indicator azoviolet (p-nitrobenzen-azorezorcina,

solutie saturata in benzen anhidru), se acopera paharul cu un

carton prevazut cu un orificiu prin care patrunde biureta si se

titreaza cu CH3O-Na+ 0.1N.

In timpul titrarii solutia

se agita cu un agitator magnetic.

Conform "Farmacopeea Romana",

determinarea cantitativa se face cu o solutie de NaOH 0.1N pana

la coloratie albastra a timolftaleinei.

Literatura de specialitate indica

numeroase metode de analiza ca de ex.: metode colorimetrice, titrare cu

azotit de sodiu, titrare argentometrica, metode cromatografice si

altele.

I.2. PROCEDEE INDUSTRIALE DE OBTINERE

I.2.1.1. CHIMISMUL PROCESULUI

Obtinerea tolbutamidului

[1-butil-3-(p-toluensulfonil)-uree] se face prin reactia de condensare a

unei sulfonamide aromatice (TSA) cu uree, in mediu basic, urmata de

introducerea restului de n-butil, in mediu acid. Reactiile secundare sunt

putine dar, in vederea obtinerii puritatii dorite a

produsului final si prin valorificarea caracterului acid al azotului din

grupare sulfonamidica, etapele intermediare prevad si

operatii de purificare, fara pierderi semnificative de

randament.

1. Obtinerea si

purificarea p-toluensulfonamidei (TSA)

Reactii secundare:

2. Condensarea

p-toluensulfamidei (TSA) cu uree si purificarea

p-toluensulfonilureei (TSU)

Reactii secundare:

3. Condensarea p-toluensulfonilureei (TSA) cu n-butilamina

(obtinerea si

purificarea tolbutamidului

(TBA))

Reactii secundare:

I.2.1.2. CARACTERIZAREA MATERIILOR PRIME SI A

INTERMEDIARILOR [12]

Tab. 1. Caracteristicile materiilor prime

|

Nr. crt.

|

Denumire

|

Normativ

|

Caracteristici tehnice

|

|

Clorura de tosil

|

N.I.Colorom Codlea

|

Aspect: masa de

cristale umede, de culoare alb-gri; miros iritant, caracteristic.

Continut:

clorura de tosil, min.85%

umiditate, max.12%

Punct de

topire: 67oC

Punct de

fierbere: 134oC

|

|

Amoniac tehnic sol.

tip 25

|

STAS 448/2-84

|

Aspect: lichid

transparent, slab opalescent.

Continut:

amoniac, min.25%

reziduu la evaporare,

max.0.01%

|

|

Hidroxid de sodiu solid, tip 6 calitatea C

|

STAS 98-71

|

Continut:

hidrat de Na, min.98%

carbonat de Na, max.1.5%

Aspect: solzi.

|

|

Carbune activ vegetal praf calitatea I

|

STAS 3682-80

|

Continut:

cenusa, max.6%

Fe, max.0.6%

umiditate, max.15%

Solubilitatea:

H2O, max.1%

HCl, max.5%

|

|

Acid clorhidric tehnic

|

STAS 3045-84

|

Aspect: lichid

puternic fumegator, lacrimogen.

Continut:

HCl, min.96%

H2SO4,

max.4%

HCl liber, max.3%

SO3 liber, max.1%

|

|

Uree tehnica

|

STAS 5698-87

|

Aspect:

cristale fine de culoare alba.

Continut:

-azot raportat la substanta

uscata, min.46.4%

-Fe, max.0.0004%

-amoniac, max.0.015%

Punct de

topire: 132-134oC

|

|

Toluen petrolier

|

STAS 62-86

|

Aspect: lichid

transparent, incolor.

Densitate

relativa la 20oC: 0.866-0.870

Indicele de

refractie la 20oC: 1.4965-1.4975

Distilarea:

intervalul de distilare la presiunea de 760 mmHg si temperatura de 110.8oC

este de 98% vol.min.

Culoarea: cu

scara colorimetrica, max.2.

|

|

Acid sulfuric tehnic

|

STAS 97-80

|

Aspect: lichid

uleios, limpede sau opalescent.

Densitate: H2SO4,

min.98%

SO2, max.0.1%

Fe, max.0.02%

As, max.0.001%

Reziduu la

calcinare: max.0.1%

|

|

p-toluensulfonil amida (TSA)

|

|

Aspect:

cristale sau pulbere cristalina de culoare alb-galbui

Continut:

TSA, min.96%

|

|

p-toluensulfonil uree (TSU)

|

|

Aspect:

cristale sau pulbere cristalina de culoare alb-galbui

Greutate

specifica: 1.245g/cm3

DL50=

1500 mg/kg corp la soareci

Punct de topire:

128-129oC

|

I.2.1.3. SCHEMA FLUXULUI TEHNOLOGIC

I.2.1.4. DESCRIEREA PROCESULUI TEHNOLOGIC

In reactorul emailat (1) prevazut cu agitator

tip ancora se introduc 350 kg clorura de tosil tehnica 85%

si 600 L apa din retea masurati cu rotametrul (2). Se

porneste agitarea care se mentine ~20 min. Sub agitare

continutul reactorului (1) se aduce pe filtrul Nutsche (3) prevazut

cu o tesatura rezistenta la mediu acid. Precipitatul de pe

filtru se spala cu ~100 L apa introdusi prin reactorul (1).

Filtratul final trebuie sa aiba pH= 6-7. Precipitatul de clorura

de tosil spalat se descarca de pe filtrul (3) si se incarca

manual in reactorul (2) spalat in prealabil.

In reactorul (2) emailat, prevazut cu manta

de incalzire-racire, termometru imersat in masa de reactie, se

pompeaza din rezervorul (4) cu o pompa centrifuga (5) o

cantitate de 208.80 kg (229L) NH3 sol.25%, masurata in

vasul de masura (6). Se porneste agitarea in reactor si

admisia aburului in mantaua de incalzire mentinand temperatura de

45-50oC timp de 4 ore. Se opreste admisia aburului si se

porneste apa de racire. Se aduce masa de reactie la temperatura

ambianta. Sub agitare continua suspensia de TSA bruta se trece

pe filtrul Nutsche (3). Filtratul este dirijat in sistemul de canalizare chimic

impura. Precipitatul de TSA brut se descarca manual si se trece

inapoi in reactorul (2) in care se mai introduce o cantitate de 304 kg (247.15 L)

sol.NaOH 20% din rezevorul (7) cu pompa centrifuga (8) din vasul de

masura (9). Se porneste agitarea si prin admisia aburului

in manta se incalzeste continutul reactorului la 30-40 oC

pana la dizolvarea completa a produsului solid. Se introduc 2.7 kg C

activ si se continua agitarea inca 10 min. Se intrerupe admisia

aburului de incalzire si se raceste continutul

reactorului la temperatura ambianta. Sub agitare suspensia din reactor

este trecuta prin filtrul lentila (10) iar filtratul este colectat in

vasul tampon (11). Din rezervorul (13) cu ajutorul pompei centrifuge (14) prin

vasul de masura (15) se introduc 540 kg (540L) HCl 10%. Se

porneste agitarea in reactor si se verifica pH-ul sa fie

6-7. Dupa terminarea precipitarii, suspensia de TSA este adusa

sub agitare pe filtrul Nutsche (3) spalat in prealabil. Dupa caz

precipitatul se mai spala pe filtru cu apa pana la pH neutru.

Filtratul se trece la canalizarea chimic impura. Precipitatul se

descarca manual de pe filtrul (3) si se trece in dulapul de uscare

(16) prevazut cu tavi si circulatie fortata a

aerului incalzit pana la 80oC cu o baterie de calorifere

cu aburi.

In reactorul (17) emailat, prevazut cu

agitator tip ancora, manta de incalzire-racire si

termometru imersat in masa de reactie se introduc din rezervorul (18) 514

kg (595.60 L) toluen 98% cu pompa centrifuga (19) masurat in vasul de

masura (20), 240 kg TSA uscat (~6% apa) si 131 kg (90.97 L)

NaOH 40% din rezervorul (21) cu pompa centrifuga (22) masurat in

vasul de masura (23). Se porneste agitarea, admisia aburului de

incalzire in mantaua reactorului. Amestecul din reactorul (17) este

refluxat timp de o ora timp in care azeotropul toluen-apa va condensa

in schimbatorul de caldura (24). Condensatul din schimbator

trece in separatorul florentin (25) unde are loc separarea fazei toluenice de

cea apoasa. Faza toluenica se introduce in reactorul (17) sub

forma de toluen recuperat iar faza apoasa cu urme de toluen este

dirijata spre sistemul de canalizare chimic impura. In final

temperatura trebuie sa ajunga la ~ 111 oC pentru scoaterea

intregii cantitati de apa sub forma de azeotrop

toluen-apa. Cand s-a eliminat apa din reactorul (17) se opreste

admisia aburului in manta si se da drumul apei de racire

pana la temperatura de 50 oC fara a opri agitarea.

Odata ce masa de reactie a ajuns la aceasta temperatura, se

introduc manual 94.5 kg uree si regimul se va mentine ~5 h. Dupa

acest timp p-toluensulfonilureea se izoleaza ca sare de sodiu la partea

inferioara a reactorului (17) iar partea superioara va constitui faza

toluenica. Faza apoasa (p-toluensulfonilureea) va trece in vasul

tampon (26) prin robinetul de golire. Faza apoasa de p-toluensulfonilureea

se va pompa cu pompa centrifuga (27) in reactorul (17), spalat in

prealabil. In reactorul (17) continand faza apoasa de

p-toluensulfonilureea se incarca manual, sub agitare 3 kg C activ pentru

decolorare. Se porneste agitarea si amestecul decolorat se va trece

in vasul tampon (26) peste filtrul lentila (28) prin robinetul de golire.

Sarea de sodiu a p-toluensulfonilureei se va trece in reactorul (17) prin pompa

centrifuga (27) pentru precipitarea cu 47 kg HCl sol. 10% pompati din

rezervorul (29) cu pompa centriguga (30). In urma precipitarii se va

actiona robinetul de golire in vederea filtrarii precipitatului pe

filtrul Nutsche (32) aflat sub vid. Precipitatul de TSU se va spala cu

~500 L apa din retea pe filtrul Nutsche (32). Filtratul se trece la

canalizarea chimic impura. Precipitatul se descarca manual de pe

filtru si se trece in uscatorul dulap unde temperatura nu trebuie

sa depaseasca 80oC.

In reactorul emailat (34) prevazut cu

agitator tip ancora, manta de incalzire-racire si

termometru imersat in masa de reactie se introduc 94 kg n-butil 98% din

rezervorul (35) cu pompa centrifuga (36), 250 kg (289.68 L) toluen 98% din

rezervorul (38) cu pompa centrifuga (39) si 133 kg (72.30 L) H2SO4

98% din rezervorul (41) cu pompa centrifuga (42). In urma formarii

sulfatului de n-butilamina se incarca manual p-toluensulfonilureea

si se incalzeste in continuare la temperatura de 102-105oC

prin admisia aburului in manta. Sub agitare se mentin aceeasi

parametri de reactie pana la conversia totala a

p-toluensulfonilureei. Dupa terminarea reactiei si racirea

masei de reactie la 40-45 oC se separa faza toluenica

cu continut de tolbutamid de cea apoasa din partea inferioara a

reactorului. Dupa separarea celor 2 faze, faza toluenica este

tratata cu 170 kg (186.81 L) NH3 sol.25% di rezervorul (44)

adusa in vasul de masura (46) cu ajutorul pompei centrifuge

(45). Faza apoasa a sarii de TBA se colecteaza in vasul tampon

(47) si cu pompa centrifuga (48) se introduce solutia

apoasa a TBA sarea de amoniu in reactorul (34) pentru decolorarea acesteia

cu 3.5 kg C activ. In urma decolorarii, turta de carbune epuizat se

filtreaza pe filtrul lentila (49) iar solutia de TBA sare de

amoniu decolorata se colecteaza in vasul tampon (47). Dupa

aceasta faza se precipita TBA sare de amoniu prin

incarcarea acesteia in reactorul (34) cu pompa centrifuga (48). Precipitarea

se realizeaza cu 803 kg sol.HCl 10% incarcata in reactorul (34)

din rezervorul (50) adusa in vasul de masura (52) cu pompa

centrifuga (51). Adaugarea solutiei HCl 10% din vasul de

masura (52) se realizeaza in fir subtire sub agitare la

temperatura de 50-55 oC pana la pH= 3-4. Dupa atingerea

acestui pH masa de reactie se raceste la 20-25 oC.

Masa de reactie se filtreaza pe filtrul Nutsche (53). Precipitatul se

spala pe filtru cu ~500 kg (500 L) apa. Filtratul se dirijeaza

spre canalizarea chimic impura, iar precipitatul umed se trece manual in

uscatorul dulap la care temperatura nu trebuie sa

depaseasca 80oC.

Tab. 2. Fazele procesului tehnologic

si randamentul pe faze

|

Nr. crt

|

Etapa

|

Randament (%)

|

|

Obtinerea TSA

|

|

|

Obtinerea TSU

|

|

|

Obtinerea TBA

|

|

|

Randamentul global

|

|

I.2.1.5. BILANTUL DE MATERIALE

A. SPALARE-FILTRARE-Materiale intrate η= 87.88%

|

Nr. crt.

|

Denumire

material

|

Conc., %

|

kg tehn.

|

kg pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSCl umeda

|

|

|

|

|

|

|

|

Apa de spalare

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSCl umeda

|

|

|

|

|

|

|

|

Ape acide

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

B. AMIDAREA TSCl 95%-Materiale intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSCl umeda

|

|

|

|

|

|

|

|

TSCl

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Solutie amoniac

|

|

|

|

|

|

|

|

Amoniac

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA brut

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Filtrat

|

|

|

|

|

|

|

|

Clorura de amoniu

|

|

|

|

|

|

|

|

Sare de p-toluensulfonil amoniu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

C. PURIFICAREA TSA-Materiale intrate η= 95%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA brut

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

NaOH

|

|

|

|

|

|

Exces 10%

|

|

NaOH

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Carbune activ

|

|

|

|

|

|

|

|

HCl

|

|

|

|

|

|

|

|

HCl

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA purificat

|

|

|

|

|

|

Umiditate 20%

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Turta de C umed

|

|

|

|

|

|

|

|

Filtrate reunite

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Solutie de saruri

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

D. USCAREA TSA PUR-Materiale

intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Uscarea TSA pur umed

|

|

|

|

|

|

|

|

Aer uscat

|

|

|

|

|

|

Temp.~80oC

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA uscat

|

|

|

|

|

|

Umiditate~6%

|

|

TSA pur

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

E. ANHIDRIZAREA MASEI DE REACTIE-Materiale intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Toluen

|

|

|

|

|

|

Exces 10%

|

|

TSA uscat (~6%)

|

|

|

|

|

|

|

|

NaOH

|

|

|

|

|

|

|

|

NaOH

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA-]Na+ (anhidru)

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Apa din TSA

|

|

|

|

|

|

|

|

Apa din NaOH

|

|

|

|

|

|

|

|

Apa din reactie

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

F. CONDENSAREA TSA-]Na+ CU UREE-Materiale intrate η= 93%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSA-]Na+ (anhidru)

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Uree

|

|

|

|

|

|

Exces 20%

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA]Na (netransformat)

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Uree

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

G. EXTRACTIE-Materiale intrate η= 95%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSU-]Na+ netransformat

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Faza organica

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA-]Na+

|

|

|

|

|

|

|

|

Faza apoasa

|

|

|

|

|

|

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA-]Na+ (netransformat)

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

H. FILTRARE TSU-]Na+ -Materiale intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA-]Na+

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Cactiv

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Turta de C(umed)

|

|

|

|

|

|

|

|

Filtrat

|

|

|

|

|

|

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA-]Na+

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

I. PRECIPITAREA TSU-]Na+ -Materiale intrate η= 99%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-]Na+

|

|

|

|

|

|

|

|

TSA-]Na+

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

HCl

|

|

|

|

|

|

d= 1.047 g/cm3

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Saruri

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

J. FILTRAREA TSU-Materiale intrate η= 98%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Saruri

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat

|

|

|

|

|

|

|

|

TSU

|

|

|

|

|

|

Umiditate~20%

|

|

TSA

|

|

|

|

|

|

|

|

Filtrat

|

|

|

|

|

|

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Saruri

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

K. SPALARE FILTRARE TSU-Materiale

intrate η= 99%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU (brut)

|

|

|

|

|

|

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat

|

|

|

|

|

|

Umiditate~20%

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Filtrat

|

|

|

|

|

|

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Saruri

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

L. USCAREA TSU-Materiale intrate η= 100%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat TSU

|

|

|

|

|

|

Umiditate~20%

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Aer uscat

|

|

|

|

|

|

Temp.~ 80oC

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat uscat

|

|

|

|

|

|

Umiditate~8%

Puritate~97.6%

|

|

TSU

|

|

|

|

|

|

|

|

TSA

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Aer umed

|

|

|

|

|

|

|

|

Aer

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

M. PREPARAREA SARII DE n-BuNH3+]SO3-H

-Materiale intrate η= 100%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

n-Butil amina

|

|

|

|

|

|

Puritate~98%

|

|

Toluen

|

|

|

|

|

|

Puritate~98%

|

|

Acid sufuric

|

|

|

|

|

|

Puritate~98%

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Sulfat de n-butil amoniu

|

|

|

|

|

|

|

|

Acid sulfuric

|

|

|

|

|

|

Exces

|

|

Toluen

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

N. CONDENSAREA TSU CU n-BuNH3+]SO3-H

-Materiale intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Sulfat de n-butil amoniu

|

|

|

|

|

|

|

|

Acid sulfuric (exces)

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

TSU (uscat)

|

|

|

|

|

|

Umiditate~6%

|

|

TSU

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-Bu

|

|

|

|

|

|

|

|

TSU (netransformat)

|

|

|

|

|

|

|

|

Sulfat de n-butil amoniu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Acid sulfuric

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

O. OBTINEREA SARII TSU-Bu-]NH4+ -Materiale intrate η= 97%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-Bu

|

|

|

|

|

|

|

|

TSU (netransformat)

|

|

|

|

|

|

|

|

Sulfat de n-butil amoniu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Acid sulfuric

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

Puritate~98%

|

|

Impuritati

|

|

|

|

|

|

|

|

Amoniac

|

|

|

|

|

|

Solutie~25%

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Faza apoasa

|

|

|

|

|

|

|

|

TSU-Bu-]NH4+

|

|

|

|

|

|

|

|

BuNH3+]SO3-H

|

|

|

|

|

|

|

|

NH4+]SO3-H

|

|

|

|

|

|

|

|

NH3 (netransformat)

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Faza organica

|

|

|

|

|

|

|

|

TSU-Bu (netransformat)

|

|

|

|

|

|

|

|

TSU

|

|

|

|

|

|

|

|

Toluen

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

P. DECOLORARE CU Cactiv

-Materiale intrate η= 99%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Faza apoasa

|

|

|

|

|

|

|

|

TSU-Bu-]NH4+

|

|

|

|

|

|

|

|

BuNH3+]SO3-H

|

|

|

|

|

|

|

|

NH4]SO3H

|

|

|

|

|

|

|

|

NH3 (netransformat)

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Cactiv

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Turta de C umed

|

|

|

|

|

|

|

|

Filtrat

|

|

|

|

|

|

|

|

TSU-Bu-]NH4+

|

|

|

|

|

|

|

|

BuNH3+]SO3-H

|

|

|

|

|

|

|

|

NH4]SO3H

|

|

|

|

|

|

|

|

NH3 (netransformat)

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

R. PRECIPITAREA TBA-Materiale intrate

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Faza apoasa decolorata

|

|

|

|

|

|

|

|

HCl

|

|

|

|

|

|

Solutie~10%

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-Bu

|

|

|

|

|

|

|

|

BuNH3+]SO3-H

|

|

|

|

|

|

|

|

NH4]SO3H

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

HCl (netransformat)

|

|

|

|

|

|

|

|

TSU-Bu-]NH4+

|

|

|

|

|

|

|

|

NH4Cl

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

S. FILTRARE SPALARE TSU-Bu -Materiale

intrate η= 98%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

TSU-Bu

|

|

|

|

|

|

|

|

BuNH3+]SO3-H

|

|

|

|

|

|

|

|

NH4]SO3H

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

HCl (netransformat)

|

|

|

|

|

|

|

|

TSU-Bu-]NH4+

|

|

|

|

|

|

|

|

NH4Cl

|

|

|

|

|

|

|

|

Apa de spalare

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat

|

|

|

|

|

|

|

|

TSU-Bu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Filtrat (ape acide+saruri)

|

|

|

|

|

|

|

|

Total:

|

|

|

|

|

|

|

T. USCARE TSU (brut)-Materiale intrate η= 100%

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat

|

|

|

|

|

|

|

|

TSU-Bu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Aer uscat

|

|

|

|

|

|

Temp.~80oC

|

|

Total

|

|

|

|

|

|

|

Materiale iesite

|

Nr.

crt.

|

Denumire

material

|

Conc.,%

|

kg

tehn.

|

kg

pur

|

kmoli

|

Volum[L]

|

Proprietati

|

|

Precipitat

|

|

|

|

|

|

|

|

TSU-Bu

|

|

|

|

|

|

|

|

Apa

|

|

|

|

|

|

|

|

Impuritati

|

|

|

|

|

|

|

|

Aer umed

|

|

|

|

|

|

|

|

Total

|

|

|

|

|

|

|

Notatii:

TSCl- clorura de p-toluensulfonil (clorura de tosil)

TSA- p-toluensulfonamida

TSU- p-toluensulfoniluree

TSU-Bu- tolbutamid [N-(4-metilbenzensulfonil)-N'-n-butil-uree]

I.2.1.6. DIMENSIONAREA TEHNOLOGICA A UTILAJULUI PRINCIPAL

Se va face dimensionarea tehnologica a

reactorului de obtinere a p-toluensulfonamidei prin reactia clorurii

de p-toluensulfonil (clorura de tosil, TsCl) cu amoniac. Aceasta presupune

calcularea urmatoarelor marimi [35]:

-numarul de sarje ce

se executa in 24 de ore:

unde: V- volumul de material ce se

prelucreaza in 24 de ore, m3;

Vu- volumul util al aparatului, m3;

Vt- volumul total al aparatului, m3;

φ- gradul de umplere.

Volumul de materiale ce se

prelucreaza in 24 de ore in acest reactor este:

V= 1.39 m3

De asemenea:

Numarul de sarje ce

se executa in 24 de ore va fi:

sarje

sarje

Numarul de sarje ce

se executa cu un singur aparat in 24 de ore este:

sarje

sarje

unde: τ- durata procesului, ore (8 ore)

Numarul necesar de

aparate care se monteaza pentru operatie este:

unde: N- numarul de aparate care

lucreaza;

Nm- numarul total de aparate care se monteaza

pentru operatia respectiva;

d- rezerva de capacitate (10%).

Rezulta:

Se va monta deci un singur

aparat.

Volumul unui aparat va fi:

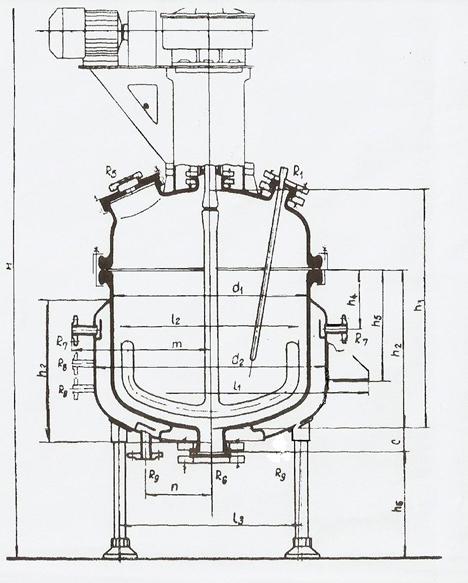

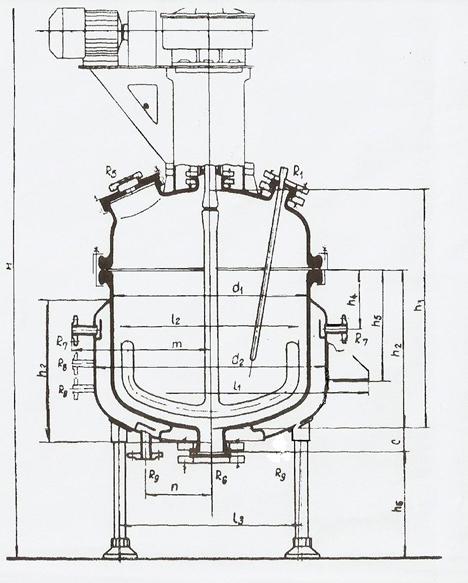

Din catalogul IUC Fagaras se alege

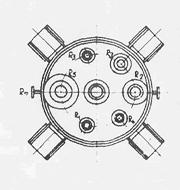

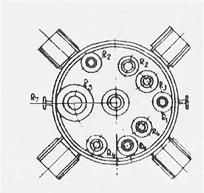

un reactor cu amestecator ancora de tip R Ac 500, nr. desen 1722-0 M

(masa de reactie se prezinta in final sub forma unei suspensii

apoase) cu urmatoarele caracteristici [41]:

Volum util, L: 500

Presiunea nominala in vas, kgf/cm2:

4

Presiunea nominala in manta, kgf/cm2:

6

Volumul vasului, L: 660

Volumul mantalei, L: 120

Suprafata de schimb caloric, m2:

2.6

Cleme de strangere: 52x M 24

Electromotor, kW; rot/min: 2.2; 1500

Reductor: RSV 1 2.8kW; 1:25

Robinet de golire: 80/50

Greutate, kg: 1431

Spatiu de manevrare, mm: 810

|

h6

|

c

|

L1

|

L2

|

L3

|

R1

|

R2

|

R3

|

|

|

|

|

|

80/G 3/4

|

|

2x50

|

|

R4

|

R5

|

R6

|

R7

|

R8

|

R9

|

m

|

n

|

|

|

|

2x40

|

|

|

|

|

Calculul

capacitatii instalatiei

Prin tema de proiectare este impusa

productia anuala sau marimea sarjei, ori capacitatea

orara a instalatiei. Timpul de elaborare a unei sarje este suma

timpilor pe faze. Stiind ca timpul de functionare al utilajelor

este de cca. 8000 ore/an, restul de 750 ore fiind destinat opririlor ocazionale

si reviziilor periodice, numarul sarjelor pe an rezulta din

raportul fondului de timp anual la timpul fazei limitative de proces.

1 sarja = 307,4 kg TBA 99% uscat.

Capacitatea/an = 1032 X 307.4 = 317316.13 kg/an =

317 t/an.

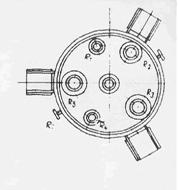

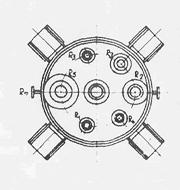

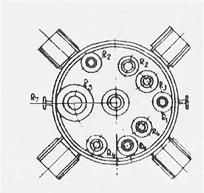

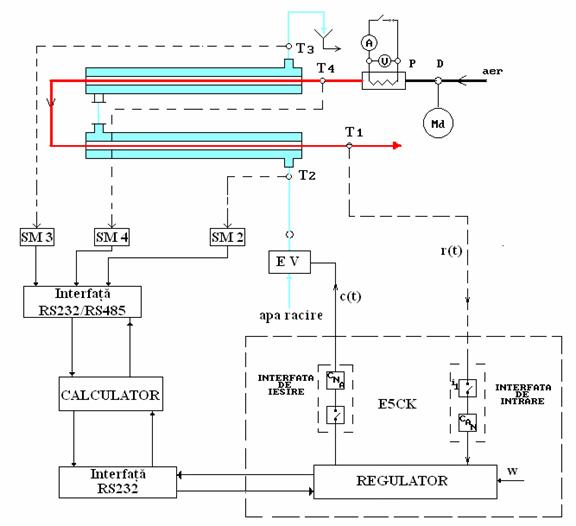

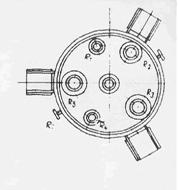

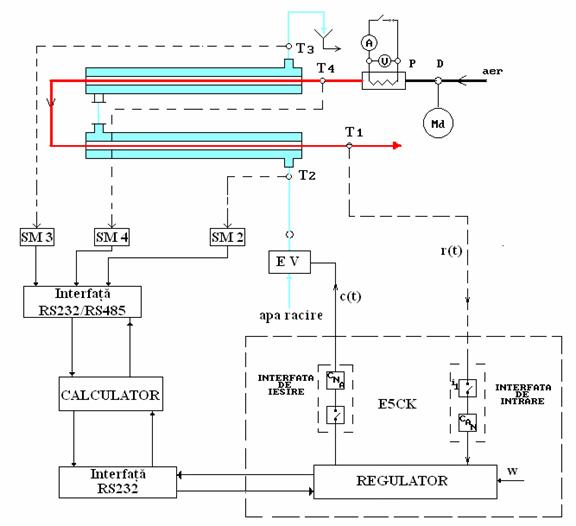

Fig. 1. Schema reactorului de tip ancora

I.2.1.7. BILANTUL TERMIC

Calculul bilantului termic se

face pentru reactorul de obtinere a p-toluensulfonamidei din clorura

de tosil.

Ecuatia generala a

bilantului termic este redata de expresia [37] :

unde:

Qintrate -cantitatea de

caldura intrata in sistem;

Qiesite -cantitatea

de caldura iesita din sistem.

Bilantul termic pentru acest reactor se face

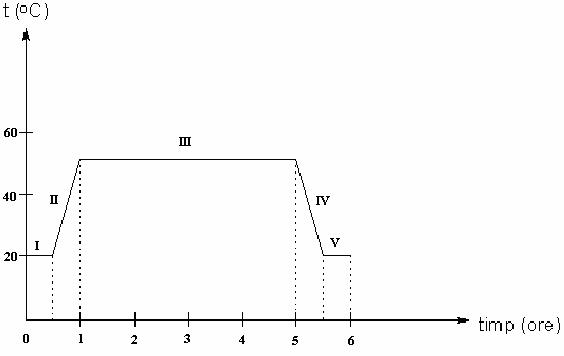

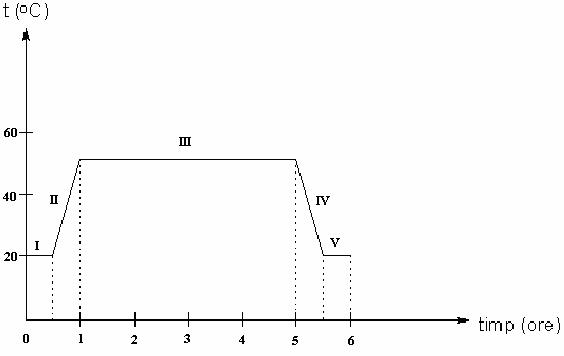

pentru fazele reprezentate in diagrama t =f(τ), unde:

t-temperatura, (oC)

τ-timpul, (ore)

Diagrama 1. Diagrama temperatura-timp

Etapele de calcul pentru bilantul

termic conform diagramei 1,vor fi:

I- Faza de incarcare a

reactorului la 20oC (τI= 0.5 ore);

II- Faza de incalzire

masei de reactie de la 20oC la 50oC

( II= 0.5 ore);

III- Faza de

reactie (amidare) (τIII= 4 ore)

IV- Faza de

racire de la 50oC la 20oC (τIV= 0.5 ore)

V- Faza de evacuare la

20oC (τV= 0.5 ore).

Pentru

aceste faze se calculeaza caldurile schimbate de sistem cu agentul

termic.

I.2.1.7.1. Calculul caldurilor

de formare si a caldurilor specifice

a) Pentru clorura

de tosil se calculeaza marimile corespunzatoare, necesare

calculului bilantului termic.

Entalpia de formare (kCal/mol)

pentru un astfel de compus se determina din ecuatia [35]:

unde:

ni- numarul atomilor de tip i din compus;

Hc- caldura de

combustie, (kCal/mol);

ΔHf,298- entalpia de

formare, (kCal/mol).

Caldura de combustie rezulta din bilantul de

oxigen pentru arderea unui compus CmHnNpOqXrSt:

|

ai

|

bi

|

incidenta

|

|

Parafina normala

|

|

|

|

|

Benzen

|

|

|

|

|

Clorura acida

|

|

|

|

Caldura specifica se determina din

relatia [37]:

unde:

ni- incidenta atomilor i;

Ci- caldura

atomica (CC= 7.5; CH= 9.6; CO= 16.8 kJ/mol·K);

M- masa molara (kg/kmol).

Capacitatea calorica a compusului

se determina din relatia:

In mod asemanator se

determina aceste marimi si pentru celelalte substante

pentru care nu s-au determinat valorile experimentale.

b) p-toluensulfonamida:

c)

p-toluensulfonat de amoniu:

d) Acid

p-toluensulfonic:

e) Amoniac

[38,39]:

f) Amoniac

solutie 25% [38,39]:

g) Clorura

de amoniu [39]:

h) Acid

clorhidric [39]:

i) Apa [39]:

I.2.1.7.2. Calculul termenilor bilantului

1) Bilantul termic pentru faza de incarcare

Ecuatia bilantului termic

pentru aceasta faza este:

unde:  - energia absoluta a reactantilor la intrarea in faza

(temperatura 20oC);

- energia absoluta a reactantilor la intrarea in faza

(temperatura 20oC);

- caldura de amestecare (considerata nula);

- caldura de amestecare (considerata nula);

- caldura transferata de la agentul termic (zero pentru

aceasta faza);

- caldura transferata de la agentul termic (zero pentru

aceasta faza);

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a reactantilor la iesirea din faza;

- energia absoluta a reactantilor la iesirea din faza;

- energia interna a reactorului la iesirea din

faza;

- energia interna a reactorului la iesirea din

faza;

- caldura pierduta.

- caldura pierduta.

Pentru  avem:

avem:

Deoarece temperatura la incarcare

nu se modifica (temperatura ambianta) se considera ca nu au

loc pierderi de caldura si prin urmare, din ecuatia

bilantului termic rezulta:

Deci in faza de incarcare nu se

transfera caldura de la agentul termic.

2) Bilantul termic pentru faza de incalzire

Ecuatia bilantului termic

pentru aceasta faza este:

unde:  - energia absoluta a reactantilor la intrarea in faza

(temperatura 20oC);

- energia absoluta a reactantilor la intrarea in faza

(temperatura 20oC);

- caldura unor procese fizice sau chimice

(considerata nula);

- caldura unor procese fizice sau chimice

(considerata nula);

- caldura transferata de la agentul termic;

- caldura transferata de la agentul termic;

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a reactantilor la iesirea din faza;

- energia absoluta a reactantilor la iesirea din faza;

- energia interna a reactorului la iesirea din faza;

- energia interna a reactorului la iesirea din faza;

- caldura pierduta (5% din

- caldura pierduta (5% din

Obtinem:

Caldura cedata de agentul

termic va fi deci:

3) Bilantul termic pentru faza de reactie

Pentru faza de reactie

ecuatia bilantului termic este:

unde:  - energia absoluta a reactantilor la intrarea in faza

(temperatura 50oC);

- energia absoluta a reactantilor la intrarea in faza

(temperatura 50oC);

- caldura proceselor chimice (reactie principala si

reactii secundare);

- caldura proceselor chimice (reactie principala si

reactii secundare);

- caldura transferata la/de la agentul termic;

- caldura transferata la/de la agentul termic;

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a reactorului la intrarea in faza;

- energia absoluta a produsilor la iesirea din

faza;

- energia absoluta a produsilor la iesirea din

faza;

- energia interna a reactorului la iesirea din

faza;

- energia interna a reactorului la iesirea din

faza;

- caldura pierduta (5% din

- caldura pierduta (5% din  ).

).

Pentru acesti termeni avem:

Caldura de reactie se

calculeaza cu relatia:

unde:  - caldura de reactie pentru reactia i, la 298

K;

- caldura de reactie pentru reactia i, la 298

K;

xi-

conversia in reactia i;

- numarul initial de moli pentru reactia i.

- numarul initial de moli pentru reactia i.

R1) Pentru reactia principala (TsCl + 2 NH3=

TsNH2 + NH4Cl) caldura de reactie la 298 K este

data de expresia:

Deci reactia este exoterma.

Caldura molara de

reactie la 323 K se va calcula cu relatia:

Conversia TsCl in reactia R1 este

de 90%, deci:

R2) Pentru reactia de hidroliza a clorurii de tosil

(TsCl + H2O= TsOH +HCl) caldura de raectie la 298 K este

data de expresia:

Deci reactia R2 este

exoterma.

Caldura molara de

reactie la 323 K se va calcula cu relatia:

Numarul de kmoli de TsCl

transformati in reactia R2 este:

R3) Pentru reactia de neutralizare a acidului clorhidric

(HCl + NH3= NH4Cl) caldura de reactie la 298 K

este data de expresia:

Deci reactia R3 este

exoterma.

Caldura molara de

reactie la 323 K se va calcula cu relatia:

Numarul de kmoli de HCl

neutralizati in reactia R3 este:

R4) Pentru reactia de neutralizare a acidului

p-toluensulfonic (TsOH + NH3= TsONH4) caldura de

reactie la 298 K este data de expresia:

Deci si reactia R4 este

exoterma.

Caldura molara de

reactie la 323 K se va calcula cu relatia:

Numarul de kmoli de TsOH

neutralizati in reactia R4 este:

Valorile pentru ceilalti termeni

sunt:

Caldura primita de agentul

termic va fi deci:

(este necesara racirea

masei de reactie)

(este necesara racirea

masei de reactie)

4) Bilantul termic pentru faza de racire

Pentru faza de racire

ecuatia bilantului termic este urmatoarea:

unde:  - energia absoluta a produsilor la intrarea in

faza (temperatura 50oC);

- energia absoluta a produsilor la intrarea in

faza (temperatura 50oC);

- caldura proceselor chimice (reactie

principala si reactii secundare);

- caldura proceselor chimice (reactie

principala si reactii secundare);

- caldura transferata la/de la agentul termic;

- caldura transferata la/de la agentul termic;

- energia absoluta a reactorului la intrarea in

faza;

- energia absoluta a reactorului la intrarea in

faza;

- energia absoluta a produsilor la iesirea din

faza (la 20oC);

- energia absoluta a produsilor la iesirea din

faza (la 20oC);

- energia interna a reactorului la iesirea din

faza;

- energia interna a reactorului la iesirea din

faza;

- caldura pierduta (5% din

- caldura pierduta (5% din  ).

).

Pentru acesti termeni avem:

Caldura primita de agentul

termic va fi deci:

5) Bilantul termic pentru faza de evacuare

Pentru faza de evacuare bilantul

termic este exprimat prin urmatoarea ecuatie:

unde:  - energia absoluta a produsilor la intrarea in

faza (temperatura 20oC);

- energia absoluta a produsilor la intrarea in

faza (temperatura 20oC);

- caldura proceselor chimice (reactie

principala si reactii secundare);

- caldura proceselor chimice (reactie

principala si reactii secundare);

- caldura transferata la/de la agentul termic;

- caldura transferata la/de la agentul termic;

- energia absoluta a reactorului la intrarea in

faza;

- energia absoluta a reactorului la intrarea in

faza;

- energia absoluta a produsilor la iesirea din

faza (la 20oC);

- energia absoluta a produsilor la iesirea din

faza (la 20oC);

- energia interna a reactorului la iesirea din

faza;

- energia interna a reactorului la iesirea din

faza;

- caldura pierduta.

- caldura pierduta.

Termenii bilantului sunt:

Obtinem:

I.2.1.7.3.

Determinarea fluxului termic maxim

Avand calculate caldurile

transferate la/de la agentul termic in cele cinci faze ale procesului, se pot

calcula fluxurile termice prin suprafata de transfer termic a reactorului

pentru aceste faze.

Fluxul termic se poate scrie:

unde: Q- caldura transferata la/de la agentul

termic (kJ);

τ-

durata fazei (s).

1) Pentru faza de incarcare,cu

τI= 0.5 ore, fluxul termic este:

2) Pentru faza de incalzire, cu τII=

0.5 ore, fluxul termic este:

3) Pentru faza de reactie, cu III= 4 ore, fluxul termic este:

4) Pentru faza de racire, cu IV= 0.5 ore, fluxul termic este:

5) Pentru faza de evacuare, cu V= 0.5 ore, fluxul termic este:

Aceste fluxuri termice se

utilizeaza in dimensionarea termica a reactorului. Fluxul termic

necesar dimensionarii este:

Bilantul termic pentru cele cinci

faze ale procesului tehnologic se poate reprezenta si sub forma

tabelara in felul urmator:

Faza de alimentare

|

Q(intrat)

|

Valoarea (kCal)

|

Q(iesit)

|

Valoarea (kCal

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

TOTAL:

|

|

|

|

2) Faza de incalzire

|

Q(intrat)

|

Valoarea (kCal)

|

Q(iesit)

|

Valoarea(kCal)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Total:

|

|

|

|

3) Faza de reactie

|

Q(intrat)

|

Valoarea (kCal)

|

Q(iesit)

|

Valoarea (kCal)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Total:

|

|

|

|

4) Faza de racire

|

Q(intrat)

|

Valoarea (kCal)

|

Q(iesit)

|

Valoarea (kCal)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Total:

|

|

|

|

5) Faza de evacuare

|

Q(intrat)

|

Valoarea (kCal)

|

Q(iesit)

|

Valoarea (kCal)

|

|

|

|

|

|

|

|

|

|

|

|

|

|