M.U.S.S.F.

Cuprins

Cap.1. Introducere

Cap.2. Prezentare generala

2.1.

Prezentarea temei

2.2.

Descrierea masinii-unelte

2.3.

Stadiul actual al solutiei

2.4.Variante

posibile ale solutiei

2.5.

Aprecieri critice

Cap.3. Alegerea variantei din

proiect

Descriere

tehnologico-constructiva

Cap.4. Breviar justificativ de

calcul

4.1.

Regimul maxim de aschiere

4.1.1.

Calculul regimului maxim de aschiere la frezare

4.2.

Calculul cinematic

4.3.

Calculul organologic

4.3.1.

Dimensionari si verificari arbori

4.3.2.

Dimensionari si verificari rulmenti

4.3.3.

Dimensionari curele si roti de curea

4.3.4.

Dimensionari arc

4.3.5.

Dimensionare motor si reductor

Cap.5. Calculul economic

Calculul

pretului de cost

BIBLIOGRAFIE

ANEXE

INTRODUCERE

Centrele de prelucrare, privite

prin prisma evolutiei constructive a masinilor- unelte

reprezinta realizarea cea mai moderna, cea mai evoluata.

Din punct

de vedere functional, centrele de prelucrare se caracterizeaza prin

urmatoarele particularitati:

- -sunt

masini unelte care concentraza mai multe posibilitati

de prelucrare

- prin

aschiere;

- -sunt

masini unelte care functioneaza sub comanda

mecanica;

- -sunt

dotate cu magazii proprii de scule de diferite capacitati;

Constructia arborelui principal este printre cele mai

pretentioase, datorita

cerintelor deosebite si complexitatii de

reglaj atat a montajului initial cat si in

exploatare. Astfel, se cere:

- sa

preia fortele pe distante minime axiale;

- -sa

asigure prestrangerea uniforma pe circumferinta si cu

rezemare in partea opusa;

- -sa

permita reglajul prestrangerii cel mult cu demontarea

partiala;

- -sa

permita dilatarea libera a arborelui principal;

- -sa

aiba cap normalizat pentru prinderi de dispozitive sau scule;

- -sa

fie asigurata indepartarea caldurii, pierderi minime prin

frecare;

Introducerea progresului tehnic in

industrie face ca sa se produca din ce in ce mai rapid, mai eficient,

in conditiile ridicarii calitatii in toate domeniile.

Necesitatea obiectiva de a produce cat mai rapid, cu o productivitate cat

mai ridicata, a condus la o evolutie vertiginoasa a

conceptiei actuale de realizare structurala a masinilor-unelte ,

care depinde in cea mai mare masura de specificul tehnologic al

diferitelor repere ce trebuie prelucrate si de volumul productiei

acestora.

Astfel, pentru reperele de mare

serie, s-au dezvoltat si perfectionat:

strungurile automate monoaxe si multiaxe, pentru

piesele a caror geometrie admite o axa de rotatie (arbori, axe,

bucse, inele, discuri etc.);

masinile agregat si liniile automate pentru

piesele de tip cutie sau carcasa, a caror tehnologie dominanta o

constituie prelucrarea gaurilor si a siqjrafetelor plane.

Pentru reperele care se produc in

unicate sau serie mica, ultimii 15-20 de ani au marcat inlocuirea

masinilor-unelte universale cu masini-unelte cu comanda

numerica si centre de prelucrare, prin gaurire si frezare,

pentru celalah tip de piese prelucrate.

Utilizarea masinilor-unelte cu

comanda numerica (MUCN) a permis reducerea sensibila a timpilor

auxiliari, datorita maririi vitezei de pozitionare,

automatizarii lanturilor cinematice auxiliare, programarii

ciclului de lucru si reglarii sculelor in afera

masinilor-unelte, in timpul functionarii acestora.

In prezent MUCN asigura o precizie de prelucrare ridicata,

de la +(0,015..,0,02) mm, in cazul centrelor de prelucrare, pana la +0,003

mm, in cazul masinilor de gaurit in coordonate.

Timpul efectiv de aschiere la

un centru de prelucrare poate fi cu pana la 35% mai mare feta de

timpul efectiv de aschiere al unei masini conventionale.

Dintre cele patru componente ale

timpului de stationare: intretinerea, deservire tehnica,

schimbarea sculelor si inmagazinare si masurare, timpii

consumati cu intretinerea si deservirea tehnica a centrului

de prelucrare sunt mai mari decat in cazul masinisor

conventionale; in schimb, ultimele doua componente ale timpului de

stationare lipsesc in cazul folosirii centrelor de prelucrare, cea ce

contribuie la obtinerea unei productivitati deosebite.

Acest fapt a determinat o

evolutie viguros ascendenta a centrelor de prelucrare in intreaga

lume.

La noi in tara preocupari in acest domeniu au

intreprinderile si institutele

de cercetari specializate in constructia de masini-unelte care

au elaborat omiliile

de centre de prelucrare CPV, CPH, CPAF, CPS.

Grupa masinilor de alezat si frezat

face parte din grupa celor mai productive masini-unelte si dupa grupa

strungurilor sunt cele mai raspandite in indrustia constructoare de masini.

Pe masinile de frezat se utilizeaza

scule speciale , cu mai multe taisuri denumite freze. Miscarea

principala de aschiere este de rotatie iar miscarile

de avans pot fi atat rectilinii cat si circulare.

2. PREZENTARE GENERALA

2.1. Prezentarea temei

Tema acestui proiect este:

"Proiectarea ansamblului arbore principal si completul sau la

masina de alezat si frezat orizontala AFP-105'.

Arborele principal

si completul sau la AFP-masina de alezat si frezat orizontal:

-puterea: P=15 KW

-ISO 45

-n =40 rot/min

=40 rot/min

-n =4000 rot/min

=4000 rot/min

D = 120

= 120

F =1600 daN

=1600 daN

S =550 mm/min.

=550 mm/min.

=50 ms

=50 ms

Prin "arborele principal si

completul sau' se intelege setul de subansamble,

parti, componente si functiunile aferente obligatorii

pentru nivelul masinii-unealta cu comanda numerica (MUCN)

si centru de prelucrare (CP) conform standardelor internationale.

Acestea sunt urmatoarele:

- arborele

principal propriu-zis, dimensionat pentru puterea maxima de

aschiere a masinii;

- alezajul

conic de fixare a sculei;

- ansamblul

de lagare si rulmenti de sustinere;

- dispozitivul

de prindere-eliberare (automata) a sculei in arborele principal;

- dispozitivul

de oprire orientata (indexare) unghiulara a arborelui principal;

- sistemul

de racire si termostabilizare a rulmentilor,

- sistemul

de ungere/gresare a rulmentilor,

- sistemul

de etansare fata de exterior al rulmentilor,

- sistemul

de suflare a aerului de curatire pe timpul eliberarii

sculei;

- dispozitivul

de racire al sculei prin interiorul arborelui principal si al

sculei;

- transmisia

principala a turatiei cu puterea nominala la arborele

principal;

- ansamblul

de traductori de forta axiala (Fax) si moment de torsiune

(Mt) pentru controlul automat al procesului.

2.2 Descrierea masinii-unelte

Masina orizontala de

alezat si frezat cu montant mobil si pinola culisanta

AFP-105 este destinata

prelucrarii pieselor de tip carcasa, de dimensiuni si

greutati mari cu suprafete plane si cilindrice care

necesita operatii de frezare, gaurire, alezare, strunjire

frontala si filetare.

Datorita constructiei arborelui principal cu

pinola culisanta, se pot prelucra suprafete plane interioare

prin montarea frezei direct pe arborele de frezare sau pe un cap de frezat,

fixat pe pinola.

De asemenea, prin dotarea cu masa rotativa deplasabila,

se pot prelucra, din aceeasi prindere, mai multe suprafete (prin

pozitionarea unghiulara a piesei).

AFP-105 este construit cu montantul mobil si

papusa in consola asezata in partea dreapta.

Montantul este deplasabil

transversal (axa X) prin intermediul unei sanii, pe un batiu format din

tronsoane. Tronsoanele batiului si sania sunt piese turnate din fonta

speciala, iar montantul este sudat din placute de otel.

Pe montant se deplaseaza vertical (axaY)

papusa, turnata din fonta, greutatea acesteia fiind

preluata de un mecanism de echilibrare cu cilindru hidraulic.

Papusa contine

pinola culisanta, care se poate deplasa orizontal, iar aceasta fiind

lagaruit (prin intermediul a patru rulmenti radial axiali cu

bile si un rulment cu doua randuri de role cilindrice, toti de

precizie ridicata), arborele de frezare. In arborele de frezare poate

culisa arborele de alezare (axa Z) care contine mecanismul de strangere a

sculei actionat hidraulic, cu blocare la o valoare reglata a capului,

care antreneaza un surub de fixare a sculei.

Mecanismul de avans pe axa Y,

montat tot in papusa, este format dintr-un reductor, antrenat de

un motor de c.c. Acest mecanism transforma miscarea de rotatie

in miscare de translatie printr-un mecanism surub ( cu bile)

-piulita, piulita fiind rotitoare.

Tot in papusa este

montat mecanismul de avans al pinolei si al arborelui de alezare (axa Z),

format dintr-o cutie de avans cu doua cuplaje electromagnetice; cutia de

avans este actionata de un motor de c.c.

Ghidajele saniei pe batiu, ale

papusii pe montant si ale pinolei in papusa sunt

hidrostatice.

Pentru blocarea elementelor mobile sunt utilizate pensete

autocentrante, actionate de cilindri hidraulici cu dubla

actiune.

Comenzile principale ale masinii sunt concentrate pe un

panou de comanda suspendat (deplasabil vertical si orizontal)

si, de asemenea, pe un panou de comanda fix.

Solutiile adoptate pentru

actionarea miscarilor principale si de avans permit

obtinerea miscarilor principale si de avans permit

obtinerea unor domenii largi de viteze si avansuri reglabile

continuu, ceea ce inlesneste alegerea unor regimuri optime de

aschiere respectiv, exploatarea economica a masinii.

Masina este echipata cu sisteme de afisare a

cotelor pentru deplasarile transversale (directia X), verticala

(directia Y), longitudinala a arborelui de alezare (directia Z)

si longitudinala a pinolei (directia W).

2.3 Stadiul actual al solutiei

Masina de

alezat si frezat orizontala

Schema cinematica la AFP

Aceste

masini se caracterizeaza prin existenta barei de alezat, care circula

prin interiorul arborelui principal rotativ(axa Z), diametrul barei fiinc

si dimensiunea nominala a masinii.

In

figura avem varianta cu montant mobil pe pe X, masa separata de tip MRD,

sau respectiv masa fixa, pinola patrata sau culisa pe W

Masinile

sunt conandate numeric pe toate axele, plus acTionarea principala, magazin

de scule, platou rotativ.

Masina unealta

beneficiaza in prezent de cele mai avansate solutii tehnice, de

tehnica de calcul de ultim nivel, de organe de masini de tip nou

performante, de componente mecanice si hidraulice avansate, astfel ca

este mult diferita de cea similara din urma cu doar cativa

ani.

Caracteristic stadiului actual al

dezvoltarii masinilor unelte este tendinta spre domeniul

productiei automatizate si flexibile, asistata de calculatoare

si retele evoluate de tehnica de calcul.

Masinile unelte si

modulele flexibile, pe diferitele nivele de automatizare sunt modulare,

acoperind o gama de necesitati tehnologice optionale din ce

in ce mai evoluate, mergand pe scara evolutiva, incepand cu masina

unealta cu comanda numerica (MUCN), pana la sistemele de

productie integrate cu calculatorul (CIM). Aceasta organizare

modulara permite ca, in functie de , scopul investitiei si

de fondurile disponibile, sa se poata realiza o adaptare a |

dotarii cu masini unelte dupa cerintele clientilor,

esalonabila, evolutiva si flexibila.

Factorul hotarator in evolutia acestora este

competitivitatea extimata prin urmatorii parametrii:

Raportul

performante / pret.

Nivelul

calitativ impus.

Termenul

de de livrare.

Servicii

insotitoare.

Facilitati

de plata.

2.4. Solutii constructive si uzuale.

Masini de alezat

si frezat orizontale

Aceste masini se

caracterizeaza prin existenta barei de alezat, care circula prin

interiorul arborelui principal rotativ (axa Z), diametrul barei fiind si

dimensiunea nominala a masinii.

Tipurile caracteristice de astfel de masini sunt

urmatoarele:

AF - varianta cu montant fix si masa mobila

in cruce si rotativa;

AFC - varianta cu montant mobil pe axa W, masa mobila

pe X si B;

AFL - varianta cu montant mobil in cruce (axele X si W), iar

masa mobila pe U si B;

AFM - varianta cu montant mobil pe X, iar masa este

separata de MRD (rotativa si deplasabila), sau masa separata

fixa;

AFP - varianta cu montant mobil pe X, masa separata de

tip MRD, sau respectiv masa fixa, pinola patrata sau culisa pe

W;

Numarul de axe comandate este

5 pentru cazurile AF, AFC, 6 pentru cazul AFL, 3 pentru cazul AFM cu masa

fixa si respectiv pentru cazul

cu masa MRD, iar AFP are 4 axe atunci cand are masa fixa si

respectiv 6 axe in cazul cand are masa MRD.

Ghidajele masinii de baza sunt din otel

calit, cu tancheti cu role pe toate partile, frecare

mixta pe R combinat cu sustentie hidrostatica pe В la masa

MRD.

La aceste masinii se

intalnesc: АТС de tip lant cu axa CNC si

manipulator hidraulic cu brat dublu, echilibrat vertical cu compensarea

caderii culisei, 3 pana la max. 7 axe CNC cu mecanisme de avans cu suruburi

cu bile (pentru curse lungi peste l0 m se utiilizeaza mecanisme de avans

cu pinion dublu - cremaliera.

2.5. Aprecieri critice

Automatizarea ciclului de schimbare

a sculelor din magazin in arborele principal al masinii necesita

mecanisme specifice, pentru cautarea sculei ce urmeaza sa fie

folosita in magazin, pentru extragerea acesteia din magazin si a

sculei care si-a terminat prelucrarea din arborele principal, pentru

transportul acestora in locasurile ramase libere in arborele

principal, si respectiv in magazin, precum si pentru introducerea

si fixarea celor doua scule in locasurile lor.

In privinta conditiilor

pe care trebuie sa le indeplineasca o masina-unealta

pentru a deveni centru de prelucrare marea majoritate a constructorilor

inteleg prin centru de prelucrare o masina-unealta care:

- are

posibilitati tehnologice de prelucrare multiple (strunjire,

gaurire, filetare, filetare sau gaurire, frezare, alezare etc);

- este

echipata cu comanda numerica;

- dispune

de un dispozitiv de inmagazinare a unui numar oarecare de scule;

- efectueaza

schimbarea sculelor automat.

Aceste conditii sunt indeplinite insa si de

masinile-unelte cu comanda numerica si cap revolver

(strunguri paralele, masini de gaurit); departajarea acestora nu este

posibila prin introducerea conditiei "existenta unui mecanism de

transfer intre arborele principal si magazin', mecanism care

lipseste la masinile cu cap revolver, dar care lipseste si

la unele tipuri de centre de rprelucrare.

Spre deosebire de capul revolver, magazinul de scule nu

suporta reactiunile fortelor de aschiere.

Desi costul echipamentului electronic aferent comenzii

numerice este inca ridicat fata de costul masinii-unelte propriu-zise,

pentru avantajele legate de cresterea productivitatii

prelucrarii se recomanda fara nici un fel de indoiala

folosirea masinilor-unelte cu comanda numerica in locul

masinilor-unelte universale.

3. ALEGEREA VARIANTEI DIN PROIECT

Descriere

tehnologico-constructiva

Prin "arborele principal si

completul sau' se intelege setul de subansamble,

parti, componente si functiunile aferente obligatorii

pentru nivelul masinii-unealta cu comanda numerica (MUCN)

si centru de prelucrare (CP) conform standardelor internationale.

Acestea sunt urmatoarele:

a). Arborele

principal propriu-zis, dimensionat pentru puterea maxima de aschiere

a masini

Dimensionarea arborelui principal se face in functie de

urmatoarele criterii simultane:

- -puterea

maxima;

- -turatia

maxima;

- -alezajul

conic nominal;

- -forta

maxima de avans;

- -forta

nominala si maxima de tragere a sculei in con;

- -temperatura

admisibila;

- -tipul

masinii unelte si particularitatile acesteia.

Din aceste date rezulta

cuplul maxim de transmis, fortele axiale si radiale maxime si sensurile

acestora, sageata maxima admisibila etc. Determinarea acestora

rezulta din regimul de aschiere maxim, si din calculul

actionarii principale. De asemenea, din turatia maxima

si nivelul maxim al vibratiilor rezulta gradul de echilibrare

dinamica a ansamblului arbore principal.

b) Alezajul conic de

fixare a sculei

Alezajul conic utilizat este: -

alezaj conic ISO 45, conicitate 7 : 24, fara autofranare, cu valorile

nominale ISO 20, 30, 40, 50, 55, 60.

Dimensionarea alezajului conic

depinde de puterea transmibila, forta axiala, tipul

operatiei predominante, nivelul de automatizare.

Astfel pentru frezare, alezare, se

prefera conul ISO, fara autofranare, iar

sculele si portsculele fabricate pe plan mondial sunt prevazute cu

con ISO.

Repartizarea pe puteri este aproximativ urmatoarea:

ISO 20 0.1-0.8

Kw

ISO 30 0.5-2.5 Kw

ISO 40 2-7.5 Kw

ISO 45 5- 15 Kw

ISO 50 10-30 Kw

ISO 55 25- 45 Kw

ISO 60 35- 60 Kw

Alezaj conic ISO(conocitate 7:24)

con port-scula

La conul fara

autofranare, scula este trasa in permanenta in interiorul

conului de o forta, iar la incetarea actiunii acesteia scula

este libera si poate fi extrasa.

Nivelul CP, CFP implica functia de

prindere-eliberare automata a sculei, (deci conul ISO se va utiliza

inclusiv la gaurire).

Nivelul MUCN poate fi prevazut si cu prinderea-

manuala a sculei, folosind tije de tragere filetate.

Miscarea de rotatie se

transmite la scula prin urmatoarele:

- conul ISO

- doua pastile de antrenare

fixate pe fata frontala a arborelui.

с). Ansamblul

lagare si rulmenti de sustinere.

La acest ansamblu se remarca 3

tipuri de lagare cu rulmenti:

CI- rulmenti radiali cu 2 randuri de role

si alezaj conic in combinatie cu rulmenti radiali- axiali cu 2

randuri de bile si contact la 45 grade ;

C2 - rulmenti radiali- axiali cu bile

imperecheati;

C3 - mlmenti radiali - axiali cu role

conice.

Seria: 4*B71930

d=150 mm

D=210 mm

B=20 mm

-in partea din

spate au fost alesi rulmenti cu role seria NN 3028 ASK.M.SP (vezi anexe).

d=130mm

D=200 mm

B=52mm

-rulmetul axial:

D=42 mm

d=25 mm

b=11 mm

Aici se vor face urmatoarele

remarci:

-pentru rulmentii de la CI., produsi de SKF, prin

strangere axiala cu

piulita de prentensionare, se impinge rulmentul radial pe alezajul

conic pana la

tamponarea axiala cu un distantier, astfel reglat, incat sa se

scoata jocul radial si

sa fie pertensionati la valoarea ceruta (L- light, M - medium, H

- heavy) prin

deformarea elastica a inelului interior. In acelasi timp, cu

aceeasi forta axiala se

pretensioneaza rulmentul radial - axial cu bile, care pretensionare este

limitata |

de catre distantierul interior la aceeasi valoare (L, M sau H).

Acesti rulmenti

sunt pentru turatii reduse pana la 2500 RPM la ISO 50. |

-pentru rulmentii radiali - axiali cu bile C2, seria

7000, 71900, 7200, acestia formeaza ansambluri imperecheate de tip

simplex, duplex, triplex, quadruplex, quintuplex, cu montaj in O, X, TANDEM,

sau combinatii. Acestia au unghiuri de contact de 15, 25, 40 grade,

pentru diferite cazuri de prelucrari cu forte axiale si

turatii maxime. Se pretensioneaza L, M, H, (usor, mediu sau

greu) conform codului rulmentilor.

-pentru rulmentii cu role conice C3, se prefera

rulmentul dublu pentru lagarul din fata, la care

distantierul interior limiteaza pretensionarea axiala

maxima la valorile L, M, H (regasite in codul rulmentiilor).

Acestia se combina cu rulmentii Hydra-Rib cu compensare

hidraulica a dilatatiei axului.

Pentru toate cazurile de rulmenti

de mai sus, arborele principal va avea un lagar principal in fata,

care preia sarciniile radiale si axiale, si unul sau doua

lagare de sprijin (in spate, sau la mijloc si spate), care sunt

lagare libere de sprijin, permitand dilatarea/ contractarea termica

a arborelui principal. Unori acestia pot fi ajutati de pachete de

arcuri sau alveole hidraulice pentru compensarea acestor dilatari, dar de

fiecare data ei nu preiau decat forte radiale.

Cazul rulmentilor radiali -

axiali cu montaj simplex (fata si spate pe arborele principal)

se evita, datorita dilatatiei termice.

Modul de calcul si dimensionare al rulmentilor

este prescris in cataloagele fiecarui constructor de rulmenti. Se

amintesc urmatorii: CI - SKF, FAG, pentru C2 - SNFA, FAG, FAFNIR, pentru

C3 - TIMKEN.

d). Dģspozitivul de

prindere - eliberare a sculei in arborele principal

Poate fi manual ( cu tija filetata de tragere in

interiorul principal), sau automat (cu dispozitive de tragere actionate

hidraulic).

Cele automate sunt de 3 tipuri:

- cu

gheare;

- cu

penseta elastica;

- cu

bucsa cu bile.

Varianta

aleasa in proiect este cu ghere.

Pentru ca schimbarea sculei sa se poata realiza automat arborele

principal este prevazut la capat cu un con ISO (ISO 45). Pentru

fixarea-eliberarea sculei, arborele principal, care este de sectiune

inelara, este prevazut in interior cu o tija tubulara, iar

prin intermediul ghearelor se realizeaza prinderea/eliberarea conului ISO.

Sistemul

de prindere al sculei

Fortele

de tragere nominale ale sculei in con sunt impuse prin standarde

internationale:

ISO 45 ÷ 1300-1600 daN

Varianta aleasa

in proiect este de 1600 daN

Mecanismul de prindere - eliberare

a sculei este cu tragere directa prin pachet de arcuri disc, sau arcuri

elicoidale de sarcini mari (avand sectiunea dreptunghiulara a spirei),

sau prin mecanisme de tragere cu amplificarea fortei arcurilor cu ajutorul

unor suprafete conice.

Fortele de tragere nominale ale sculei in con sunt

impuse prin standarde

internationale:

- -ISO

30 = 800-1000 daN

- -ISO

40 =1000-1300 daN

- -ISO

45 = 1300- 1600 daN

- -ISO

50= 1600 - 2000 daN

Forta de tragere a sculei

se majoreaza pe timpul

eliberarii sculei prin comprimarea suplimentara a arcurilor, ajungand

la valori care pot atinge limita maxima а rulmentilor si

pot afecta precizia masinii. De aceea ar fi preferate dispozitivele

amplificatoare de forta, care realizeaza fortele impuse de

tragere, iar la eliberare le sunt suficiente 1/3 din aceste forte.

Forta de tragere a sculei in alezajul conic se masoara cu

dinamometre speciale.

e). Dispozitivul de

oprire orientata unghiular (indexare) al arborelui principal

Are ca scop gasirea pozitiei unghiulare in care se

schimba scula, in vederea potrivirii antrenoarelor cu locasurile

frezate din flansa sculei, pe timpul schimbirii sculei.

Aceste dispozitive sunt de tipurile urmatoare:

- cama

cardioida si tachet actionat hidraulic;

- traductor

cu efect Hall si semnal de tip rampa anologica;

- traductor

rotativ de tip encoder si pozitionare prin CNC, avand raport de

1:1 cu curea dintata.

Aceasta functie este obligatorie pentru

masinile cu АТС.

f). Sistemul de

racire si termostabilizare a rulmentilor

Problema incalzirii este

rezultatul actiunii fortelor de frecare din rulmenti, care

depinde de modul de montare al rulmentilor, gradul de pretensionare,

gradul de echilibrare dinamica a maselor cu miscare de rotatie,

sarcinii axului principal (cuplu, forte radiale si axiale, putere

etc). Puterea care se degaja din fiecare se transforma in

caldura.

Aceasta putere pierduta

ar trebui eliminata din zona rulmentilor, prin preluarea acesteia de

catre un agent termic. Acesta este uleiul circulat printr-un sistem de

labirinti in exteriorul rulmentilor, preluand astfel caldura

degajata din rulmenti. Uleiul este recirculat prin exteriorul

masinii, printr-un schimbator de caldura de tip ulei/gaz, iar

gazul de tip Freon este actionat de un refrigerant cu compresor.

Aceste racitoare sunt tipizate

si au puteri calorice de 2500 Kcal/h, 4000Kcal/h, 6300 Kcal/h, 8000 Kcal/h

etc.

Recircularea fortata a

uleiului de racire al labirintilor se face cu o pompa, iar

mentinerea constanta

a temperaturii se face dupa

o 'diagrama ferastrau' cu ajutorul unui termostat

inclus in grupul de racire.

Din punct de vedere al valorilor

admisibile, temperatura stabilizata (dupa cca 3 h ore de

functionare in gol la turatia maxima, pornind cu masina

rece) nu trebuie sa depaseasca 50 grade fara

racirea fortata si 25+/- 1C cu sistemul de racire

fortata cu termostat in functiune. Daca temperatura la mers

in gol fara racire depaseste 60C, atunci ceva nu

este in ordine la montajul axului principal, si este necesara

demontarea si remontarea cu reglarea corecta a pretensionarii

rulmentilor.

De o mare importanta este

respectarea tolerantelor fusurilor arborelui principal in dreptul rulmentilor

(aceasta trebuie sa fie h4 sau h5, adica o toleranta de

0+0.005 pana la maxim 0 0.010 mm) precum si toleranta

alezajului in care se monteaza rulmentii (H4 sau H5, respective 0

+0.008 mm pana la maxim O +0.012 mm) cu respectarea abaterilor de la

forma cilindrica de maxim 0.003 mm.

g). Sistemul de

ungere/gresare al rulmentilor

Acesta trebuie sa corespunda

conditiilor de temperatura si viteza, la care sunt

supusi rulmentii. In toate cazurile mediul de ungere trebuie sa

fie separat de cel pentru angrenare, racire etc. Separarea trebuie sa

fie etansa, fara scaparķ la turatii ridicate

sau la turatii mici.

Se folosesc urmatoarele sisteme de ungere/gresare

(ungerea inseamna uleiul ca mediu de ungere, gresarea inseamna

vazelina ca mediu de ungere):

- -ungere

cu ulei prin picurare prin jiglere (gauri calibrate) la fiecare

rulment, cu recuperarea uleiului;

- -ungere

prin barbotare, folosind baia de ulei pentru angrenaje;

- -ungere

cu microceata de ulei, fibra recuperarea uleiului consumat;

- -gresare

cu vazelina sintetica KLUBER (de culoare alba), cu

durabilitate egala cu a rulmentului, si deci fara

gresare periodica a punctelor de gresare.

Alegerea tipului de ungere se face in functie de

turatia maxima a arborelui principal si de solutia

constructiva a masinii, astfel ca sa fie respectate in paralel

si recomandarile din catalogul de rulmenti.

h). Sistemul de

etansare fata de exterior

Se refera la protectia

rulmentilor lagarului principal pentru a nu intra span,

impuritati, lichid de racire etc, si pentru a nu avea

scurgeri de ulei sau vaselina spre exterior. De asemenea se pune problema

izolarii grupului de rulmentii fata, cat si a grupului

spate fata de incita cu angrenaje.

Sistemele de protectie

folosite sunt urmatoarele:

- -garnituri

de etansare rotative radiale de tip semering, atat pentru interior,

cat si exterior. Acestea au dezavantajul incalzirii la

turatie ridicata;

- -garnituri

de etansare rotarive frontale cu profil in v, atat pentru interior

cat si exterior, care realizeaza viteze bune cu o incalzire

mai mica;

- -labirinti

pentru vazelina fara contact;

- -labirint

pentru vazelina combinati cu cavitate inelara de

protectie cu presiune joasa de aer.

i). Sistemul de

suflare а aerului de curatire pe timpul eliberarii sculei

Acesta asigura suflarea

aerului prin interiorul conului spre exterior pe timpul eliberarii sculei

din conul arborelui principal si pe timpul manipularii acesteia in

vederea schimbarii sculei (extractie - introducere). Suflarea de aer

presiunea de 6 bar, asigura eliminarea eventualelor impuritati

lipite pe conul sculei vechi sau noi, pentru ca asezarea cozii conice in

alezajul conic sa fie perfecta. Astfel se defineste o

cerinta standardizata international pentru nivelul CP. Unii

constructori folosesc stergerea cozii conice a sculei noi cu un ansamblu

de perii, inaintea introducerii in alezajul conic al arborelui principal.

j). Dispozitivul de

racire al sculei prin interiorul arborelui principal si al sculei.

Acesta este folosit pentru vitezele

inalte de aschiere la care lichidul de racire, cu presiuni de 20 - 30

barķ ajunge direct pe placutele taietoare ale sculelor. In acest

fel, se pot folosi viteze de aschiere in otel OL 60 de pana la 600800

m/min, care se apropie de vitezele folosite in rectificare si care vor

genera prelucrari intensive.

Aceste prelucrarķ intensive

asigura productivitati ridicate, precizii ridicate, calitatea

suprafetei prelucrate cu valori reduse ale rugozitatii,

echivalente cu rectificarea fina. Utilizarea acestor dispozitive s-a impus

in prezent pe plan mondial.

Introducerea lichidului de

racire prin interiorul axului principal rotativ se face prin intermediul

unui cartus special fabricat de firme specializate ca DEUBLIN si OTT.

O alta solutie

standardizata este acea la care accesul uleiului la scula se face

prin doua gauri frontale prin axul principal, care intra prin

spatele flansei antrenoare a sculei, aceasta fiind standardizata ISO

si DIN. Cele doua gauri frontale din axul principal au cate o

supapa de sens, care se deschide prin prezenta sculei in axul

principal. Aceasta este solutia utilizata si la masinile de

alezat orizontale specifica barei de alezat Problema tehnica in toate aceste cazuri

este etansarea dintre partea fixa si partea rotitoare,

tinand cont de turatia ridicata cca 10000 - 15000 rot/min si

presiunea de 20 - 30 bari,

etansare asigurata de cartusul respectiv.

k). Transmisia

principala a turatiei la puterea nominala la arborele principal

Aceasta se face de la iesirea

din actionarea principala spre arborele principal, acolo unde acesta

e separat de actionarea in sine (exista si cazul

electrobrosei - adica arbore principal integrat in motor, fara

veriga intermediara de transmisie), si se realizeaza prin

urmatoarele solutii consacrate (solutii care au devenit larg

recunoscute):

- transmisie

prin roti dintate

- transmisia

prin curea dintata sau curea Poly-V

In primul caz este nevoie de baia

de ulei, in care fimctioneaza arborele principal si cutia de

viteze sau domenii impreuna cu transmisia respectiva cu roti

dintate.

In al 2-lea caz se utilizeaza

reductorul cu 2 trepte pe motorul principal, in afara carcasei in care se

roteste arborele principal, iar transmisia se face prin curea. Cureua

utilizata este fie dintata, din tipurile ZR, HTD, Poly Chain GT, sau curea

Poly - V.

Cureaua dintata are dezavantajul zgomotului

ridicat pana la 90 dB, care este inadmisibil de ridicat.

A aparut un nou tip de curele

dintate cu profil HTD sau GT si dinti in V, avand un grad de acoperire

mai mare si deci o functionare silentioasa. Toate aceste

curele inclusiv rotile de curea sunt din import.

Profilele sunt urmatoarele:

ZR - trapezoidal,

HTD- arc de cerc,

GT - arc de evolventa.

Curelele Poly- V cu profile trapezoidale la 40 grade

standardizate J,M H, produse de OPTIBELT, au o functionare

silentioasa, dar la turatii mici si cupluri mari

patineaza in sarcina. Se fece pretensionarea variabila (invers

proportionala

cu turatia) pentru a compensa acest dezavantaj si

pentru a reduce incalzirea

produsa din pretensionare.

Aceasta se face

de la iesirea din actionarea principala spre arborele principal.

In proiect se utilizeaza solutia:

-transmisia prin curea dintata

sau curea Poly-V

Se

utilizeaza un reductor cu doua trepte montat pe motorul principal. in

afara carcasei in care se roteste arborele principal, iar transmisia se

face prin curea.

Tipul curelei

utilizate: G 1568

-lungimea curelei 1655 mm

-latimea

curelei 52,5 mm

Tipul saibelor de curea utilizate: G 405 MPB

forma 1

B 635 MPB forma 2 (vezi anexa)

Distanta

dintre axe este de 1655 inch

4. BREVIAR JUSTIFICATIV DE CALCUL

4.1. Regimul maxim de aschiere

4.1.1. Calculul regimului maxim de aschiere la

frezare

Productivitatea unei

masini-unelte cu miscare principala de rotatie este

proportionala cu suprafata prelucrata in unitatea de timp,

adica cu produsul

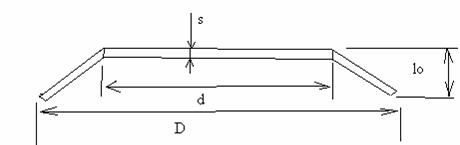

n∙s=

1000∙v∙s/π∙D rot/min la frezare, in care s este avansul,

in mm/rot.

Pentru un avans ct si pentru

un diametru de prelucrat dat, aceasta productivitate este

proportionala cu viteza de aschiere.

Marimile

caractericteristice sunt:

P-puterea (Kw)

D-diamerul exterior al sculei (

mm)

n-turatia sculei (rot/min)

B-latimea de

aschiere (mm)

t-adancimea de aschiere (mm)

Z-numarul de dinti ai

sculei

S-avansul (mm/min)

F -forta tangentiala (daN)

-forta tangentiala (daN)

M -momentil de torsiune (Nm)

-momentil de torsiune (Nm)

V-viteza de aschire (m/min)

F -forta radiala (daN)

-forta radiala (daN)

F -forta axiala (daN)

-forta axiala (daN)

Se considera viteza de

aschiere: V=180 [m/min]

Atunci turatia va fi:

Se considera diametrul sculei :D=210

mm

Stiind ca:

3.2 Determinarea domeniilor si a

rapoartelor de transmitere

Schema cinematica

Motorul din

proiect este un motor AC :

Cod motor: 1PH6 135 4NF4 0

P =15 [KW]-

puterea nominala regim S1

=15 [KW]-

puterea nominala regim S1

nmin

= 1500 [rot/min]

- turatia minima

nmax

= 6300 [rot/min] - turatia maxima

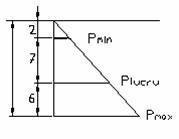

Motoarele asincrone sunt motoare care in domeniul

de turatii cuprins intre turatia nominala si cea

maxima, au o putere constanta, iar la scaderea turatiei sub

turatia nominala prezinta un moment constant.

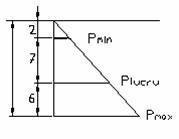

Graficul variatiei

puterii si momentului in functie de turatie

Pentru a beneficia de intreaga putere a motorului, este preferabil ca

acesta sa fie utilizat in domeniul cuprins intre turatia

nominala si cea maxima.

Alegerea

reductorului ZF Siemens Reductor

Pn = 15 [KW] - puterea nominala

n

= 1500 [rot/min] - turatia minim

nmax

= 6300 [rot/min] - turatia maxima

Mn

=210 [Nm] - momentul nominal, i=1

Mn =840 [Nm] - momentul nominal, i=4

M =400 [Nm] - momentul maxim, i=1

=400 [Nm] - momentul maxim, i=1

M =1600 [Nm] -

momentul maxim, i=4

=1600 [Nm] -

momentul maxim, i=4

m=62 Kg

Diagrama de turatii

Reductorul ZF

realizeaza rapoarte de transmitere de 1:1 si 1:4 .

Raportul de

transmitere a bucselor de curea este de 1:2.1 .

Cand la arborele

motor avem turatia maxima de 6300

rot/min la arborele principal vom avea 5000rot/min .

La

turatia nominala de 1500 rot /min la arborele motor , la arborele principal vom

avea 937rot/min .

3.3 Calculul

organologic

3.3.1Calculul arborilor

masinilor-unelte

Dimensionarea arborilor

masinilor-unelte se face pe baza calcului:

-de

rezistenta la solicitari compuse de incovoiere cu torsiune

-de

rigiditatea si rezistenta la uzura a suprafetelor de frecare

-de

rezistenta la vibratii

Predimensionarea arborilor la

torsiune

-se face pentru a

putea elabora din punct de vedere cinematic transmisia respectiva.

Se face

tinand cont de momentul de torsiune transmis de arbore.

Diametrul

arborelui este dat de relatia:

d

in care:

- este momentul maxim de torsiune al aborelui,determinat cu

formula:

este momentul maxim de torsiune al aborelui,determinat cu

formula:

- rezistenta admisibila la torsiune(60..80 daN/cm

rezistenta admisibila la torsiune(60..80 daN/cm )

)

Predimensionarea

arborilor la solicitari compuse de incovoiere cu rasucire:

In cazul

arborilor cu sectiune inelara, diametru se calculeaza cu relatia:

Momentul

incovoietor

este moment incovoietor rezultant

este moment incovoietor rezultant

M -momentul de torsiune.

-momentul de torsiune.

-

- ,coeficient

caracteristic cazului in care

,coeficient

caracteristic cazului in care  este alternant simetric, iar M

este alternant simetric, iar M pulsator.

pulsator.

Pentru determinarea momentului

incovoietor echivalent se stabileste schema de solicitatre a arborelui

principal. El este solicitat simultan de forte de aschiere prin

componentele F ,F

,F ,F

,F (forte rezistente) si componentele fortei de

actiune

(forte rezistente) si componentele fortei de

actiune

Schema de solicitare a arborelui principal

-distanta

de la saiba de curea la rumentul spate este: b=100 mm

-distanta

de la rulmetul spate si cei din fata este :l=600 mm

-distanta

de la rulmentul fata pana la scula este: a=100 mm

Din

calculul regimului de aschiere se cunosc:

Cunoscand

raza saibei de curea  :

:

Se pot

calcula reactiunile din lagare:

Momentele

incovoietoare sunt:

Momentul

rezultant este:

Revenind

la calculul diametrului arborelui:

Momentul

incovoietor echivalent este:

Diametrul

arborelui este:

Materialul

din care este realizat arborele principal este 18MnCr10-material de cementare

iar =85-95 daN/mm

=85-95 daN/mm .

.

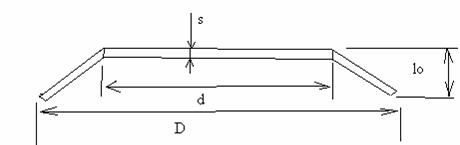

3.3.2 Calculul arcurilor disc

Arcurile disc sunt asezate in

coloana de pachete de cate trei arcuri.Arcurile au urmatoarele

caracteristici:

D =45 mm

=45 mm

D =22.4 mm

=22.4 mm

s =2,5 mm

h =1mm

l =3.5 mm

=3.5 mm

-Sarcina

pe un disc:

-Raportul

diametrelor:

-Coeficientul

:

:

-Sarcina

toretica de aplatizare:

-Raportul

-Raportul

-Sageata

pachetului de discuri:

-Numarul

necesar de pachete in arcuri-disc:

-Lungimea

arcului in stare libera:

-Lungimea

arcului sub sarcina P :

:

3.3.3

Calculul de verificare al rulmentilor

Rulmenti sunt supusi la forte axiale si radiale astfel:

-din metoda Castiliano abordata mai sus rezulta ca:

-reactiunea

din lagar din fata este R =731.5 [daN]

=731.5 [daN]

R =304.3 [daN]

=304.3 [daN]

-reactiunea

din lagar din spate este R =679.9 [daN]

=679.9 [daN]

R =513.2 [daN]

=513.2 [daN]

Sarcina

dinamica de baza necesara pentru realizarea

durabilitatii impuse se determina cu relatia:

unde:

p= 3 - pentru rulmenti cu bile

p=3,33

- pentru rulmenti cu role

p=3,33

- pentru rulmenti cu role

durabilitatea

h=30000 [h] - durata de functionare

n=1500

[rot/min] - turatia

arborelui

Pech.=X * Fr +Y* Fa

e = Fa / Fr

e = 0,42

In functie de raportul e, se aleg din tabele coeficientii:

X = 0,44

Y= 1,42

Pech.= 0,44

*613.3+1.42*167.8=506.8 [N]

Inlocuind obtinem:

Se alege solutia cu patru

rulmenti (cvadruplex) inpartea din fata.

Se alege

solutia cu role in partea din spate.

4. Calculul curelei

Lungimea curelei

unde: D-diametrul roti mari de curea

d-diametrul roti mici de curea

C-distanta dintre axe.

Latimea curelei

l=105 mm

Calculul de tensionare al

curelei

-calculul tensiunii statice

R-raza roti de curea mare

Calculul parametrilor de pretensionare

a-distanta dintre axe

Y=240, valoare tabelara

D=

4.1 Factori economici in proiectarea masinilor unelte

Scopul principal in proiectare trebuie sa

fie realizarea unei masini-unelte, care sa satisfaca in totalitate

functiunile pentru care a fost creata in asociere deplina cu

rentabiloitatea economica. in multe cazuri se considera drept obiective economice doar costurile aferente fabricatiei, ori

efectele economice benefice se obtin daca se are in vedere

totalitatea cheltuielilor operationale, inclusiv pe timpul cat masina

se afla in exploatare.

Orientarea economica a

proiectarii inseamna considerarea tuturor factorilor care

determina eficienta masinii-unelte si o corecta evaluare a

importantei relative a fiecarui factor de influienta.

Dintre indicatorii economici care

confera calitatea unui produs cei mai importanti sunt: valoarea

comerciala a produsului, efectul economic generat de utilizarea produsului

si coeficientul de cheltuieli operationale.

4.2. CALCULUL ECONOMIC

CALCULUL

PRETULUI DE COST AL

MATERIALELOR

Calculul economic al ansamblului cutie

de domenii arbore principal consta in insumarea pretului de cost al

elementelor componente al acestuia: elemente tipizate si elemente

specifice.

Elementele tipizate:cuprind: rulmenti, curele

dintate, reductor, saibe de curea, arcuri disc, suruburi, piulite,

sistem de ungere centralizat.

Elementele specifice cuprind: arbore principal,roti dintate,

carcase, piu-lite speciale, inele distantiere, bucse

distantiere, tireta, garnituri.

Relatia

de calcul al pretului de cost al unui element tipizat este:

Pret cost =

Pret EURO

Pretul

EURO/buc este luat din cataloage, in care se dau si coeficientii de

corectie in functie de tipodimensiune.

Pentru rulmenti

Rulmenti seria 71930-pret

catalog-2800.31

Rulment seria NN 3028 K /W

33-330

Rulment axial: 150

Pentru curele

dintate

Tipul G 1568 pret

catalog = 200

Pentru saibe de curea

Tipul G 40 S MPB- 150

Tipul G 63 S MPB- 150

Pentru

reductor ZF

Tipul 2

K15-2LG4-214-pret catalog = 2800

Pentru

motor

tipul 1PH6 135-4NF4-

pret catalog -3400

Pentru arcuri

disc

Dimensiune: 44x22.5x2,5-pret catalog-

3.5

Pentru 39 buc = 39*3.5=136.5

Pentru sistem de

ungere centralizat

Pret catalog - 20

Pentru garnituri de etansare

rotative

Pret catalog - 3 Pentru 3 buc. = 9

Pentru piulite de fixare a

rulmentilor

Pret catalog -2 pret pentru 2 buc:2*3=6

Relatia de calcul al

pretului de cost al elementelor specifice este:

Pret cost = Masa totala

(neta)* 10 /Kg

Masa totala neta a

elementelor (pieselor) specifice este de aproximativ 900 kg

Pretul de cost = 950*10 =

9500

Pret de cost total = Pret cost

elemente tipizate + Pret cost elemente specifice.

Pret cost elemente tipizate =

2800+330+150+200+150+150+2800+3500+136.5+20+6+6=

Pret cost elemente specifice = 9500

Pret cost total al materialor =

10148+9500=19648

CALCULUL PRETULUI DE COST AL MANOPEREI

Manopera cuprinde:

-manopera

pentru piese specifice

-manopera

pentru prelucrari prin aschiere

-manopera

pentru tratamente termice

-manopera

pentru vopsire

-montaj

reglaj probe si incercari.

Pret total manopera:2500

CALCULUL REGIEI

Regia:800

Calculul

cheltuielilor totale

Cheltuielile totale sunt:

Cheltuielile totale sunt:

C =19148+2500+800=22448

=19148+2500+800=22448

Calculul

beneficiului

Beneficiul firmei este de 12%:

B=12%*22448=2693

B=12%*22448=2693

Calculul

pretului total de cost

Pretul

de cost fara TVA este :P= C +B=22448+2693=25141

+B=22448+2693=25141

Pretul

total este: P*19%=29917

Bibliografie

Colectie STAS - Organe de masini -

Elemente de fixare si

asamblare. Arcuri,

inele, Vol. 2, Editura

tehnica, Bucuresti, 1984

Ganea Macedon - Prelucrarea felxibila a pieselor

prismatice,

Editura

Universitatea Oradea 2002;

Ganea Macedon - Masini Unelte si Sisteme Flexibile , Editura

Universitatea Oradea 2001;

Ganea Macedon - Tehnologia Prelucrarii Suprafetelor Curbe Spatiale,

Universitatea Oradea, 2000;

-Sisteme

Flexibile, Roboti - Indrumator de

laborator, Editura Universitatea

Oradea, 2002

Botez Emil -Masini Unelte, Editura

Tehnica Bucuresti, 1978,

Volumul I, II ;

GALIS,

M., - Proiectarea

masinilor unelte, Ed. Transilvania

Press., Cluj Napoca

Albu Andrei -Proiectarea masinilor - unelte, s.a, Institutul

Politehnic, Cluj Nacpoca, 1986 ;

Liste de piese

Piese

specifice

|

0

|

4

|

2

|

2

|

4

|

4

|

2

|

0

|

0

|

1

|

Con ISO

|

|

|

|

|

|

|

|

0

|

0

|

2

|

Carcasa

|

|

|

|

|

|

|

|

0

|

0

|

3

|

Tireta

|

|

|

|

|

|

|

|

0

|

0

|

4

|

Gheara extractoare

|

|

|

|

|

|

|

|

0

|

0

|

5

|

Arbore principal

|

|

|

|

|

|

|

|

0

|

0

|

6

|

Tija de tragere

|

|

|

|

|

|

|

|

0

|

0

|

7

|

Bucsa

|

|

|

|

|

|

|

|

0

|

0

|

8

|

Piston

|

|

|

|

|

|

|

|

0

|

0

|

9

|

Inel de protectie

|

|

|

|

|

|

|

|

0

|

1

|

0

|

Distantier

|

|

|

|

|

|

|

|

0

|

1

|

1

|

Bara de alezat

|

|

|

|

|

|

|

|

0

|

1

|

2

|

distantier

|

Piese

din comert

|

0

|

4

|

2

|

2

|

4

|

4

|

2

|

8

|

0

|

1

|

Rulment

radial-axial

|

|

|

|

|

|

|

|

8

|

0

|

2

|

Rulment

cu role

|

|

|

|

|

|

|

|

8

|

0

|

3

|

Arcuri

disc

|

|

|

|

|

|

|

|

8

|

0

|

4

|

Semering

|

|

|

|

|

|

|

|

8

|

0

|

5

|

Roata

de curea

|

|

|

|

|

|

|

|

8

|

0

|

6

|

Rulment

axial

|

|

|

|

|

|

|

|

8

|

0

|

7

|

Curea

|

|

|

|

|

|

|

|

8

|

0

|

8

|

Roata

de curea

|

|

|

|

|

|

|

|

8

|

0

|

9

|

Reductor

|

|

|

|

|

|

|

|

8

|

1

|

0

|

Motor

|

Piese

normalizate

|

|

|

|

|

|

|

|

|

|

|

|

pana

|

|

|

|

|

|

|

|

|

|

|

|

|

Piulita cu autofixare

|

|

|

|

|

|

|

|

|

|

|

|

|

Piulita cu autofixare

|

|

|

|

|

|

|

|

|

|

|

|

|

Piulita cu autofixare

|

|

|

|

|

|

|

|

|

|

|

|

|

Surub

|

|

|

|

|

|

|

|

|

|

|

|

|

Surub cu cap inecat

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,coeficient

caracteristic cazului in care

,coeficient

caracteristic cazului in care