Tehnologia de lipire prin retopire (reflow / double

reflow soldering)

1. Sisteme si metode de realizare a procesului de lipire

prin retopire

Tehnologia de lipire prin retopire (reflow

/ double reflow soldering) este cel mai raspandit mijloc de asamblare a

componentelor cu montare pe suprafata (smd),

pe una sau ambele fete ale placilor cu cablaj imprimat (pcb), care asigura conectarea terminalelor componentelor prin

retopirea aliajului de lipit din componenta pastei de lipit depusa anterior pe

zonele corespunzatoare de pe suprafata cablajului imprimat. Deoarece aceasta

tehnologie este dedicata asamblarii componentele smd, se mai numeste tehnologie

de montare pe suprafata (suface mount

technology - smt). Pasta de lipire este o suspensie de pudra din aliaj de

lipit intr-o masa lichida de flux cu vascozitate ridicata. In cursul procesului

de retopire particulele de aliaj se topesc intre suprafetele terminalelor

componentelor si a padurilor, unde ca rezultat al raciri, aliajul topit

formeaza, prin solidificare, lipitura. Temperatura necesara retopirii este

realizata in cuptoare specializate smt prin utilizarea unor principii fizice

diferite: radiatie (irnfrarosu, ultraviolet, laser), convectie sau in

condensare. Cuptorul specializat smt (smt

oven / reflow oven) este organizat pe minim 3 zone in care poate fi

controlata precis temperatura, pentru preincalzire, incalzire si racire.

Tehnologia de lipire prin retopire

poate fi utilizata pentru asamblarea componentelor cu terminale prin gaura (pin in paste). In acest scop se depune

pasta pe o suprafata care include gaura, padul corespunzator si in exteriorul

padului, pe o suprafata care sa asigure volumul necesar pentru realizarea

lipiturii (over print). Componenta

se se planteaza prin gaurile corescunzatoare si este introdusa in cuptor unde

va fi supusa procesului de lipire prin retopire. Pentru acest tip de lipire

componentele trebuie sa indeplineasca restrictii privind temperatura maxima

admisibila.

Linia tehnologica de lipire prin

retopire este utilizata pentru lipirea cu adeziv epoxidic a componentelor smd

pe partea inferioara a placilor ce urmeaza sa fie lipite la val. In acest caz

se utilizeaza masina si tehnologia pentru depunerea pastei de lipire, cu

dispozitive adaptate, inlocuindu-se pasta cu adeziv. Adezivul se depune intr-o

geometrie specifica in spatiul dintre paduri, sub componente. Componentele sunt

plantate in aceleasi conditii ca la plantarea in pasta si apoi placile avand

componentele plantate in adeziv sunt trecute prin cuptorul smt unde are loc

lipirea printr-un proces de polimerizare a adezivului in conditii de

temperatura controlata.

In raport cu tehnologia de lipire la

val, tehnologia de lipire prin retopire ofera avantaje, de exemplu:

permite asamblarea a unor

componente mici si usoare, oferind astfel posibilitati de miniaturizare a

echipamntelor electronice;

permite asamblarea ambelor fete al

placilor electronice automat, utilizand aceeasi tehnolgie;

permite reducerea rezistentei

conexiunilor si a inductantelor parazite, controlul asupra parametrilor

electrici ai circuitelor, cu implicatii benefice privind realizarea

echipamentelor electronice pentru inalta frecventa;

permite compensarea unor erori de

plantare prin propietatea de alinere a componentelor relativ la

paduri datorita

actiunii tensiunii superficeale a pastei de lipit in stare lichida;

reducerea numarului de gauri in

placa, implicit a complexitatii operatiunilor de prelucrare mecanica;

permite obtinerea unui

comportament performant in raport cu solicitarile mecano-

climatice, ceea ce,

alaturi de performantele privind miniaturizarea, a extins aria de utilizare a

echipamentelor electronice in domenii

speciale ca de exemplu, auto, aviatie, rachete;

permite automatizarea completa a

liniilor de productie.

Principalele

dezavantaje sunt un rezultat direct al tenditei de miniaturizare si

automatizare:

dificultatea manipularii manuale a

componentelor;

dificultatea operatiunilor de

lipire manuala;

dificultatea operatiunilor de

reparare la nivel de circuite si componente.

2. Fazele tehnologiei de lipire prin retopire, parametrii

si variabile specifice

In

principiu procesul de lipire prin retopire consta in executia unor operatii

structurate pe faze specifice:

- depunerea (printing) pastei de lipit (solder paste) pe suprafetele,

neprotejate prin lacuri rezistente la temperatura (solder mask) a circuitelor imprimate de pe suprafetele placilor,

corespunzatoare terminalelor (pad);

- plantarea precisa

a componentelor cu terminalale pe paduri (pick

and place/planting);

- lipirea printr-un

proces de retopire (reflow / double

reflow soldering - process). Prin cuptor placile plantate sunt transporate

cu un sistem tip conveior.

Operatiile

complexe derulate pemit considerarea fiecarei faza ca un proces complex,

independent. Sunt realizate cu masini specializate (Fig. 2.1.) care pot

functiona independent (OFF-Line), in

cazul productiei de serie mica si prototipuri, sau interconectate intr-o linie

tehnologica de lipire smt (ON-Line)

automatizata specific productiei de serie medie si mare.

Solutia

ON-Line de configurare a unei linii tehnologe de lipire prin retopire a

componentelor cu montare pe suprafata, presupune utilizarea unui sistem de

transport comun tip conveior, a carui viteza de deplasare poate fi controlata,

pentru conectarea seriala a masinilor pentru depunerea pastei pe suprafata

placilor (printer), plantarea

componentelor (pick and place), lipirea

prin retopire (cuptor smt, echipament VPS, laser), a unor sisteme de alimentare

cu placi a printerului si de colectare a placilor asamblate la iesirea din echipamentul

de lipire. La configurarea liniei se are in vedere numarul mare de componente

pasive de mici dimensiuni(chip) in

raport cu cele active. Pentru asigura productivtatea liniei se utilizeaza minim

doua masini de plantare, una fiind specializata pentru plantarea componentelor

chip.

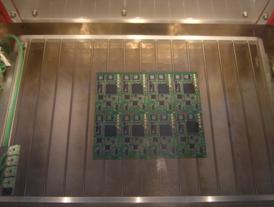

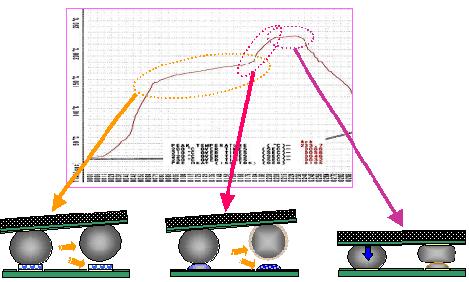

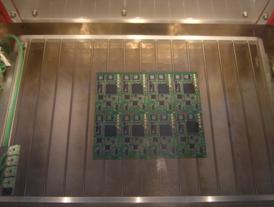

Fig. 2.1. Echipamente specifice fazelor tehnologiei de

lipire prin retopire

a. Depunerea pastei

b. Plantare componente c.

Cuptor smt d. Masina VPS

2.1. Depunerea pastei de lipit sau a adezivului

Procesul de depunere a pastei de lipit pe linia smt este foarte

important din punct de vedere al calitatii produsului final. Se considera ca

aproximativ 30% din totalul defectelor inregistrate la asamblarea placilor pe

linia smt provin din procesul de printare. Pentru eliminarea lor este necesar sa

fie sub control parametrii si varabilele procesului. Pentru realizarea unui

proces optim de depunere a pastei se prevede inspectie optica finala:

- manuala,

executata de operator prin observare directa sau cu ajutorul unor instrumente

optice

- automata, executata

cu echipamente specializate integrate in structura liniei smt (in-line).

Depunerea

pastei de lipit pe suprafata padurilor se poate face prin urmatoarele metode:

- dispensare (dispenser). Distributia pastei se face

intr-un numar variabil de picaturi, functie de dimensiunea padului, prin

utilizarea unui dispozitiv tip seringa, pasta avand proprietati reologice

dedicate. Metoda poate fi utilizata prin montarea disozitivului in masina de

plantare componente si prezinta avantajului costurilor reduse, deoarece nu

necesita dipozitive auxiliare. Metoda nu pote fi utilizata pentru componente

mici, deoarece volumul de pasta depus nu poate fi controlat suficint de precis

si trebuie luat in considerare pretul pastei speciale, mai mre in raport cu al

pastei pentru site si sabloane.

- serigrafie (screen). Metoda presupune utilizarea

unei site din material textil special pe care se realizeaza prin metode

fotografice mascarea cu exceptia zonelor prin care se depune pasta prin

intindere cu o lama de cauciuc. Se utilizeaza o masina care sa mentina sita la

o inaltime determinata in raport cu suprafata placii. Costurile de fabricatie

sunt reduse, insa metoda nu permite utilizarea pe scara larga si precizia

realizata este lmitata.

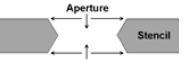

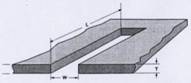

- cu sablon (stencil). Metoda presupune utilizarea

unui sablon realizat din metal in general, dar poate fi realizat si din

plastic. In sablon sunt practicate

deschideri corespunzatoare padurilor componentelor. Sabloanele realizate din

plastic au o rezistenta mecanica redusa i necesita masuri de evitare a

incarcarii electrostatice. Pentru sabloanele din metal, pot fi utilizate

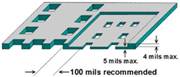

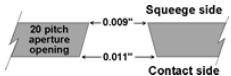

tehnologiile de corodare chimica (Fig. 2.1.1.),

electroformare (Fig. 2.1.2.) sau taiere

laser (Fig. 2.1.3.).

Fig. 2.1.1.

Corodare Fig. 2.1.2. Electroformare Fig. 2.1.3. Taiere Laser

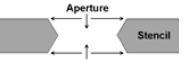

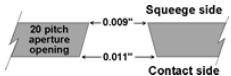

Sabloanele realizate prin corodare prezinta in sectiune o reducere in

plan median cu rezultate negative in procesul de depunere a pastei (Fig. 2.1.1; Fig. 2.1.4.). Se poate

obtine o finisare superioara a peretilor prin polizare elecochimica (Fig. 2.1.). Sectinea optima pentru

sabloane este trapezoidala si poate fi obtinuta prin eletroformare si taiere

laser (Fig. 2.1.6.).

Fig. 2.1.4. Corodare Fig. 2.1.

Electropolisare Fig. 2.1.6.

Sectiune trapezoidala

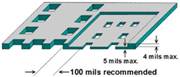

Fig. 2.1.7. Sablon in trepte Fig. 2.1.8. Geometria

deschiderii Fig. 2.1.9. Depunerea pastei

Prin corodare si electroformare se

pot fabrica sabloane in trepte (Fig. 2.1.7.)

utile in situatia unei mari diferente de gabarit intre componente si in

consecinta, cu diferente mari intre suprafetele padurilor. Aceste diferente fac

dificila depunerea optima a pastei si o sita realizata in trepte poate oferi

solutia optima atat pentru surafetele mari cat si pentru cele mici, in conditia

unei proiectari specifice pentru placa cu circuite imprimate.

Sabloanele taiate laser sunt

singurele care pot fi prelucrate ulterior pentru adaugarea sau marirea unor

deschideri, permit prelucrarea pe masini la care datele pot fi transferate

electronic, asigurandu-se precizie si repetabilitate. Grosimea sabloanelor este

intre 100 - 200μm pentru depunerea pastei si 250 - 300μm pentru

depunerea adezivului de lipire a componentelor smd pe pcb in scopul lipirii la

val. Exista posibilitate de fabricatie mixta prin prelucrare laser a unor

sabloane prefabricate prin corodare.

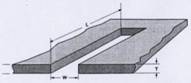

Pentru depunerea optima a pastei este importanta relatia intre

geometria padului, si geometria deschiderii sablonului (Fig. 2.1.8.), datorita fortelor de tensiune superficiala care apar

la suprafetele de separatie pad - sablon. Forta de tensiune superficiala a

pastei din deschidere trebuie sa fie mai mare decat tensiunea superficala a

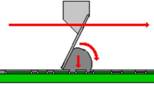

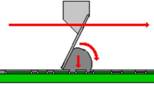

pastei relativ la peretii deschiderii. La depunera pastei prin utilizarea

sabloanelor metalice, putem identifica trei etape. Intr-o prima etapa pasta

este transportata cu ajutorul unei lame metalice (squeegee - Fig. 2.1.) pozitionate cu un unghi determinat fix, intre

45 - 50s sau cu o caseta speciala umpluta cu pasta (pro flow). Miscarea de transport imprimata de lama sau caseta,

determina formarea unui cilindru de pasta (interior in cazul casetei), ce are o

miscare de rotatie in timp ce este deplasat pe suprafata sablonului (Fig. 2.1.9.). Diametrul optim pentru

cilindrul de pasta este de 15 – 20mm. In cursul etapei de transport, pasta

umple deschiderile sablonului, ajungand in contact cu suprafata padului. Pasta

va fi complet depusa in etapa urmatoare, de separare a sablonului de suprafata

placii.

Conform

IPC3525, se definesc coeficientii (Fig. 2.1.8.)

Raport de Aspect ( Aspect

Ratio) si Raportul de Arie (Area Ratio):

Raportul de Aspect = latimea deschiderii/ grosime sablon = W / T (

Raportul de Arie = Aria deschiderii/aria peretilor

laterali ai deschiderii =

= L x W / 2 x (L+W) x T (

Pentru

o depunere de calitate a paste se recomanda:

Raportul de Aspect > 1.5 si Raportul de Arie > 0.66 (2.3)

Etapa finala a procesului este curatirea suprafetei inferioare a

sablonului.

Procesul de depunere a adezivului

este identic cu procesul de depunere a pastei. Deosebirile le gasim in

geometria diferita a deschiderilor. In general sunt deschideri relativ mari, care

nu ridica probleme de depunere.

2.1.1. Parametri si variabilele procesului de depunere a

pastei (adezivului)

Pentru obtinerea unei depuneri

optime a pastei pe placa se definesc urmatorii parametri:

- limita pentru

coborarea lamei sau casetei (Squeegee

down stop), previne o deplasare suplimentara in jos ceea ce ar putea avea

ca efect uzura prematura a lamei si sabonului. Poate avea ca efect si curbarea

ansamblului sita - placa in timpul

procesului. Este o limita mecanica reglabila astfel incat lama sau caseta doar

sa atinga suprafata sablonului. Se urmareste asigurarea paralelimului intre axa

lamei sau casetei si suprafata sablonului.

- presiunea pe lama

(Squeegee Pressure) trebuie sa

asigure razuirea sablonului si preluarea completa a pastei de pe suprafata sa.

Corect reglata va asigura in spate un film fin de flux pe suprafata sablonului

provenit din pasta.

Valoarea efectiva

este determinata de tipul sablonului si viteza de printare. Domeniul optim de

valori se situeaza intre 0.2 - 0.3 kg/cmp.

-

viteza de printare (Printing speed) este

dependenta de comportamentul pastei si poate fi intre 20 si 80 mm/sec.

- distanta intre

suprafata inferioara a sablonului si suprafata superioara a placii (Snap off ). Pentru sablon de metal este

zero. Poate fi intre 0.5 si 3.0 mm in cazul utilizarii metoi serigrafice.

- viteza de

separare sablon – placa (Separation

speed), se situeaza intre 0.1 si 0.5 mm si depinde de carateristicile

reologice ale pastei si caracteristicile geometrice ale deschiderilor

sablonului. O valoare mare are ca efect ridicarea marginilor depozitului

de pasta in timp ce o valoare prea mica

incetineste procesul.

-

inaltimea de separare (Separation height) este distanta de la suprafata

placii pana la care se ridica sablonul, in medie 3mm.

- aria efectiva de

printare (Printing area), este

suprafata sablonului pe care se poate asigura tranportul pasteipin micarea

circulara a cilindrului de pasta. Miscarea lamei trebuie sa inceapa cu 80 – 100

mm sau cu de doua ori diametrul cilindrului de pasta, inainte de a intalni

prima deschidere a sablonului.

- curatirea suprafetei inferioare a sablonului(Stencil cleaning), in general, daca

toti parametri de depunere a pastei sunt corect reglati, nu ar fi necesara. In

practica este prevazuta curatirea manual sau automat prin utilizarea unei

hartii speciale cu precautii pentru a nu lasa scame.

2.2. Procesul de plantare

componente

Plantarea componentelor se poate face

manual sau automat, cu masini specializate. Tendinta generala de miniaturizare

impune sisteme optice axiliare si pentru plantarea manuala. Actualele masini de

plantare tind cate o viteza de plantare de 0.05 secunde/componenta in conditii

de precizie a pozitiei sub 100μm. Pentru componente tip 0201, precizia de

pozitionare necesara este de 35 μm. Pentru asigurarea preciziei de

plantare este necesara calibrarea masinilor si o metoda de verificare a

performantelor masinii. Pentru determinarea si evaluarea stabilitatii preciziei

de plantare se utilizeaza testul de

capabilitate a masinii (Machine

Capability Test - MCT).

In cadrul

testului se masoara deviatia standard si deviatia valorii medii in raport cu

valuarea nominala data pentru masina prin plantarea unor componente de sticla

marcate cu repere grafice pe o placa suport din sticla prevazuta cu o folie

dublu adeziva. Se masoara coordonatele componentelor plantate si se calculeaza

deviatiile de pozitionare. In Fig. 2.2.1.

sunt reprezentate grafic rezultatele unui test MCT pentru deviatia standad

σ = 8 μm si diferenta de plantare μ = 6 μm.

Fig. 2.2.1. Machine Capability Test

Fig. 2.2.1. Machine Capability Test

In practica se utilizeaza la lansarea unui produs plantarea

de test a componentelor reale pe placa produsului prevazuta cu o folie dublu

adeziva in scopul veificarii corectitudinii programului de plantare si a

preciziei de pozitionare.

2.3. Procesul de lipire prin retopire

Procesul

de lipire prin retopire se realizeaza in echipamente specializate care permit

obtinerea temperaturilor de activare a fluxurilor si de topire a aliajelor din

componenta pastelor conform unor profile termice bine determinate. Sunt

utilizate mai multe solutii tehnice de obtinere a temperaturii inalte necesare

procesului, cu radiatie infrarosie (IR),

prin convectie cu aer sau gaz inert incalzit la temperatra necesara procesului

sau prin utilizarea vaporizarii unui lichid cu punct de fierbere ridicat, metoda

denumita retopire in faza de vapori (vapor

phase reflow sau vapor phase

soldering - VPS ). Metodele ce utilizeaza convectia sau radiatia prezinta

dezavantajul „umbriri” relative intre componentele cu diferente mari de

gabarit, fenomen care are drept consecinta diferente mari de temperaturi.

2.3.1. Tehnologia de lipire prin retopire cu utilizarea

metodelor prin radiatie si/sau convectie

Procesul de lipire prin retopire cu

utilizarea metodelor prin radiatie si/sau convectie are loc in

cuptorul smt structurat pe zone functionale de preincalzire, activare, retopire

si racire. SMEMA (Surface Mount

Equipment Manufacturers Association), a stabilit trei clase de sisteme ce

utilizeaza IR:

-

sistem radiant dominant (Class I IR);

-

combinatie intre convectie si sistem radiant dominant (Class II IR);

- sistem convectie dominant (Class III IR)

Indiferent

de sistemul utilizat temperatura pe zone permite activarea fluxului si in final

lipirea prin asigurarea starii lichide pentru pasta depusa intre terminalele

componentelor si paduri asigurand lipirea prin solidificare la racire.

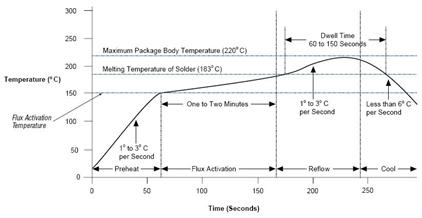

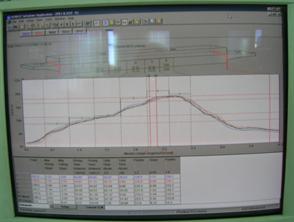

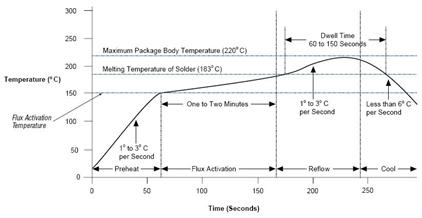

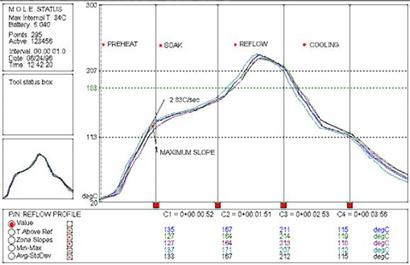

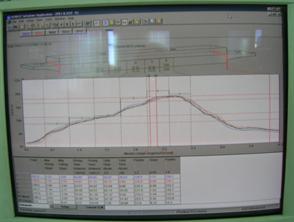

Parametri

procesului de lipre pin retopire sunt reprezentati grafic in Fig. 2.3.1.1.a, b.

In

zona de preancalzire (Preheat Zone),

placa este incalzita cu o panta de crestere

temperaturii intre

1.0 °C si 3.0 °C pe secunda, pentru egalizarea

temperaturii placii in scopul evitarii socului termic. O crestere prea

accentuata a temperaturii poate provoca imprastierea pastei si distrugerea

componentelor prin soc termic. O panta prea redusa de crestere a temperaturii

afeteaza eliminarea prin vaporizare a solventului din pasta si reduce activarea

chimica a pastei.

Zona urmatoare, de imuiere a bilelor

de aliaj din pasta (Thermal Soak Zone),

asigura uniformizarea tempraturii in placa si componente.Temperatura este

crescuta cu o panta foarte redusa, aproape plata, aproape de punctul de topire

a bilelor de aliaj din structura pastei. Solventii fluxului sunt eliminati,

este activata pasta, care incepe sa

elimine oxizii de pe suprafata padurilor si terminalelor. In aceasta zona placa

este mentinuta intre 60 si 120 secunde. In scopul asigurarii unui control

foarte precis pe aceasta sectiune a procesului se folosesc mai multe zone

dedicate.

Zonele de preincalzire si de imuiere

sunt specifice cuptoarelor care utilizeaza radiatia infrarosie.

Zona de retopire (Reflow Zone) asigura si mentine

temperatura necesara starii lichide a aliajului din pasta. Fluxul activ chimic,

reduce tensiunea superficiala la jonctiunea dintre metalele din compozitia

terminalelor si a padurilor permitand lipirea. Zona se mai numeste si durata

starii lichide pentru aliajul de lipit (time

above reflow sau time above liquidus

- TAL). Se recomanda pentru TAL

intre 30 si 60 secunde. O durata mica poate genera lipituri reci si discontinuitati

in structura lipiturilor (void), iar

o durata prea mare poate provoca distrugerea unor componente.

Zona de racire (Cooling zone)este folosita pentru solidificarea lipiturilor. O

panta accentuata de scadere a temperaturii optimizeaza structura lipiturii,

blocheaza formarea stratului intermtalic in structura si asigura cresterea

rezistentei lipiturii la solicitari mecanice in timp. Temperatura in zona de

racire este in domeniul 30–100 °C.

Functionarea automata a cuptorului

astfel incat sa asigure desfasurarea procesului de lipire prin retopire conform

cerintelor pe zone cu posibilitatea de reglare a parametrilor este asigura de

un calculator de proces . Acesta va urmarii realizarea temperaturilor si

duratelor pe zone prin controlul incalzirii, a ventilatiei si a vitezei

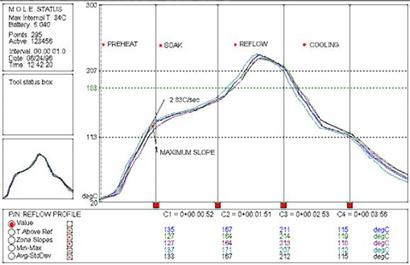

conveiorului conform unei reprezentari grafice numita profil termic (thermal profile sau solder profile, Fig. 2.3.1.1.a, b.).

Profilul

termic depinde de pasta utilizata, atmosfera in care are loc procesul, masa

termica si tehnologia de realizare a placii plantate ce urmeaza sa fie lipita.

Pentru reglarea precisa a profilului termic functie de variabilele prezentate,

in mod specific produsului ce urmeaza sa fie lansat in productie, se utilizeaza

un dispozitiv specializat (profiler) de achizitie a temperaturilor

masurate cu termocuple amplasate in diferite zone pe placa. Dispozitivul

urmeaza placa pe traseul urmat in cuptor si transmite radio datele privind temperaturile masurate

catre o interfata specializata conectata la un calculator in scopul afisarii si

inregistrarii rezultatelor. Metoda este iterativa si functie de experienta

operatorului, plecand de la un profil propus, prin cateva iteratii, in cursul

carora se ridica profilul termic real al placii si se inspecteaza calitatea lipiturilor

optic si radiologic cu radiatii X, se stabileste profilul termic optim pentru

productia de serie.

a.

a.

b.

b.

Fig. 2.3.1.1. a. b. Profil termic standard

2.3.2. Tehnologia de lipire prin retopire in faza de

vapori

(Vapor Phase Reflow / Vapor Phase Soldering /

Condensation Soldering )

2.3.2.1. Descrierea

procesului VPS

In

cazul tehnologiei de lipire prin retopire in faza de vapori se utilizeaza

pentru procesul de incalzire a ansamblului realizat din componentele plantate

in pasta depusa pe padurile placilor cu circuite imprimate energia termica

emisa la schimbarea de stare a mediului de transfer a caldurii din gas in

lichid. Acest fenomen se numeste condens si din acest motiv poarta denumirea de

lipire in condensare.

Procesul

are loc intr-o incinta inchisa in care a fost introdus ansamblul realizat din

componentele plantate in pasta depusa pe padurile placilor cu circuite

imprimate (Fig. 2.3.2.1.a) si unde este incalzit pana la fierbere un lichid cu

puctul de fierbere definit. In cazul aliajelor de lipit lead-free teperatura de

topire fiind 217 C s pana la 221sC, se utilizeaza un lichid care are punctul de

fierbere la 230sC. Pentru aliajele de lipit care au continut de plumb punctul

de fierbere optim este 215sC. Vapori rezultati din fierbere formeaza un mediu

de transfer al caldurii, cu o densitate variabila pe verticala. Ansamblul este

introdus in mediul de transfer al caldurii si este initiat procesul de transfer

al caldurii prin condensare (Fig. 2.3.2.1.b). Densitatea variabila a vaporilor

permite controlul transferului de caldura prin deplasarea pe verticala a

ansamblului pcb – pasta – componente si mentinerea pe paliere in scopul

asigurarii unei pante determinate de crestere a temperaturii. Parametrii

procesului de transfer al caldurii in proces vor fi pozitia palierului pe

verticala in raport cu suprafata lichidului mentinut la temperatura de fierbere

si durata de mentinere pe palier. Densitatea vaporilor depinde de cantitatea de

vapori produsa prin mentinerea la temperatura de fierbere a lichidului.

Procesul se bazeaza pe principiul dependentei liniare intre cantitatea de

vapori generata si cantitatea de caldura introdusa in sistem. Apare astfel

posibilitatea de a regla parametrii atmosferei de vapori prin controlul

energiei utilizate pentru incalzirea lichidului. Condensarea mediului de

transfer a caldurii pe intreaga suprafata a ansamblului pcb – pasta –

componente are loc pana cand toata aceasta suprafata ajunge la temperaura de

vaporizare (Fig. 3.1.c). Practic ansamblul pcb – pasta – componente va fi acoperit

de un film lichid intr-o atmosfera densa

de vapori saturati, cu o greutate specifica mai mare decat a aerului, care

determina un mediu de lipire fara oxigen. Se realizeaza in acest mod o

incalzire pana la punctul de fierbere, care nu va fi depasita, indiferent de

forma, culoare si masa termica a ansamblului pcb – pasta – componente, singura

conditie fiind asigurarea atmosferei de vapori prin mentinerea temperaturii

lichidului la punctul de fierbere.

a

a

b

b  c.

c.

FIG. 2.3.2.1.a, b, c. Fazele tehnologiei de lipire in condensare

Eficienta procesului poate fi

imbunatatita prin utilizarea unei preincalziri a ansamblului pcb – pasta –

componente. Structura functionala a unei masini de lipit care utilizeaza tehnologia

„vapour phase” este prezentata in fig. 2.3.2.2.

Placa

avand componentele plantate in pasta depusa pe paduri, este plasata manual sau

automat pe grila suport. Din aceasta pozitie este preluata si introdusa intr-o

incinta etansa tampon unde poate fi preancalzita. Din incinta tampon este

introdusa in incinta etansa de lucru, prevazuta cu fereastra de observare. In

partea inferioara este adus si mentinut la temperatura de fierbere lichidul al

carui vapori vor forma mediul de trasfer al caldurii. Placa avand componentele

plantate in pasta depusa pe paduri, este plasata manual sau automat pe grila

suport. Din aceasta pozitie este preluata si introdusa intr-o incinta etansa

tampon unde poate fi preancalzita. Din incinta tampon este introdusa in incinta

etansa de lucru, prevazuta cu fereastra de observare. In partea inferioara este

adus si mentinut la temperatura de fierbere lichidul al carui vapori vor forma

mediul de trasfer al caldurii.

Fig. 2.3.2.2. Structura masinii VPS

Placa plantata poate fi deplasata in

atmosfera de vapori creata pe diferite paliere pe verticala in raport cu

suprafata lichidului. Prin controlul incalzirii lichidului, a pozitiei palierelor

si a duratei de mentinere pe paliere se obtine profilul termic optim pentru

realizarea procesului de lipire. Dupa lipire are loc un proces de racire care

este continuat pri trecerea placii asamblate in zona tampon de unde va fi

livrata in exterior. Pe durata racirii pe supafetele placi si a componentelor

lipite mai exista lichid rezultat din condensara vaporilor care va fi

recuperat. In fig. 3.3. sunt prezentate exemple de profile termice realizabile

prin controlul incalzirii si modificarea parametrilor pozitie si durata

paliere.

Fig. 2.3.2.3. Profile termice la lipirea in faza de

vapori

2.3.2.2. Analiza comparativa a eficientei economice

pentru procesele IR/VPS

Principalele

avantaje ale tehnologiei de lipire prin retopire in faza de vapori sunt:

- Evitarea supraincalzirii componentelor

in procesul de lipire, deoarece temperatura punctul

de

fierbere defineste temperatura maxima de lipire. In consecinta aceasta

tehnologie devine avantajoasa in cazul procesului de lipire fara plumb deoarece

temperatura maxima este in acest caz de 230sC. Comparativ, in cazul cuptoarelor

clasice cu radiatie si/sau convectie temperatura maxima atinge 250-260sC;

- Procesul de preincalzire si de lipire are loc intr-un

mediu lipsit de oxigen datorita filmului de

lichid care

imbraca complet surafetele placilor si a componentelor, fiind eliminata

oxidarea la suprafata a padurilor si a aliajului de lipit in stare lichida. In

consecinta transferul de caldura este imbunatatit, umectarea padurilor de catre

aliaj si aspectul lipiturilor in general este mai buna. Se pot folosi fluxuri

slab active sau inactive, in cantitati mici, care dau reziduuri

putine si sunt usor de inlaturat. Lichidul in fierbere se

impurifica putin si poate fi recirculat mult timp fara

dificultati. Totusi, un grad de impurificare exista (mai ales daca se

folosesc fluxurilor active), astfel ca periodic este necesara oprirea

instalatiei si curatarea lichidului prin racire pentru

precipitarea fluxurilor si pentru filtrare;

- Incalzire simultana, continua si uniforma a

suprafetelor indiferent de forma, culoare si masa

termica a

ansamblului pcb – pasta – componente. In consecinta este eliminat riscul de

delaminare a placii si redus riscul de ridicare a componentelor (tombstoning)

sau de aparitie fisurilor si deteriorarilor mecanice ale componentelor (popcorn cracking) determinate de umiditatea

reziduala existenta in materialul plastic din care este produs corpul BGA,

plasticul fiind higroscopic. In timpul procesului de

lipire apar vapori de apa sub presiune in structura care vor determina

delaminari ale materialului (Fig. 2.3.2.4.a, b.). Fenomenul se amplifica la depasirea temperaturii

de 210sC (Fig. 2.3.2.).

Incalzirea uniforma si la o temperatura coborata in raport cu temperatura

maxima atinsa in cazul cuptoarelor clasice cu incalzire prin radiatie si/sau

convectie consitue un avantaj pentru tehnologia VPS. Acest avantaj determina ca

tehnologia de lipire prin retopire in faza de vapori sa fie adecvata pentru lipiri pe placi de cablaj cu

configuratii dificile, cu piese terminale foarte fine si apropiate

(l,27 – 0,63mm), BGA-uri;

a.

a.  b.

b.

Fig. 2.3.2.4. Fenomenul “popcorn”.

- Eficienta energetica ridicata a

procesului determinata de un randament foarte ridicat de

transfer al caldurii comparativ cu

tehnologiile de reflow prin radiatie si/sau convectie, costurile de operare

fiind reduse semificativ.

- Punerea in functie a instalatiei este foarte

rapida - cateva minute (in alte procedee sunt

necesare ore

pana la atingerea regimului termic de lucru);

- Nu sunt necesare camere

speciale pentru instalarea unei astfel de masini. Sunt suficiente o

instalatie de apa si o retea trifazata de curent

alternativ, 400V AC/50Hz.

Fig. 2.3.2. Presiunea vaporilor de apa captivi in plastic

Analiza economica comparativa privind tehnologile

de lipire IR/VPS (Tab. 2.3.2.1) realizata pornind de la avantajele enuntate si

luand in considerare experimenele realizate la INTRAROM pentru introducerea

tehnologiei VPS pune in evidenta costurile reduse de achizitie si exploatare,

dar si productivitatea redusa .

2.3.2.3 Analiza optiunilor de dotare cu echipamente VPS

Pe plan mondial masinile care utilizeaza tehnologia

de lipire in stare de vapori cunosc o dezvoltare importanta (Fig. 2.3.2.6.) determinata de avantajele ce le prezinta

in cazul trecerii la utilizarea aliajelor de lipit fara plumb. Printre firmele

care produc acest tip de msini se numara IBL, Wenesco, Asscon.

|

Nr. Crt.

|

PARAMETRU

|

IR

|

VPS

|

OBSERVATII

|

|

Putere instalata

masini (Kw)

|

|

|

|

|

Consum azot (m3/h)

|

|

|

|

|

Durata maxima

ciclu (minute)

|

|

|

|

|

Viteza de

deplasare pcb (cm/min)

|

|

|

|

|

Numar de placi pe

ora

|

|

|

IR: start, serii

mici/serii mari

|

|

Interval de

mentenanta

|

Saptamanal/lunar/semestrial

|

1500 h

|

|

|

Durata

operatiunii de mentenanta (h)

|

> 1

|

|

Pentru IR difera

de la caz la caz

|

|

Costuri

mentenanta (ore-manopera/an)

|

|

|

|

|

Cost de achizitie

masina (€)

|

125k

|

50k

|

|

TAB. 2.3.2.1. Analiza comparativa IR

/ VPS

Necesitatea cresterii productivitatii cu respectarea

restrictiilor ROHS si acceptarea cerintelor de asamblare complexe determinate

de utilizarea cablajelor pe suport de sticla, cupru sau aluminiu, a determinat:

- gasirea unor solutii de automatizare a procesului

tehnologic VPS, ceea ce a dus la

aparitia

unor

echipamente complexe, pentru productii de mare volum;

- solutii de imbunatatire a tehnologiei clasice VPS prin

utilizarea preincalzirii IR;

- solutii de eliminare a defectelor specifice asamblarii

smd ca de exemplu utilizarea thnologiei de vidare a incintei de lucru in scopul

eliminarii voidurilor.

Fig. 2.3.2.6. Exemple de masini VPS

Spre exemplu, firma

IBL ofera nu mai putin de 16 sisteme de lipire VPS. In vederea alegerii

solutiei optime este necesar sa luam in considerare urmatoarele aspecte:

-

volumul de productie;

-

cresterea complexitatii placilor de cablaj imprimat;

-

costul echipamentului;

-

facilitatile tehnice si tehnologice oferite in raport cu tendintele de evolutie

a tehnologie electronice;

-

costuri de mentenanta;

-

suportul tehnic.

2.3.2.4 Rezultate experimentale privind introducerea tehnologiei

de lipire prin retopire in faza de vapori

Instalarea

la INTRAROM a unei masini de lipire prin retopire in faza de vapori (VPS),

unica in tara, tip SLC504 de la firma IBL, varianta fara zona de preancalzire

IR, fig. 2.3.2.7. a, b, a permis

desfasurarea unor activitati de punere in functiune a masinii si pregatire

pentru utilizarea in productie. Masina are prevazuta o fereastra prin care se

poate urmarii derularea procesului de lipire (fig. 2.3.2.7. a) si o zona pentru incarcare/descarcare (fig. 2.3.2.7.

b), langa care este amplasat panoul de comanda.

a .

a .  b.

b.

c.

c.  d.

d.

e.

e.  f.

f.

g

g

Fig. 2.3.2.7. a-g. Faze caracteristce procesului VPS Fig. 3.8. Deplasare componenta

Ansamblul

realizat din componentele plantate in pasta depusa pe padurile placii cu

circuite imprimate este plasat pe un suport tip grila (fig. 2.3.2.7. c).

Acest suport are un

sistem auxiliar de prindere tip cadru si constitue vectorul de transport

automat al placii pe parcursul derularii procesului de lipire. Grila suport

introduce ansamblul pcb – pasta – componente in zona tampon in care ar fi avut

loc faza de preancalzire IR si de aici in zona activa vizibila prin fereastra

de inspectie (fig. 2.3.2.7. d).In

aceasta zona grila va fi deplasata pe verticala conform programului prestabilit

in scopu realizarii profilului termic necesar lipirii. Se poate observa

fierberea lichidului in partea inferioara a incintei (fig. 2.3.2.7. e) si

generarea vaporilor care imbraca placa si componntele plantate, constituind

mediul de transfer al caldurii (fig. 2.3.2.7. f). Dupa finalizarea procesului

de lipire placa asamblata este livrata prin zona tampon in zona de

incarcare/descarcare (fig. 2.3.2.7. g).

- Urmarirea

fazelor procesului si verificarea posibilitatilor de lipire pe ambele fete

ale pcb

A

fost introdusa in proces o placa asamblata si s–a urmarit comportarea

componentelor lipite supuse la o a doua lipire. S-au observat deplasari pe

verticala a unor terminale chip si deplasarea pe orizontala a unui BGA (Fig. 2.3.2.8.).

Profilul termic utilizat este prezentat in Fig. 2.3.2.12. Analiza profilului

arata ca faza de preancalzire a fost prea scurta ceea ce a avut drept consecinta

dispersii ale gradientului de temperatura pe suprafata placii ce au determinat

deplasari ale componentelor.

Fig. 2.3.2.10 Pasta sub actiunea vaporilor Fig. 2.3.2.11. Formarea bilelor de pasta

topita

A

fost depusa pasta pe corpul unor componente de pe placa asamblata si a fost

reintrodusa in proces. S-au urmarit modificarile pastei in timpul derularii

procesului. Sub actiunea vaporilor (Fig. 2.3.2.10), pasta a suferit

transformari specifice finalizate cu bile de topitura pe intreaga suprafata a

placii indiferent de pozitie si de cantitatea de pasta (Fig. 2.3.2.11).

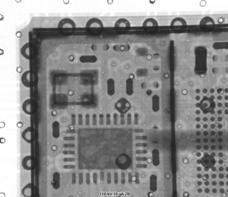

- Asamblari

comparative IR/VPS si analiza X-Ray

In

continuarea experimentelor realizate pentru introducerea tehnologiei VPS la

INTRAROM s-au asamblat comparativ placi din productia curenta pe liniile SMT -

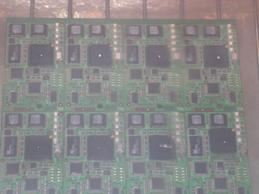

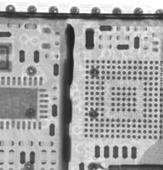

IR. Placa de test T1 (fig. 2.3.2.12)

este o placa de dimensiuni relativ mari, cu echipare medie pe o singura fata.

Fig. 2.3.2.12. Placa de test T1 Fig. 2.3.2.13. Placa de test T1 in VPS

Dupa

trecerea prin procesul VPS (fig. 2.3.2.13),

placa T1 a fost supusa unei inspectii vizuale care a pus in evidenta defecte de

lipire pentru componentele chip de tipul tombstoning (fig. 2.3.2.14). La unele componente s-a observat si o rotire ce a insotit

fenomenul de tombstoning (fig. 2.3.2.15).

Fig. 2.3.2.14. Tombstoning placa T1 Fig. 2.3.2.1 Tombstoning cu rotire placa T1

Placa

de test T2 este o placa de dimensiuni relativ mici, cu echipare medie pe ambele

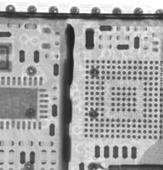

fete. Dimensiunile mici ale placii T2 au impus panelizarea a 4 placi pe panel

(fig. fig. 2.3.2.17a). Placa T2 necesita asamblarea pe fata superioara (Top) a

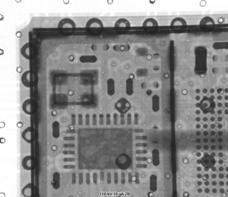

unui modul complex GPS (fig. 2.3.2.16a). Acest tip de componenta are prevazute

pentru conectare un numar de paduri pe care este depus aliaj LF a carui

compozitie nu este precizata si pentru care analiza X-Ray (fig. 2.3.2.16b, c.)

a pus in evidenta voiduri. Criteriul de acceptanta IPC-A-610 este indeplinit,

suprafata totala a voidurilor pentru fiecare pad fiind sub 25%.

.

.

Fig. 2.3.2.16. Modul GPS: a. Vedere fata conexiuni; b, c.

Analiza X-Ray pentru modul

Asamblarea

acestui tip de componenta pe liniile SMT - IR a generat probleme de calitate a

lipiturilor, inclusiv de neaceptare, din cauza calitatii padurilor de

interconectare si a masei termice mari. De asemenea au aparut cazuri de

pierdere a unor componente de pe fata inferioara (bottom).

a.

a.  b.

b.  c.

c.

Fig. 2.3.2.17. Placa de test T2 panelizata: a. In suport,

b. T2 in VPS, c. T2 dupa VPS

S-a

executat anterior asamblarea fetei inferioare (bottom) pe linia SMT – IR.

Practic la masina VPS s–a executat o a doua lipire prin retopire (double

reflow).

Dupa

trecerea prin procesul VPS (fig. 2.3.2.17b,c),

panelul cu 4 placi T2 preasamblat a fost supus unei inspectii vizuale si X-Ray

care a pus in evidenta defecte de lipire pentru componentele chip de tipul

tombstoning, prezenta voidurilor la conexiunile modulului GPS si a demonstrat

ca a doua operatie de lipire VPS ( VPS double reflow) nu a afectat calitatea

primei asamblari.

Defectele de lipire a componentelor

chip analizate demontreaza o mare variabilitate. Panelul cu 4 placi T2 a permis

observarea aceluiasi grup de componene in 4 zone diferite ale panelului (fig. 2.3.2.18a, b, c, d.). S-a observat ca

fenomenul apare aleator si la amble capete. De la a fi prezent la componentele

R5, R9, R29 pe placa T2/2, cu rotire pentru R29 pe placa T2/1, 2, pentru

terminal diferit R9 pe placa T2/1, la absenta pentru R5, R9 pe placa T2/3 si la

absenta completa pentru R5, R9, R29 pe placa T2/4.

a.

a.  b.

b.

c.

c.  d.

d.

Fig. 2.3.2.18. Panel placa T2 dupa lipire VPS: a. Panel

T2/1, tombstoning R9, 29; b. Panel T2/2, tombstoning R5, 9, 29; c. Panel T2/3,

tombstoning R9; d. Panel T2/4 tombstoning absent

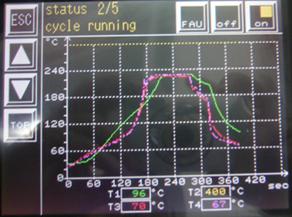

S-a

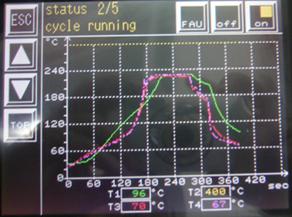

lucrat cu un profil termic standard pentru linia smt (Fig. 2.3.2.19.). Profilul

termic pentru VPS este prezentat in Fig. 2.3.2.20. Culoarea verde reprezinta

pofilul programat, iar celelalte curbe reprezinta variatia temperaturii pe

placa in 2 puncte masurate local cu termocuple. Se observa ca temperatura

maxima nu depaseste 230°C, iar diferenta maxima de temperatura intre cele doua

puncte este de circa 3°C. Din analiza profilului prezentat rezulta ca fata de

curba prestabilita, variatia reala de temperatura este foarte mare in zona de

preincalzire si in zona de racire, palierul de temperatura maxima fiind extins.

Fig. 2.3.2.19.

Profil IR Fig. 2.3.2.20. Profil VPS

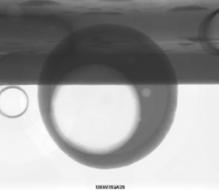

Analiza X-Ray a

conexiunilor modulului GPS a evidentiat o compactare a voidurilor (fig 2.3.2.21a.)

care poate duce pana la limita de acceptanta. In figura 2.3.2.21b. se poate

observa suprafata voidului in raport cu a padului si extinderea aliajului in

exteriorul padului generand efectul de perna (pillow)

a.

a.  b.

b.

Fig. 2.3.2.21. a,b. Analiza X-Ray pentru lipirea

modulului GPS pe placa. Voids

Fig.

2.3.2.22. Placa T3 Fig. 2.3.2.23. Profil

termic B

Placa

de test T3 este o placa cu substra metalic aluminiu de 5mm grosime si masa termica mare (Fig. 2.3.2.22.). Are

componente smd pe top, doua straturi de cablaj imprimat, top si botom si

substratul ca plan de masa.

S-a lucrat cu un

profil termic modificat in sensul maririi duratei fazei de preancalzire si

micsorarii pantei variatiei de temperatura pe aceasta faza in scopul asigurarii

temperaturii optime de lipire pentru placa cu masa termica mare (Fig. 2.3.2.23.).

a.

a.  b.

b.

Fig. 2.3.2.24.

a, b. Indoirea terminalelor Fig.

2.3.22 De-wetting

S-a obtinut o

scadere drastica a defectelor tombstoning, dar au aparut defecte de indoire a

terminalelor tranzistorilor (Fig. 2.3.2.24a, b.) si de umectare la lipire (Fig.

2.3.2.25).

Din analiza profilului termic

utilizat se observa o durata mare de mentinere a temperaturii de lipire de 230°C,

ceea ce a dus la o deformari ale terminalelor. Concluzia este ca randamentul de

transmisie al caldurii la lipirea prin retopire cu utilizarea VPS in raport cu

tehnologiile IR este mai mare ceea ce impune modificarea radicala a modului de

alegere a profilului termic. Se impune o analiza teoretica detaliata a

procesului si verificari experimentale pentru stabilirea profilului optim

functie de masa termica a placii si componentelor

3. Defecte specifice tehnologiei de lipire prin retopire

3.1. Bile de aliaj (Solder ball- Fig. 3.1)

Pot aparea langa pad (Solder balling) datorita excesului de

pasta, intre paduri (Mid chip balling) sau imprastiate (Spattering) datorita oxidarii particulelor din pasta sau datorita

explodarii solventului din pasta.

a.

a.  b.

b.

Fig. 3.1. Solder ball Fig. 3.2. a. Umectare redusa; b.

De-wetting

3.2. Umectare redusa (Poor wetting / de-wetting - Fig. 3.2a,b)

Apare datorita suprafetelor oxidate

pe paduri, oxidarii padurilor inainte de topirea aliajului, continut ridicat de

oxizi in pasta.

3.3. Aspectul lipiturilor, reziduri (Cosmetic Appearance-

Fig. 3.3)

Este determinat de

calitatea pastelor si de parametrii profilului termic. Se caracterizeaza prin

aspect branzos al lipiturii si/sau reziduri aparente. Pot ascunde lipituri

reci.

a.

a.  b.

b.  c.

c.

Fig. 3.3. Aspectul lipiturilor, reziduri

3.4. Deplasarea componentelor chip (Chip Movement / Tomb

Stoning / Draw bridging- Fig. 9.3.2c, Fig. 2.3.2.14,

Fig. 2.3.2.15)

Se datoreaza unui

dezechilibru al fortelor ce actioneaza in lipitura care apare datorita unor

diferente de temperatura sau de giometrie a padului si/sau a componentei. Se

pot observa in imaginile de la cap. 2.3.2.4: Rezultate experimentale privind

introducerea tehnologiei de lipire prin retopire in faza de vapori.

3. Lipitura rece (Cold joint)

Apare datorita temperaturii coborate

in faza de retopire.

. Discontinuitati / incluziuni in structura lipiturilor (voids- Fig. 2.3.2.21. a,b)

Apare

datorita unei durate reduse a aliajului in stare lichida ce nu poate elimina

fluxul ramas in aliajul topit. Are o importanta majora cresterea tensiuni

superficiale determinata de oxidarea la suprafata a lipiturii.

3.7. Efect de perna, cu zona redusa de lipire (Pillow- Fig. 3.7)

Fisuri/deteriorari

(popcorn cracking, delamination- Fig. 3.8)

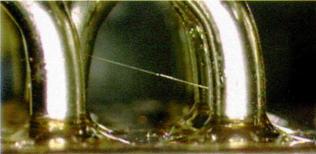

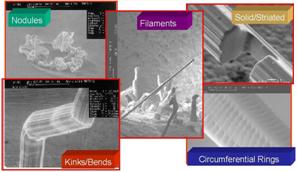

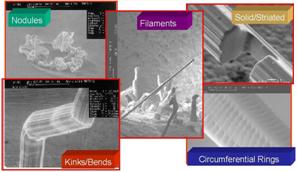

3.9. Filamente (Whickers- Fig. 3.9)

Este un fenomen de crestere a unor

filamente de staniu pur la aliajele cu o concentratie mare de staniu. Apare in

special la padurile acoperite cu staniu pur.

a.

a.  b.

b.

Fig. 3.7. a. Efect de perna, cu zona redusa de lipire (Pillow), b. Mecanism

de aparitie

a.

a. b.

b. c.

c.

Fig. 3.8. a, b, c. Fisuri/deteriorari

4. Modificari in procesul de lipire prin retopire

determinate de utilizarea aliajelor LEAD-FREE

Numeroase

studii au evidentiat ca noua tehnologie fara plumb aduce importante neajunsuri

care se rasfrang asupra calitatii lipiturii si a fiabilitatii ei:

umectare redusa;

continut mai ridicat de voiduri in

structura lipiturii;

fisuri/deteriorari in structura

componentelor si a placilor de cablaj;

finisare mai proasta a suprafetei

lipiturii.

a.

a.  b.

b.

Fig. 3.9. Filamente (Whickers)

Calitatea

udarii in cazul pastelor fara plumb este rezultatul direct al unghiului de umectare

a picaturii de aliaj. Unghiul de umectare facut de aliajul SAC pe padul de

cupru este mai abrupt decat cel facut de aliajul SnPb, dar e considerabil mai

mic pe suprafata finisata cu aur. Pentru a depasi aceste proprietati fizice ale

aliajului producatorii de paste au crescut nivelul de activatori din flux, dar

impactul a fost minim. Desi sunt observabile unele imbunatatiri, specialistii

par sa conchida ca nu pot fi obtinute udari comparabile cu cele de la

tehnologia cu plumb. Umectarea poate provoca defecte precum:

nealinierea componentelor;

ridicari ale componentelor

(tombstoning);

bile de aliaj.

Voidurile sunt

discontinuitati in structura lipiturilor si apar datorita unei durate reduse a

fazei in care aliajul este in stare lichida astfel incat nu poate elimina

fluxul ramas in aliajul topit. Fluxul activ chimic, reduce tensiunea

superficiala la jonctiunea dintre metalele din compozitia terminalelor si a

padurilor permitand lipirea.

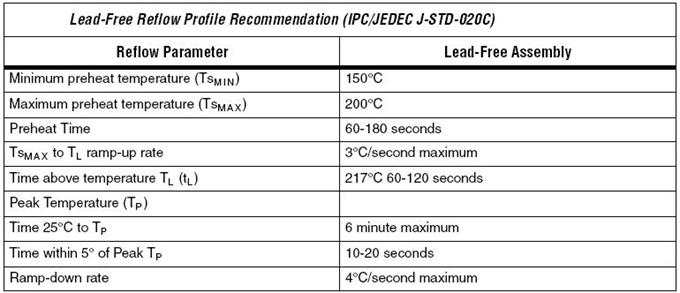

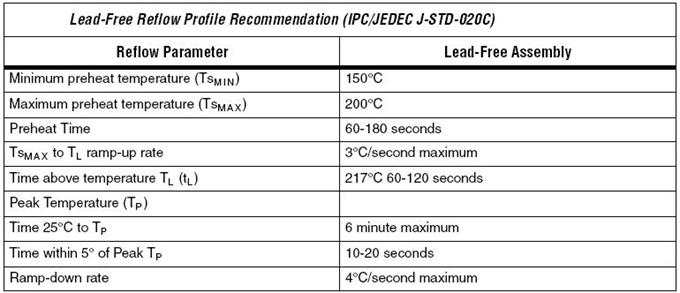

Tab. 4.1. Parametri profilului termic Lead-Free

Procesul

Lead-Free a necesitat tipuri noi de paste, mai active chimic.Temperatura

ridicata afecteaza placile cu cablaj imprimat si componentele electronice in

cursul procesului de lipire prin retopire. Ca urmare sunt mai frvente si mai

grave defecte de tip discontinuitati / incluziuni in structura lipiturilor

(voids) si/sau fisuri/deteriorari (popcorn cracking, delamination).

Toate aspectele

prezentate impun modicari radicale privin parametr si variabilele procesului.

Profilul termic prezentat in Fig. 2.3.1.1. a. b. se modifica conform

recomandarilor IPC / JEDEC prin standardul comun J-STD-020C, (Tab. 4.1.) pentru

a putea asigura temperatura crescuta, pana la 260 sC, necesara realizarii

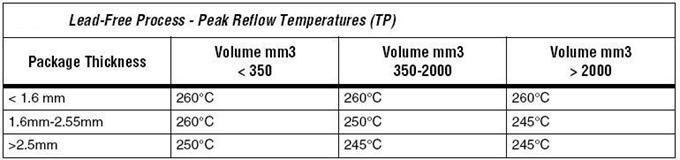

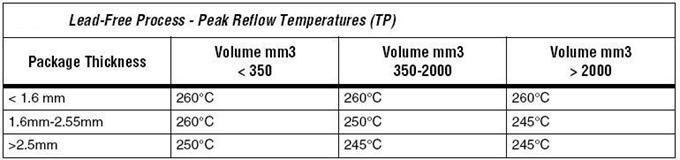

lipirii componentelor in procesul de retopire. Temperaturile de varf

recomandate pentru procesul de lipire prin retopire care utilizeaza metode IR

sunt rezentat in Tab. 4.2. functie de volumul componentei.

Tab. 4.2. Valorile recomandate pentru temperatura de varf

specifica procesului de retopire Lead-Free

Fig. 2.2.1. Machine Capability Test

Fig. 2.2.1. Machine Capability Test  a.

a. b.

b. a

a

b

b  c.

c.

b.

b.

a .

a .  b.

b. c.

c.  d.

d. e.

e.  f.

f. g

g

.

.

b.

b.  c.

c. a.

a.  b.

b. c.

c.  d.

d.

a.

a.  b.

b.

a.

a.  b.

b.

a.

a.  b.

b. a.

a.  b.

b.  c.

c.  a.

a.  b.

b. a.

a. b.

b. c.

c. a.

a.  b.

b.