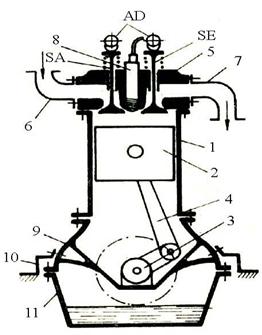

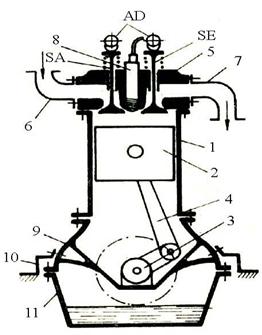

PARTILE COMPONENTE ALE MOTORULUI CU ARDERE INTERNA

Motoarele cu ardere

interna cu piston se compun din mecanismul motor (mecanismul

biela-manivela) si din sisteme auxiliare.

La

randul lui, mecanismul motor are parti fixe (blocul motor, chiulasa,

cilindrii, baia de ulei) si parti mobile (grupurile piston,

bielele, arborele cotit si roata volanta) asa cum se

prezinta in figura 1.

Sistemele

auxiliare sunt actionate de catre arborele motor si contribuie

activ la buna functionare a motorului. De regula aceste sisteme sunt

pentru: distributie, alimentare cu aer si combustibil, aprindere,

pornire, ungere, racire, supraalimentare, etc.

Fig 1

Schema de principiu a unui motor in patru timpi

1-cilindru; 2-piston; 3-arbore cotit; 4-biela; 5-chiulasa;

6-galerie de admisie; 7-galerie de evacuare; 8-bujie; 9-carter superior; 10-reazeme;

11-carter inferior; SA-supapa

de admisie; SE-supapa de evacuare; AD-arbore de distributie

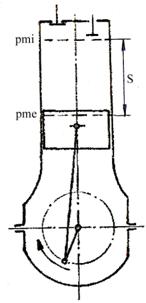

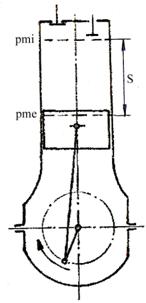

In

timpul functionarii, motorul se deplaseaza intre doua

pozitii limita, numite puncte moarte. Pozitia

pistonului care corespude volumului minim ocupat de fluidul motor in cilindru

se numeste punctul mort interior

(pmi); pozitia pistonului care corespude volumului maxim

ocupat de fluidul motor in cilindru se numeste

punctul mort exterior (pme).

Spatiul

parcurs de piston intre cele doua puncte moarte se numeste cursa pistonului (S). Volumul

generat prin deplasarea pistonului in cursa S se numeste (cilindree unitara Vs).

Diametrul cilindrului se numeste alezaj

(D).

Motoarele

pentru automobile sunt policilindrice. Suma cilindreelor tuturor cilindrilor se

numeste cilindree totala

sau litraj (Vt).

Daca notam cu i numarul de

cilindri, obtinem:

Vt

= i. Vs (1.1)

Volumul

maxim ocupat de fluidul motor, cand pistonul se afla la pme se

numeste volumul cilindrului (Va);

volumul minim ocupat de fluidul motor, cand pistonul se afla la pmi se

numeste volumul camerei de ardere (Vc).

Raportul dintre cele doua volume se numeste raport de comprimare (e

e = Va/Vc (1.2)

Punctele moarte si cursa pistonului

Volumul

maxim ocupat de fluidul motor reprezinta suma: Va =Vc

+ Vs

Unghiul

facut de manivela cu axa cilindrului se numeste unghi de rotatie a arborelui cotit (RA)

si se noteaza cu a.

Se observa ca o cursa completa a pistonului corespunde la

un unghi a de 180o.

Numarul de rotatii efectuate de arborele cotit se numeste: viteza

de rotatie, turatia arborelui cotit sau turatia

motorului (n). De regula n se masoara in rot/min.

Intre unghiul a,

turatia n si timpul t

exista o relatie de dependenta:

t = a/6.n (1.3)

Relatie

in care t [s], a [oRA] si n [rot/s].

Se numeste viteza medie a pistonului Wp,

acea viteza constanta cu care pistonul ar parcurge doua curse

succesive 2S, in intervalul de timp 60/n [s] in care arborele cotit

efectueaza o rotatie. Considerand S [mm], rezulta:

Wp = 10-3.S.n/30 (1.4)

Succesiunea proceselor care se repeta periodic

in cilindrul unui motor se numeste ciclu motor. Partea

din ciclul motor care se efectueaza intr-o cursa a pistonului se

numeste timp.

Realizarea

unui ciclu motor presupune in primul rand introducerea in cilindru a fluidului

proaspat. Admiterea fluidului prospat in cilindru reprezinta procesul de admisiune sau admisiunea.

Eliberarea energiei chimice a combustibilului are loc in procesul de ardere sau arderea. Pentru a mari

eficienta procesului de ardere sau eficienta economica a

ciclului motor, intre procesul de admisiune si procesul de ardere se

interpune un proces de comprimare,

comprimarea prealabila a fluidului motor. Lucrul mecanic

util se obtine prin actiunea gazelor de ardere asupra pistonului in

cursa de destindere, care are loc dupa incheierea arderii. Procesul se

numeste procesul de destindere

a gazelor sau destinderea. Pentru

reluarea ciclului motor, gazele de ardere se indeparteaza din

cilindru. Are loc procesul de evacuare sau evacuarea.

Procesele de evacuare si admisiune impreuna se numesc procesele de schimbare a gazelor

sau schimbarea gazelor.

Toate procesele care alcatuiesc ciclul motor se numesc procese termice

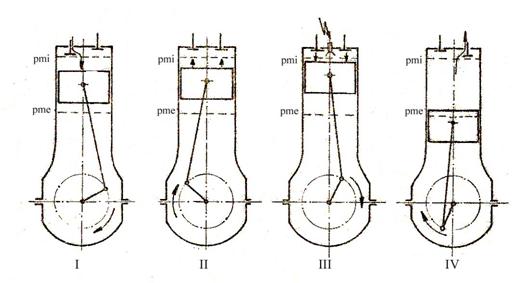

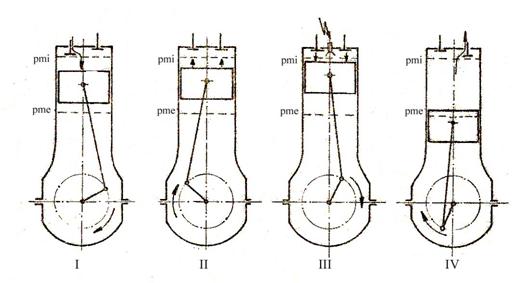

La

motoarele in patru timpi, procesele termice, cu exceptia arderii, coincid paroximativ

cu cursele pistonului, cu exceptia procesului de ardere care se

desfasoara aproximativ 1/3 in cursa de comprimare si restul

in cursa de destindere.

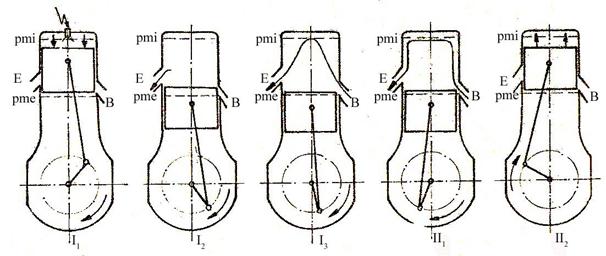

Schema realizarii ciclului in patru timpi

Conform

figurii anterioare, timpul I reprezinta admisiunea, II - compresia, III -

aprinderea, arderea si detenta; IV - evacuarea.

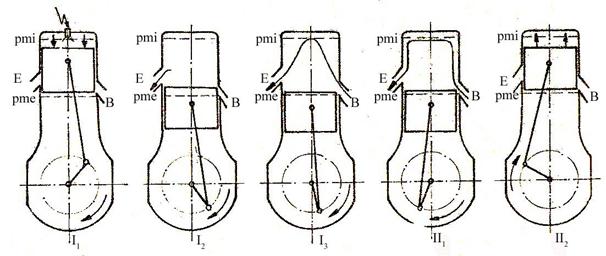

In

cazul motoarelor in doi timpi, procesele au loc pe parcursul unei curse

complete a pistonului intre cele doua puncte moarte (2S):

Schema realizarii ciclului in doi timpi

I1 - aprinderea, arderea, detenta; I2

- evacuarea; I3 -evacuare si baleij; II1 - evacuare

si baleij; II2 - compresiunea

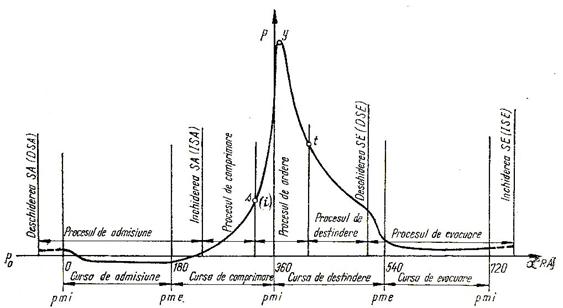

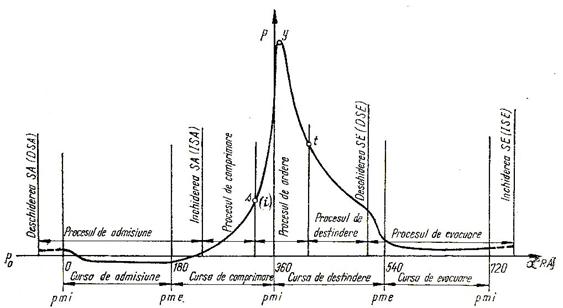

Desfasurarea

proceselor termice se urmareste prin inregistrarea variatiei

presiunii din cilindru. Reprezentarile grafice ale variatiei presiunii

se numesc diagrame indicate. Diagrama p-a

se numeste diagrama indicata desfasurata. In

figura urmatoare este prezentata o asemenea diagrama pentru un

ciclu mas in patru timpi.

Din

aceasta diagrama se observa ca procesele de admisiune

si evacuare depasesc cu mult cursele corespunzatoare, iar

procesele de comprimare si

destindere se desfasoara pe intervale mai mici decat 180o

RA.

Diagrama

indicata a m.a.s. in patru timpi

Principii de formare si calitatea amestecului combustibil

In

cazul functionarii motorului cu combustibil lichid, formarea unui amestec combustibil-aer

cat mai omogen este o cerinta esentiala.

Omogenizarea

combustibilului in stare gazoasa se obtine prin:

pulverizarea fina a

combustibilului lichid;

vaporizare rapida;

amestecarea cu aerul.

Pulverizarea

combustibilului este favorizata de viteza relativa dintre acesta

si aer. Marirea acestei vitezen se poate produce prin:

marirea vitezei

combustibilului in raport cu aerul (injectia);

marirea vitezei aerului in

raport cu combustibilul (carburatia).

In

cazul carburatiei, utilizata la m.a.s. datorita bunelor

proprietati de vaporizare a benzinei, vaporizarea incepe in

carburator, continua in galeria de admisie si se incheie in cilindrii

motorului (motoare cu formarea

amestecului in exterior

In

cazul m.a.c., amestecul aer-combustibil se realizeaza in cilindrul

motorului (motoare cu formarea

amestecului in interior

In

amestecul combustibil-aer, combustibilul si aerul se afla intr-un

raport determinat, numit dozajul

combustibilului in aer (d)

d

= mc/ma (1.5)

Se

numeste aer minim

sau aer teoretic,

masa de aer cea mai mica ma min

necesara pentru arderea teoretica completa a combustibilului. Se

poate defini dozajul teoretic al

combustibilului in aer (dt):

dt

= mc/ma min (1.6)

Acest

raport se mai poate defini si ca raportul dintre masa de combustibil cea

mai mare mc mx care arde teoretic complet cu aerul disponibil,

adica:

dt

= mc max/ma (1.7)

Se

observa ca:

(mc

max/ma)/( mc/ma min) = 1 sau:

(ma

/ma min)/( mc/mc max) = 1 (1.8)

Rapoartele

ma /ma min si

mc/mc max definesc calitatea

amestecului sau dozajul amestecului

deoarece reprezinta raportul in care se afla masa aerului sau masa

combustibilului din amestec fata de o masa

de referinta, de aer, respectiv de combustibil.

Primul raport se numeste coeficientul de

dozaj al aerului (l si reprezinta raportul

dintre masa de aer disponibila pentru ardere si masa minima de

aer necesara arderii teoretice complete. Al doilea raport se numeste coeficient de dozaj al combustibilului (l* si reprezinta raportul

dintre masa de combustibil disponibila pentru ardere si masa cea mai

mare de combustibil care arde teoretic complet cu aerul din amestec.

Rezulta:

l = ma /ma min

l* = mc/mc max (1.9)

l l*

Daca

ma = ma min sau mc

= mc max, amestecul se numeste amestec teoretic, iar

dozajul amestecului se numeste dozaj teoretic

Daca

ma > ma min sau mc < mc max,

in amestec se gaseste aer in exces (l

> 1) sau combustibil in lipsa (l*

< 1). In acest caz amestecul se numeste cu exces de aer sau amestec sarac; dozajul

amestecului se numeste dozaj sarac

Daca

ma < ma min sau mc > mc max,

in amestec se gaseste aer in lipsa (l <

1) sau combustibil in exces (l* >

1). In acest caz amestecul se numeste cu lipsa de aer sau amestec bogat; dozajul

amestecului se numeste dozaj bogat

Daca

notam cu L [kg aer/kg. comb] masa disponibila de aer pentru

arderea a 1 kg combustibil si cu Lmin

[kg aer/kg. comb] masa minima de aer necesara pentru arderea

completa a 1 kg de combustibil. In aceasta situatie:

l = L/Lmin respectiv:

l* = Lmin/L (1.10)

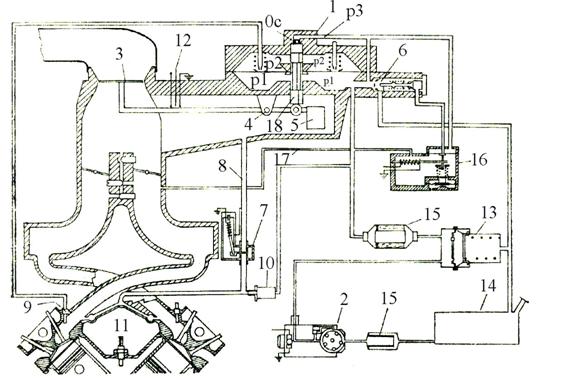

MAS

functioneaza de regula att cu amestec bogat cat si cu

amestec sarac, avand 0,8 < l < 1,25 respectiv 1,25 > l*

> 0,83

MAC

functioneaza numai cu amestec sarac, avand l

Daca

m.a.c. necesita pentru arderea aceleiasi cantitati de

combustibil o cantitate dubla de aer fata de m.a.s.,

rezulta ca volumul unui cilindru de m.a.c. trebuie sa fie de

doua ori mai mare decat al unui cilindru m.a.s..

Lucrul mecanic, puterea

si momentul motor

Lucrul

mecanic schimbat de gazele din cilindru cu pistonul, dupa efectuarea unui

ciclu motor, se numeste lucru mecanic

indicat rezultant al unui ciclu (Lir) [J]. Lucrul

mecanic indicat rezultant al celor i cilindri ai unui motor este Lirt = i. Lir.

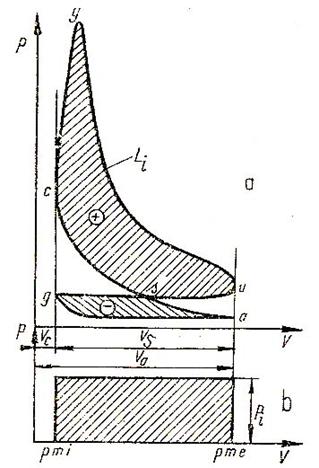

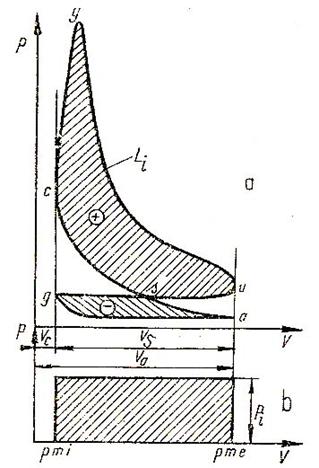

Diagrama

indicata a unui ciclu motor in coordonate p-V este alcatuita din

doua bucle: bucla mica (de jos) denumita

diagrama indicata de presiune joasa (diagrama PJ) sau diagrama de pompaj. Aria ei

reprezinta lucrul mecanic al schimbului de gaze (la motoarele in patru

timpi, lucrul mecanic de pompaj) si se noteaza cu Lp. La

motoarele cu admisiune normala Lp este un lucru mecanic negativ.

Bucla mare este denumita diagrama

indicata de presiune inalta (diagrama PI). Aria ei reprezinta

lucrul mecanic al proceselor de comprimare, ardere si destindere si

se noteaza cu Li.

Diagrama indicata a ciclului in coordonate p-V

Lucrul

mecanic Lir = Li  Lp. De remarcat ca Lp se include

in consumul propriu de lucru mecanic al motoarelor sau in randamentul mecanic

al acestora. De aceea toate marimile indicate nu se refera la Lir

ci la Li, respectiv la i.Li.

Lp. De remarcat ca Lp se include

in consumul propriu de lucru mecanic al motoarelor sau in randamentul mecanic

al acestora. De aceea toate marimile indicate nu se refera la Lir

ci la Li, respectiv la i.Li.

Lucrul

mecanic i.Li este

proportional cu cilindreea totala Vt. In valoare

absoluta el este un indice de performanta al unui motor, dar nu

este un indice de perfectiune. Pentru a compara gradul de perfectiune

a proceselor reprezentate in diagrama PI, se defineste lucrul mecanic indicat specific (li) [J/m3]. Aceasta

reprezinta lucrul mecanic indicat dezvoltat pe unitatea de cilindree

si se determina prin raportul:

Li

= i.Li/i. Vs = Li/Vs = pi (1.11)

Lucrul

mecanic specific indicat reprezinta un indice fundamental de

comparatie a motoarelor, aratand ce performanta de lucru

mecanic indicat se poate obtine dintr-un litru de cilindree.

De

exemplu, la inceputul sec XX (1903) cea mai buna performanta

pentru li la m.a.s. pentru masini de curse a fost de 500 J/dm3.

In prezent, m.a.s. de serie realizeaza aproximativ 800 J/dm3,

dar la masinile de curse s-a ajuns la peste 5000 J/dm3. La

m.a.c. supraalimentate se dezvolta

30003200 J/dm3, dar la un monocilindru experimental s-a

ajuns la peste 5000 J/dm3.

Se

observa ca [J/m3] = [N/m2], ceea ce atribuie

lucrului mecanic specific indicat dimensiunile unei presiuni. De aceea s-a mai

folosit pentru acest indice si denumirea de presiune

medie indicata (pi)

Pe

baza lucrului mecanic Li se defineste puterea indicata Pi,

adca puterea dezvoltata in cilindrul motorului. Puterea indicata

se poate calcula cu relatia:

Pi

= pi.Vs.i.n/3.104.n [kW] (1.12)

in care:

pi [n/m2], Vs

[m3], n - turatia motorului [rot/min], n-numarul de timpi ai motorului.

Motorul cu ardere interna

consuma o parte din lucrul mecanic dezvoltat in cilindru pentru a invinge

rezistentele interioare determinate de antrenarea sistemelor auxiliare, de

frecarea mecanica dintre suprafetele in miscare relativa

si frecarea gazodinamica dintre fluidul motor si organele de

distributie, camera de ardere, piston, cilindru, chiulasa.

Rezulta ca lucrul mecanic disponibil pentru consumator, la arborele

cotit, este mai mic decat lucrul mecanic indicat.

Lucrul mecanic cedat consumatorului

de catre motor, pe durata unui ciclu, de un cilindru, se numeste lucru mecanic efectiv al unui cilindru (Le)

[J]. La cuplajul de legatura dintre arborele cotit si arborele

antrenat, se masoara lucrul mecanic efectiv dezvoltat de toti

cilindrii: i.Le.

In

general, marimile masurate la arborele cotit se numesc marimi

efective, spre deosebire de cele masurate in cilindru, care se numesc

marimi indicate.

Lucrul mecanic specific efectiv

presiunea medie efectiva si puterea efectiva se definesc analog

cu marimile indicate (vezi rel. 1.11 si 1.12).

Gradul de perfectiune a

proceselor mecanice ale motorului se numeste randament

mecanic (hm

si reprezinta raportul dintre lucrul mecanic efectiv si lucrul

mecanic indicat, masurate la acelasi regim de functionare a

motorului:

hm = Le/Li

= pe/pi (1.13)

Similar cu puterea indicata

(rel.1.12):

Pe

= pe.Vs.i.n/3.104.n [kW] (1.14)

Uneori,

in activitatea de conceptie se exprima puterea efectiva in

functie de viteza medie a pistonului:

Pe

= (10-4/n).pe.i.(p.D2/4).Wp [kW] (1.15)

unde:

D [mm], Wp [m/s], pe

[daN/cm2]

Din

ultima relatie rezulta ca puterea efectiva creste cu

marirea Wp, ceea ce explica tendinta generala de

marire a vitezei pistonului. Astfel, aceasta a crescut de la 3,5 m/s la

inceputul sec.XX, la peste 23 m/s.

Aceasta

reltie ne arata doua solutii de compromis la

constructia motoarelor:

a)

Motoare cu Wp mare, ceea ce conduce la micsorarea ariei i.(p.D2/4), adica la realizarea unui

motor compact, cu consum redus de material, dar cu frecare intensa ceea ce

reduce durata de serviciu a motorului;

b)

Motoare cu Wp mic, pentru a mari durabilitatea motorului, ceea

ce implica o crestere a consumului de material.

Prima

varianta se alege pentru autoturisme, in timp ce cea de-a doua se alege

pentru autocamioane, autobuze si autospeciale grele.

Momentul

motor efectiv Me este momentul dezvoltat de motor la cuplajul de

legatura cu consumatorul:

Me

= 955 Pe/n (1.16)

cu:

Pe [kW], n [rot/min].

Randamentul si consumul

specific de combustibil

Criteriul de apreciere a eficientei economice a

motorului il constituie randamentul termic

al ciclului (ht

care este raportul:

ht = Li/Q (1.17)

unde: Qi

- puterea calorica inferioara a combustibilului

Similar se determina randamentul indicat si randamentul efectiv al

motorului:

hi = Li/Qi respectiv he

= Le/Qi = hi hm (1.18)

La incercarea unui motor pe stand se

masoara direct consumul orar de combustibil Cc [kg/h]

si se determina puterea efectiva Pe (prin

masurarea momentului motor Me si a turatiei n,

folosind relatia 1.16). Din aceasta cauza, in practica se

apreciaza eficienta economica a ciclului folosind consumul

specific de combustibil c [g/kWh]:

ci = 103.Cc/Pi

ce

= 103.Cc/Pe (1.19)

unde:

Cc [kg/h], Pi,Pe

[kW]

Se observa ca, consumul

specific de combustibil reprezinta consumul de combustibil necesar pentru

producerea unei unitati de lucru mecanic.

Se poate scrie:

Qi.ci.10-3. ht = 3600

[kJ/kWh] (1.20)

Rezulta:

hi =

3600.103/ Qi.ci respectiv he

= 3600.103/ Qi.ce (1.21)

Regimurile de

functionare a motorului

Regimul de functionare al motorului este

definit de trei marimi

fundamentale: turatia, sarcina si temperatura care

caracterizeaza regimul termic al motorului.

Regimurile de functionare se

grupeaza in mai multe clase:

La regimurile stabilizate n, t, sarcina sunt invariabile in timp;

La regimurile nestabilizate n, t, sarcina sunt variabile in timp;

La regimurile tranzitorii n, t, sarcina variaza individual sau

simultan la trecerea de la un regim stabilizat la un alt regim stabilizat.

In regimul

de functionare continua, la fiecare turatie, motorul

dezvolta la arborele cotit in mod continuu cele mai mari Pe, Me,

pe, cu conditia ca indicii tehnico-economici si de

fiabilitate sa ramana invariabili. Marimile se

noteaza: Pec, Mec, pec.

Regimul

de functionare intermitent este acela in care marimile regimului

sunt superioare marimilor din regimul continuu pentru intervale scurte de

timp, in care tinuta de serviciu a motorului si durabilitatea nu sunt

afectate. Marimile se numesc intermitente si se noteaza: Pei,

Mei, pei.

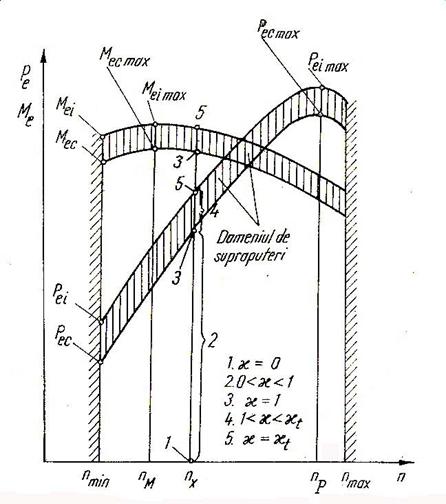

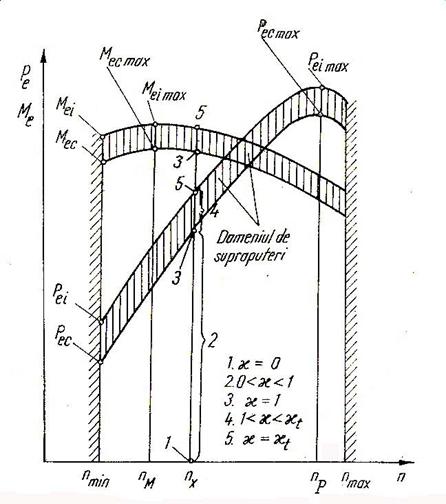

In figura urmatoare se

reprezinta puterile si momentele motorului in functie de

turatie in cele doua regimuri de functionare.

Variatia puterii si momentului motor cu

turatia

Domeniul hasurat

reprezinta domeniul de supraputeri. Turatia corespunzatoare

varfului de putere se numeste turatia de

putere maxima nP. In mod analog, turatia

corespunzatoare valorii maxime a momentului se numeste turatia de moment maxim nM

Uzinele constructoare fixeaza

si garanteaza valoarea cea mai mare a puterii efective continue, care

se produce la cea mai ridicata turatie. Aceasta se numeste

puterea efectiva nominala PeN.

Sarcina motorului

Actiunea

exterioara aplicata de consumator la cuplajul de legatura

al arborelui cotit cu arborele antrenat, se numeste incarcatura

sau sarcina motorului. Altfel zis, sarcina reprezinta un moment

rezistent(MR) aplicat de consumator la arborele cotit. Se mai

obisnuieste sa se defineasca sarcina motorului prin

momentul motor Me dezvoltat la arborele cotit, cu specificarea vitezei

de rotatie a acestuia.

Pentru

a defini regimul de functionare al motorului este mai convenabil sa

se precizeze gradul de incarcare al

motorului sau sarcina

relativa. Aceasta este data de coeficientul de

sarcina c. El se

exprima in fractiuni sau procente din momentul motor de

referinta Mec, la turatia nc

c = Me/Mec = pe/pec

= Pe/Pec (1.22)

Coeficientul

de sarcina ia valori distincte in limitele 01,2 si defineste

clase distincte de sarcina (vezi tabelul):

Valorile caracteristice ale coeficientului de sarcina

|

Denumirea

sarcinii

|

Valori

caracteristice pentru c

|

|

Sarcina nula

|

|

|

Sarcini partiale

|

|

|

Sarcina plina (sarcina ontinua)

|

|

|

Suprasarcina (sarcini intermitente)

|

|

|

Sarcina totala

|

|

Din

relatia (1.16) rezulta ca sarcina unui motor Me este

proportionala cu pe. Deci modificarea sarcinii unui motor

se face prin modificarea pe la turatia respectiva. Pe baza

relatiilor anteriore, luand in considerare faptul ca elementele

dimensionale sunt invariabile, rezulta ca reglarea sarcinii la o

turatie constanta se face prin reglarea dozei de combustibil. Aceasta

se poate face cantitativ sau calitativ.

Reglarea

cantitativa se face la motoarele cu formarea amestecului in exterior

(m.a.s.), prin clapeta de obturare a carburatorului, care regleaza

cantitatea de aer ce intra in amestec.

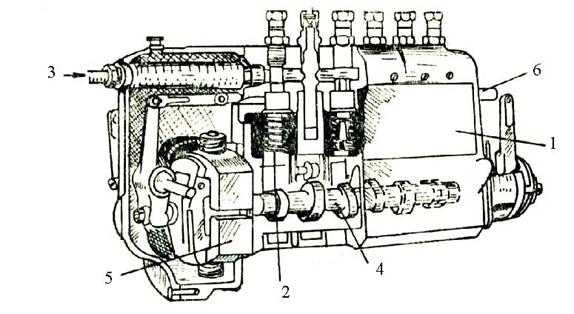

Reglarea

calitativa se aplica la motoarele cu formarea amestecului in interior

(injectie), care admit in cilindru numai aer. In acest caz, cantitatea de

combustibil pe ciclu este dozata de o pompa cu piston. Acesta este

actionat de o parghie numita cremaliera care, prin rotirea

pistonului, variaza cursa utila a acestuia, deci doza de combustibil

refulata de pompa.

La

sarcina totala, deplasarea este limitata de un opritor. In

aceste conditii, prin notiunea de sarcina

constanta se va intelege sarcina definita de o

pozitie fixa a organului de reglaj. La autovehicule, comanda

organului de reglaj se realizeaza prin pedala de acceleratie.

Incarcarea

unui motor de autovehicul in exploatare depinde de conditiile de deplasare,

de tipul autovehiculului, de gradul de incarcare al autovehiculului, etc.

Mecanismul motor

(mecanismul biela-manivela)

Are rolul de a asigura

spatiul necesar arderii amestecului aer-combustibl, preia

forta de presiune a gazelor rezultate in urma procesului de ardere si

o transforma in energie mecanica pe care o transmite utilizatorului.

a) Blocul motor (carcasa motorului)

Carcasa motorului reprezinta partea mecanismului motor in care se

amplaseaza partile mobile si, partial sau integral,

unele sisteme auxiliare. Carcasa se fixeaza pe un suport (sasiu)

si pe el se fixeaza chiulasa. La unele motoare racite cu lichid,

in blocul motor se confectioneaza si cilindrii de lucru (cilindri monobloc).

In peretii transversali sunt prevazute locasurile

lagarelor de sprijin ale arborelui cotit si ale arborelui cu came. La

partea superioara sunt prevazute orificii filetate pentru imbinarea

cu chiulasa, orificii pentru trecerea lichidului de racire spre chiulasa

si locase pentru montarea cilindrilor ( la motoarele cu cilindri

amovibili). La motoarele racite cu lichid, in blocul motor se gasesc

cavitati pentru circulatia lichidului de racire in zonele

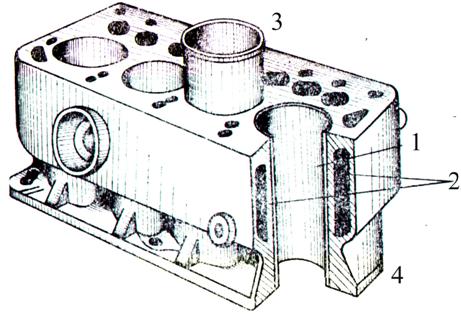

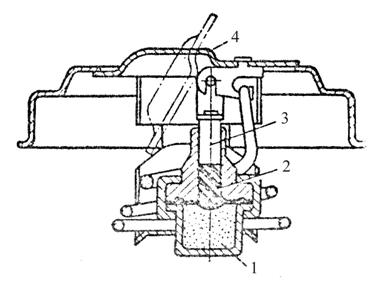

camerelor de ardere (fig 2).

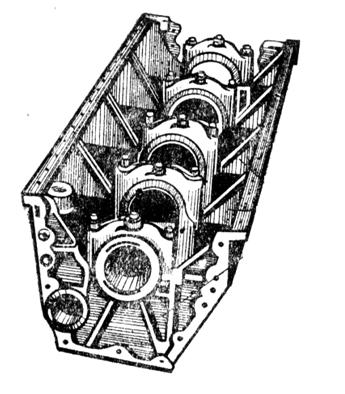

Fig. 2 Bloc motor cu cilindri amovibili

raciti cu lichid

1-orificiu pentru cilindru; 2-camasi de racire;

3-cilindru amovibil; 4-carter superior

Deoarece preia toate fortele si momentele care iau nastere

pe timpul functionarii motorului, carterul trebuie sa aiba

o rigiditate ridicata. Deformarile carterului conduc la

inrautatirea conditiilor de ungere si uzarea

lagarelor. Acest lucru poate fi evitat prin: nervurarea peretilor

transversali, coborarea planului de separare a carterului sub cel de separare a

lagarului, marirea numarului de lagare paliere ale arborelui

cotit si turnarea comuna cu cilindrii de lucru.

Lagarele arborelui pot fi suspendate, cu capacul in carterul superior,

sau rezemate, cu capacul in carterul inferior. In primul caz, solutia

permite asamblarea pe banda a motorului, schimbarea usoara a

cuzinetilor, strangerea si controlul independent al fiecarui

cuzinet si realizarea unui carter inferior usor si simplu (fig

3).

Fig. 3 Carter motor

Datorita

formei complexe si masei mari (24 . 36% din masa totala a motorului),

blocurile motoare se fabrica de regula prin turnare din fonta

iar la motoarele de putere mai mica, se confectioneaza din aliaj

de aluminiu turnat sub presiune. Grosimea minima de 5 . 8 mm este

impusa de conditiile de turnare. Principalele materiale utilizate

sunt:

fonta perlitica cu grafit lamelar fin

sau nodular, care are o rezistenta inalta la uzare,

proprietati antifrictiune, rezistenta

satisfacatoare la solicitari mecanice si se toarna

usor;

fonta cenusie,

utilizata pentru motoarele cu cilindri amovibili;

aliajele de aluminiu care au densitate

redusa, conductibilitate termica ridicata, rezistenta

la uzare coroziva si prelucrabilitate buna. Pentru cilindrii

monobloc, in acest caz, oglinda cilindrilor se cromeaza sau se metalizeaza

cu otel si molibden.

b)Chiulasa motorului

Este piesa care inchide cilindrii la partea superioara si

contine o parte din camera de ardere, locasuri pentru bujii sau

injectoare, canale de admisie si evacuare, locasuri pentru supape

si la unele tipuri de motoare si locasurile lagarelor de

sprijin ale axului cu came. La partea superioara are un capac cu

garnitura de etansare, iar la partea inferioara o

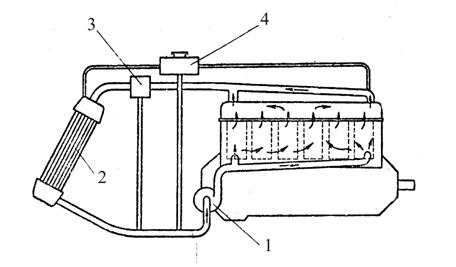

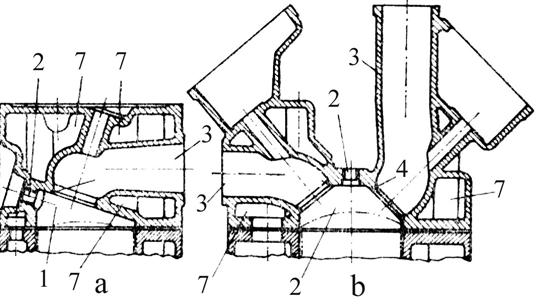

suprafata plana pentru imbinarea cu blocul motor (fig 4).

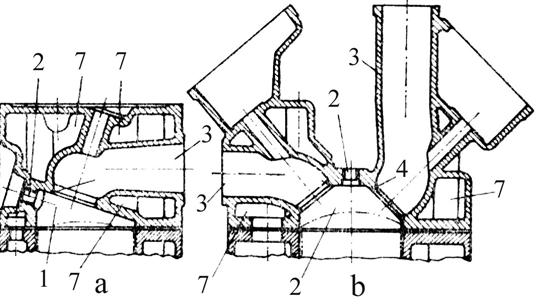

Fig. 4 Sectiuni prin chiulasele unor motoare

1-camera de ardere; 2-locasul bujiei (injectorului); 3-canale de

admisie si evacuare; 4-locasurile supapelor; 5,6-locas pentru

lagarele axului culbutorilor (axului cu came); 7-spatii pentru

circulatia lichidului de racire

Chiulasele

se confectioneaza prin turnare, de regula din acelasi

material ca si blocul motor si pot sa fie independente, pentru

fiecare cilindru, sau monobloc pentru un grup de cilindri sau pentru toti

cilindrii.

La

motoarele cu aprindere prin scanteie, de regula chiulasa se

confectioneaza din aliaj de aluminiu deoarece micsoreaza

masa motorului, previne detonatia si

imbunatateste umplerea cilindrilor.

La fel

ca si blocul motor,la motoarele racite cu lichid, in chiulasa se

gasesc cavitati pentru circulatia lichidului de racire

in zonele camerelor de ardere care au orificii de comunicatie cu

cavitatile din bloc

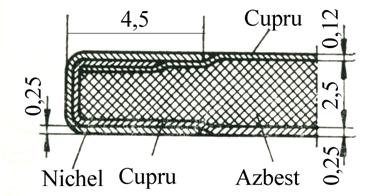

Fig.5 Elementele garniturii de etansare

Etansarea

dintre chiulasa si blocul de cilindri se realizeaza folosind o

garnitura speciala, termorezistenta, numita garnitura

de chiulasa. De regula aceasta se fabrica comuna pentru

toti cilindrii si are prevazute orificii pentru trecerea

prezoanelor, lichidului de racire, tijele culbutorilor,etc. Garnitura de

chiulasa trebuie sa reziste la temperaturi inalte si sa

detina un anumit grad de plasticitate, pentru a putea asigura o etansare

perfecta. Pentru aceasta, de regula pentru motoarele de autovehicule

se confectioneaza garnituri din azbest placate cu tabla

subtire de cupru. Pentru protectia impotriva gazelor fierbinti,

in zona camerelor de ardere, garniturile de chiulasa se protejeaza cu

o camase de nichel (figura 5).

c)Cilindrul de lucru

Cilindrul de lucru este organul in interiorul caruia

se deplaseaza pistonul si evolueaza fluidul motor. Cilindrii pot

fi nedemontabili sau demontabili (amovibili). Cilindrii nedemontabili (monobloc)

reduc lungimea si masa motorului, costul de fabricatie si

maresc rigiditatea motorului. Se utilizeaza la motoarele de puteri

mici si mijlocii. Cilindrii amovibili se utilizeaza la motoarele cu

alezajul peste 120 mm deoarece prezinta urmatoarele avantaje: se pot confectiona din

materiale superioare, rezistente la uzare, se simplifica turnarea blocului

de cilindri, permite inlocuirea usoara a cilindrilor uzati

si asigura supravietuirea blocului motor in caz de distrugere

sau uzura excesiva a unui cilindru. Suprafata exterioara a

cilindrului este udata de fluidul de racire (apa sau aer),

exceptie facand cilindrii demontabili uscati care se

monteaza cu strangere in locasurile din bloc. La cilindrii demontabili

umezi, etansarea se face cu ajutorul unor inele de cauciuc. Pentru

asigurarea strangerea etanse a chiulasei pe conturul cilindrilor umezi

este necesar ca la montare sa se prevada un joc de 0,05 . 0,15 mm.

Cilindrii

se confectioneaza prin turnare din fonta sau otel cu

rezistenta mare la uzare la temperaturi inalte.

d)Grupul piston

Parte mobila a

mecanismului biela-manivela, grupul piston are urmatoarele

roluri: asigura evolutia fluidului motor in cilindru; inchide camera

de ardere la partea inferioara; dirijeaza miscarea gazelor in

cilindru; ghideaza piciorul bielei in cilindru; transmite bielei

forta de presiune a gazelor; transmite cilindrului reactiunea

normala produsa de biela; etanseaza cilindrul in

ambele sensuri si evacueaza o parte din caldura dezvoltata

prin arderea combustibilului.

Grupul piston se

compune din urmatoarele piese: piston, bolt si segmenti.

Pistonul

este o piesa in miscare, puternic solicitata mecanic si

termic. Din aceasta cauza el

trebuie sa indeplineasca o serie de cerinte functionale

si de durabilitate: rezistenta mecanica ridicata la

temperaturi inalte si sarcini variabile; densitate redusa;

conductibilitate termica ridicata; rezistenta la uzare,

etc. Din aceste considerente, in functie de tipul si marimea

solicitarilor, pistoanele se confectioneaza: din aliaje de

aluminiu (siluminiu sau duraluminiu) prin turnare in cochilie sau prin

matritare; din fonta prin turnare in nisip; din otel prin

turnare sau matritare, sau mixte cu capul din fonta sau otel

si mantaua din aluminiu.

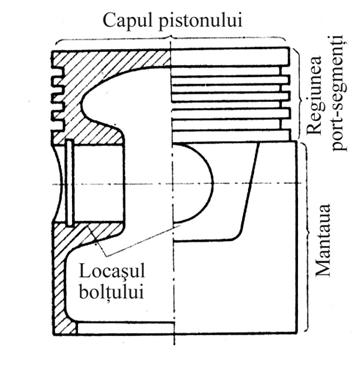

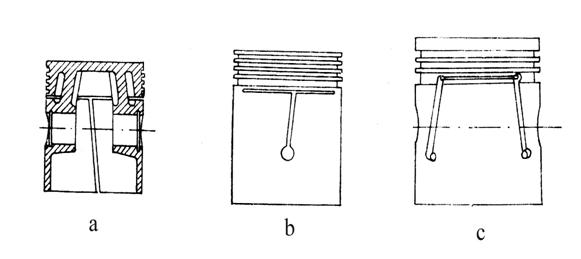

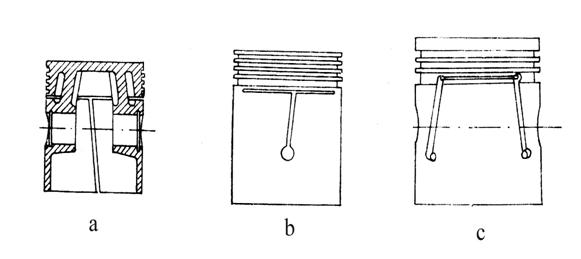

Pistonul se compune

din urmatoarele parti: capul pistonului, regiunea

portsegmenti si mantaua (figura 6).

a) Capul pistonului are urmatoarele roluri: asigura evolutia fluidului motor in

cilindru; preia presiunea gazelor de ardere; inchide camera de ardere si

dirijeaza miscarea gazelor in cilindru. Pentru a realiza aceasta

ultima cerinta, un rol deosebit il joaca arhitectura

capului pistonului care depinde in mare masura de tipul camerei de

ardere.

In

cazul motoarelor cu aprindere prin scanteie, capul pistonului poate avea una

din urmatoarele forme: disc, concava sau bombata. La motoarele

cu aprindere prin compresie forma capului pistonului poate fi: plana, tip

cupa, mulata dupa forma jetului sau cu evaziuni in dreptul

pistoanelor (figura 7).

Figura 6 Partile componente ale pistonului

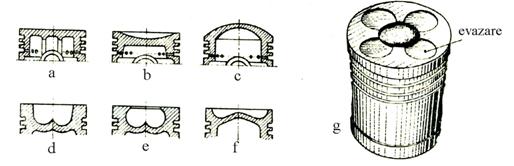

Fig. 7 Forme constructive pentru capul de piston

a-disc plan; b-concav; c-bombat;

d,e-cupa;

f-mulat dupa forma jetului;

g-evazat in dreptul supapelor

Pentru marirea rigiditatii, la

interior capul pistonului se nervureaza in planul de oscilatie al

bielei.

b) Regiunea portsegmenti este formata din canale pentru montarea segmentilor. Canalele

pentru montarea segmentilor de ungere sunt prevazute cu niste

fante pentru scurgerea uleiului raclat de pe oglinda cilindrului.

c) Mantaua are rolul de a ghida piciorul bielei in cilindru si de a evacua o

parte din caldura degajata pe timpul arderii.

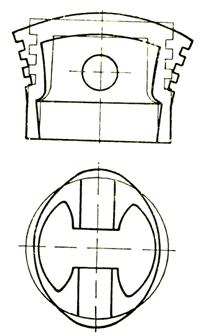

Datorita

incalzirii, se produce o dilatare a pistonului in urma careia

pistonul primeste o forma tronconica, iar intr-o sectiune

perpendiculara pe axa pistonului, in dreptul umerilor, pistonul ia o

forma eliptica (figura 9).

Pentru

compensarea acestor dilatari, pistonul in stare rece trebuie sa

aiba un profil longitudinal tronconic in zona portsegmenti (cu

diametrul mare in dreptul ultimului segment de ungere), iar in sectiune

transversala sa aiba un profil eliptic, cu axa mare a elipsei

perpendiculara pe axa boltului.

Compensarea

dilatarii umerilor mantalei, care apare pe directia axei lor ca

urmare a preluarii fortei portante, se poate face prin adoptarea mai multor solutii:

confectionarea pistoanelor de forma

eliptica, cu axa mare pe directie normala la axa boltului

(la motoarele cu aprindere prin compresie si la motoarele in doi timpi);

executarea unei taieturi sub canalele

segmentilor de ungere pentru a impiedica caldura sa se deplaseze

spre manta (manta rece) (figura 8);

- la mantaua cu pereti

subtiri, taierea ei in lung (manta eliptica). Pentru a se

preveni aparitia deformatiilor permanente, uneori se practica o

taietura oblica incompleta prevazuta la un

capat cu un orificiu care impiedica concentrarea tensiunilor;

utilizarea de placute

de otel fixate in zona umerilor.

Fig.8

Solutii de piston cu manta rece si elastica

a-manta

cu taietura in lung; b-manta cu taietura oblica

incompleta; c-manta cu taietura in forma de II

Fig. 9 Deformarea pistonului datorita

incalzirii

Jocul

la cald dintre piston si cilindru trebuie sa fie j1

= (0,006 . 0,008) D in zona capului, pentru prevenirea griparii si j2 = (0,001 . 0,002)

D in regiunea mantaii pentru a

preveni bataia pistonului.

Jocul

la rece trebuie sa asigure pe timpul functionarii jocurile la

cald. Astfel, in cazul pistoanelor de aluminiu j1 = (0,002 . 0,003) D

si j2 =

(0,002 . 0,003) D, iar in cazul pistoanelor din fonta j1

= (0,0003 . 0,003) D si j2

= (0,001 . 0,002) D.

Tab. 1

Relatii de calcul

dimensional:

|

Dimensiunea

|

MAS D=(65 . 100)mm

|

MAC

|

|

D=(90 . 180)

mm

|

D=(180 . 355)mm

|

|

Lungimea

pistonului Lp

|

(0,8 . 1,1)D

|

(0,8 . 1,5)D

|

(1,2 . 1,8)D

|

|

Lungimea

mantalei Lm

|

(0,5 . 0,8)D

|

(0,5 . 1)D

|

(0,8 . 1,2)D

|

|

Inaltimea

de compresie Hc

|

(0,5 . 0,7)D

|

(0,55 . 0,85)D

|

(0,7 . 1,1)D

|

|

Inaltimea

de protectie a segmentului de foc h

|

(0,06 . 0,12)D

|

(0,10 . 0,18)D

|

(0,15 . 0,22)D

|

|

Grosimea

flancului hc

|

(0,035 . 0,045)D

|

(0,045 . 0,055)D

|

|

Grosimea

flancului primului segment (mm)

|

|

|

|

|

Grosimea

capului d

|

(0,08 . 0,10)D

|

(0,14 . 0,17)D

|

(0,15 . 0,2)D

|

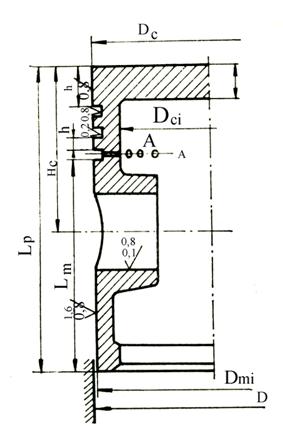

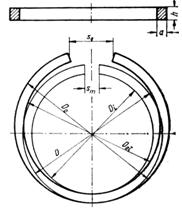

Fig. 10 Dimensiunile caracteristice ale pistonului

Calculul

efortului unitar radial la extremitatea capului pistonului:

sre =

0,75(pmax - 1)(D/2d

Calculul

efortului unitar in zona segmentilor de ungere:

sA = pmax.p.D2/4.Amin

cu:

pmax - presiunea

maxima dezvoltata in cilindru [daN/cm2];

D - alezajul;

d - grosimea capului pistonului;

Amin -

sectiunea in zona segmentului de ungere.

Segmentii au rolul de a etansa camera de ardere in ambele sensuri, de a evacua

caldura (la nivelul regiunii portsegmenti se evacueaza

60 . 75% din caldura pistonului) si de a doza si distribui uniform

uleiul pe oglinda cilindrului. Dupa rolul pe care il indeplinesc,

distingem doua tipuri de segmenti:

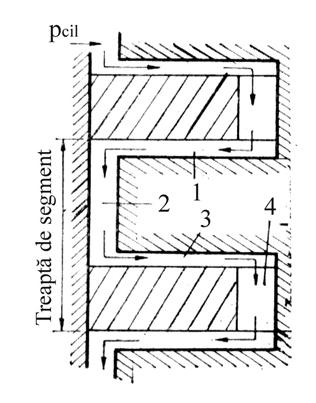

segmentii de compresie, care

impidica scaparea gazelor din camera de ardere spre carter (figura

11). Au forma unor inele cu o taietura (fanta) pentru asigurarea

montajului in canalele din piston. Exista doi sau mai multi

segmenti de compresie. Deoarece la cresterea turatiei motorului

timpul de scurgere a gazelor prin interstitiile segment-canal se

micsoreaza, imbunatatindu-se etansarea, la

motoarele de turatie mare etansarea camerei de ardere se asigura

cu un numar mai mic de segmenti.

Fig. 11

Scurgerea gazelor pe langa segmenti

1,2,3,4-compartimente

in cadrul treptei de segment

Primul

segment dinspre camera de ardere este cel mai puternic solicitat termic, din

care cauza se mai numeste si segment de foc. Segmentii de

compresie se confectioneaza din fonta cenusie

perlitica cu grafit lamelar, care are bune calitati

antifrictiune;

segmentii de ungere, care impiedica

trecerea uleiului dinspre carter in camera de ardere. Exista 1 . 2

segmenti de ungere confectionati din tabla de otel in

forma de U cu fante pentru scurgerea uleiului raclat de pe peretii

cilindrului in carter.

Cerintele

impuse segmentilor:

sa se aseze perfect pe oglinda

cilindrului si pe flancurile canalelor din piston;

sa aiba elasticitate, care

sa-l faca sa preseze pe cilindru cu o presiune medie

elastica pE;

Rosturile

s necesare pentru montarea

segmentilor peste capul pistonului in canale trebuiesc montate defazat

pentru realizarea efectului de labirint in scopul limitarii

scaparilor de fluid din cilindri la max. 0,2 . 1%.

Materialele

pentru segmenti trebuie sa indeplineasca urmatoarele

cerinte:

sa aiba proprietati bune

de alunecare, care sa asigure reducerea frecarii si evitarea

gripajului;

sa aiba duritate

ridicata pentru cresterea rezistentei la uzare;

sa reziste la coroziune;

sa aiba rezistenta

mecanica si odul de elasticitate mare la temperaturi ridicate.

Cel mai

utilizat material pentru segmenti este fonta cenusie perlitica cu grafit lamelar. Acesta are o faza

moale (grafitul), care este antigripant, retine uleiul si

asigura rezistenta la coroziune si o faza tare (perlita)

care asigura rezistenta la uzare. Daca aceasta fonta

se aliaza cu Cr, Cu, Mn, Mo, Ni, Ti, V, creste duritatea

materialului, se mentin proprietatile mecanice la temperaturi

mari si se favorizeaza descompunerea cementitei.

La

motoarele m.a.c. supraalimentate, segmentii se confectioneaza

din otel, iar segmentul de foc din otel grafitizat.

In

prezent se utilizeaza si segmenti din pulberi sinterizate.

Rezultate

bune se obtin daca segmentii se protejeaza cu straturi

superficiale metalice. Astfel protejarea cu un strat moale de Pb, Sn sau Cd

asigura imbunatatirea rodajului, in timp ce cromarea

poroasa a segmentului de foc imbunatateste ungerea

acestuia.

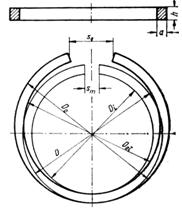

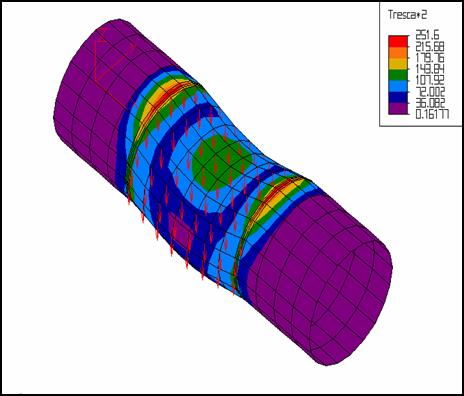

Relatii de calcul:

c - parametru

constructiv al segmentului

c = h.D/(D - a)

kM -

coeficient de calcul. Pentru o

distributie uniforma a presiunii pe segment se ia kM = 2;

pE -

presiunea elastica de strangere a segmentului;

pE = Ft/h.Rm

B - parametru

fundamental al segmentului

B = c.Rm2.pE/E.I cu

E = (16 . 18).105 daN/cm2

Efortul admisibil:

sa = kM.a.E.B/(D-a)

D = a.0,58 (smax/pE)0,5

Tab.2

Marimile caracteristice

ale segmentilor

|

|

Marimea caracteristica

|

Valori

|

|

Raportul D/a = (sa/pE)0,5

|

36

pentru segmentul de foc;

48

pentru ceilalti segmenti de compresie; 22,5 pentru segmentii

de ungere)

|

|

Grosimea radiala

a

|

1,4 . 7

mm

|

|

Inaltimea

segmentului h

|

1,5;

2; 2,5 mm pentru motoare cu

D =

50 . 90 mm;

2 . 4

mm pentru motoare cu

D =

90 . 250 mm

|

|

Jocurile

segmentilor in canal j

|

MAS

(0,02 . 0,05)

mm;

MAC

(0,03 . 0,13)mm

|

|

Presiunea

elastica pE

|

8,8 daN/cm2

|

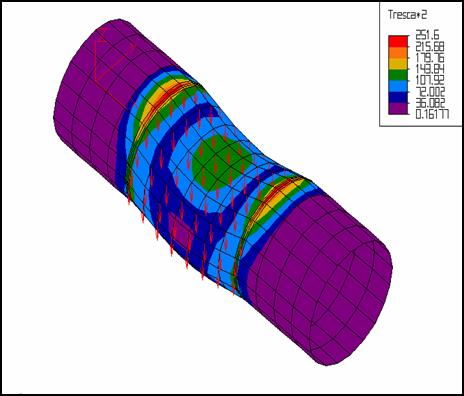

Boltul (axul pistonului) este piesa de legatura dintre piston si biela, si

are rolul de a transmite forta de presiune intre ele. El transmite

forte variabile ca marime si sens, care-l deformeaza atat

dupa axa longitudinala, cat si in plan transversal (figura 12).

De regula boltul are forma tubulara. La motoarele de

turatie mare, grosimea peretilor este redusa (2 . 5 mm), in timp ce la motoarele cu

aprindere prin compresie, datorita solicitarilor puternice, se

confectioneaza bolturi cu perti grosi (8 . 13 mm).

Pentru a rezista

atat la solicitarile de incovoiere si soc, cat si pentru

asigurarea unei rezistente ridicate la uzare, bolturile se

confectioneaza din oteluri carbon de calitate sau din oteluri aliate cu Cr, Ni,

Mn, Mo care se durifica la suprafata prin cementare.

Fig.12 Deformarea boltului sub

efectul fortelor in timpul functionarii.

Relatii de

calcul:

Tab. 3

Marimile

caracteristice ale boltului

|

|

Dimensiunea caracteristica

|

MAS

|

MAC

|

|

Lung. l, in mm

|

Bolt

flotant

|

(0,8 . 0,87)D

|

(0,8 . 0,87)D

|

|

Bolt

fix

|

(0,88 . 0,93)D

|

(0,88 . 0,93)D

|

|

Lung. lb, in mm

|

Bolt

flotant

|

(0,3 . 0,4)D

|

(0,32 . 0,42)D

|

|

Bolt

fix

|

(0,26 . 0,30)D

|

(0,27 . 0,32)D

|

|

Diametruldeb

|

(0,24 . 0,28)D

|

(0,34 . 0,38)D

|

|

a = dib/deb

|

|

|

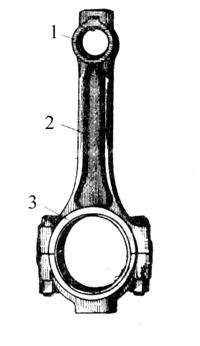

d) Biela este

piesa din cadrul mecanismului motor care transmite forta de presiune a

gazelor de la piston la arborele cotit si serveste la transformarea

miscarii alternative de translatie a pistonului in miscare

de rotatie a arborelui cotit.

Biela este

compusa din trei parti (figura13):

Fig. 13 Partile componente ale bielei

1-picior; 2-cap; 3-corp

-

piciorul bielei, in care se monteaza boltul pistonului. Pentru

reducerea uzurilor, intre piciorul bielei si boltul pistonului se

monteaza o bucse din material antifrictiune (bronz sau otel

moale). Jocul boltului in piciorul bielei la montaj trebuie sa fie

intre 0,003 . 0,005 mm, astfel incat jocul la cald pe timpul

functionarii sa evite griparea si in acelasi timp

sa se evite rotirea boltului atat in piciorul bielei cat si in

umerii pistonului. Ungerea imbinarii se face fie sub presiune prin

intermediul unui canal practicat in corpul bielei prin care vine uleiul din

zona fusurilor manetoane ale arborelui cotit, fie prin barbotaj, situatie

in care la partea superioara piciorul bielei are prevazut un orificiu

pentru captarea uleiului (figura 14);

Fig. 14

Solutii constructive pentru ungerea bielei prin barbotaj

corpul bielei reprezinta partea

centrala care face legatura intre piston si arborele cotit.

Pentru a se obtine o masa inertiala cat mai redusa,

combinata cu o rigiditate ridicata impusa de solicitarile

mari la care este supusa biela, corpul bielei are profil dublu T;

-capul

bielei, in care se monteaza arborele cotit. Pentru asigurarea unui regim

de ungere hidrodinamic, o buna evacuare a caldurii si o

miscare fara joc a bielei, jocul radial dintre maneton si

cuzinetul din capul bielei trebuie sa aiba valori cuprinse intre

(0,0005 . 0,0015)dM. Capul bielei este sectionat, capacul fiind

separat de partea superioara a capului dupa un plan situat la 900

, la 450 si mai rar la 300 sau 600

fata de planul de incastrare. Sectionarea dupa un plan

oblic se executa cand dimensiunea capului in planul de oscilatie, nu

permite trecerea bielei prin cilindru, la montaj.

Asamblarea

bielei cu arborele cotit se face prin intermediul cuzinetilor.

Acestia sunt piese semicilindrice din banda subtire de otel

cu grosimea (0,03 . 0,05)dM care are la interior aplicat unul sau

doua straturi de material antifrictiune (cuzineti bimetalici,

respectiv trimetalici). In vederea mentinerii libere a canalelor de ungere

din zona fusurilor manetoane, cuzinetii se impiedica contra rotirii

cu stifturi sau cu proeminente exterioare. Stratul antifrictiune

are in compozitie o faza moale, antigripanta din metale moi, cu

punct de topire scazut (Sn, Pb) si o faza dura care

suporta apasarea transmisa de fus, formata din compusi

de sn, Pb, Cu, Al sauSb. Grosimea minima a stratului de material

antifrictiune este limitata la 0,15 . 0,25 mm. Cei mai utilizati

cuzineti sunt cei pe baza de staniu (babbit), de plumb si de

aluminiu, ultimii capatand o raspandire tot mai mare deoarece au

rezistenta inalta la oboseala, suporta presiuni

specifice mari si au cost redus.

Datorita

solicitarilor ridicate la care este supusa biela: rigiditate

superioara, masa si dimensiuni reduse, aceasta se

confectioneaza prin forjare din otel carbon de calitate,

otel aliat, duraluminiu sau fonta cu grafit nodular. Pentru evitarea

aparitiei concentratorilor de tensiuni corpul bielei se lustruieste,

iar pentru cresterea rezistentei la oboseala se ecruiseaza

prin bombardare cu alice. Suruburile de prindere a capacului bielei se

confectioneaza din oteluri aliate pentru

imbunatatire cu rezistenta mare la rupere (70 . 80

daN/mm2).

Biela este solicitata de forta de

presiune a gazelor la compresiune si flambaj, iar de inertia grupului

piston la intindere si compresiune. Pentru evitarea unor deformatii

periculoase, de regula se utilizeaza biele scurte.

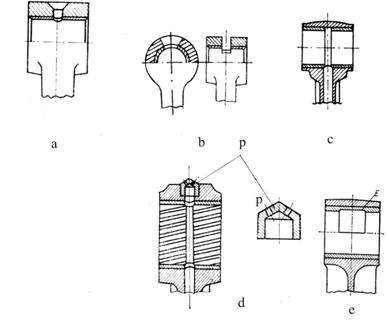

Elemente

de calcul:

a)

Piciorul bielei

|

Dimensiunea

|

MAS

|

MAC

|

|

Diametrul exterior al piciorului de

|

(1,25 . 1,65)deb

|

(1,3 . 1,7)deb

|

|

Grosimea radiala a piciorului hp

|

(0,16 . 0,27)deb

|

(0,16 . 0,20)deb

|

|

Grosimea radiala a bucsei hb

|

(0,075 . 0,085)deb

|

(0,08 . 0,085)deb

|

deb

- diametrul exterior al boltului

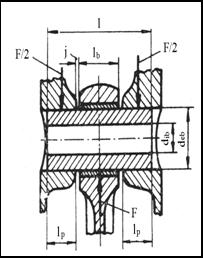

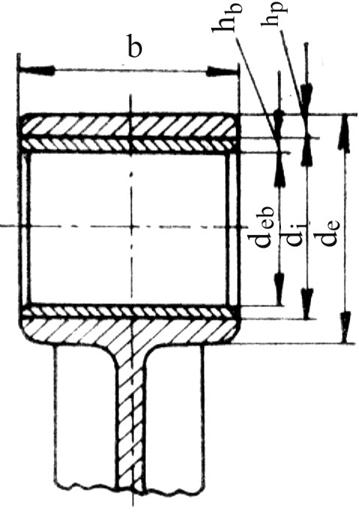

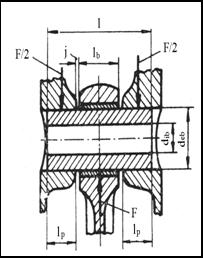

Fig. 15

Dimensiunile caracteristice ale piciorului bielei

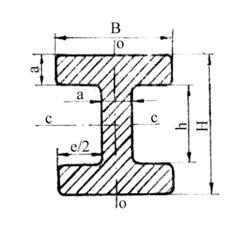

b)

Corpul bielei

|

Dimensiunea caracteristica

|

Relatia

|

|

|

B = 0,75 H

a= 0,167 H

h = 0,0666 H

e = 0,583 H

Hp =

(0,48 . 1) de

Hc =

(1,1 . 1,35) Hp

|

c)

Capul bielei

|

Dimensiunea

|

MAS

|

MAC

|

|

Diametrul exterior al capului de

|

(1,25 . 1,65)dM

|

(1,3 . 1,7)dM

|

|

Grosimea radiala a capului hp

|

(0,16 . 0,27)dM

|

(0,16 . 0,20)dM

|

|

Grosimea radiala a cuzinetului hb

|

(0,075 . 0,085)dM

|

(0,08 . 0,085)dM

|

dM

- diametrul fusului maneton al arborelui cotit

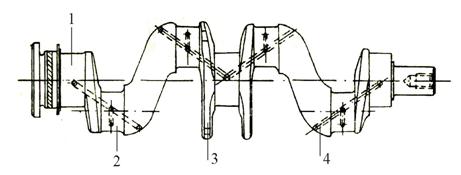

f) Arborele cotit transforma miscarea de translatie a pistonului intr-o

miscare de rotatie si transmite spre utilizare momentul motor

dezvoltat de forta de presiune a gazelor prin intermediul rotii

volante. Totodata, arborele cotit insumeaza lucrul mecanic produs de

fiecare cilindru si-l trimite utilizatoruli si antreneaza in

miscare unele sisteme auxiliare ale motorului.

Arborele

cotit este piesa principala a motorului, atat din punct de vedere

functional, cat si constructiv. El este o piesa complexa a

carui masa reprezinta 8 . 15% din masa motorului si al

carui pret de fabricatie ajunge la 25 . 30% din pretul

motorului.

Arborele

cotit este alcatuit din fusuri de reazem (paliere), fusuri manetoane,

brate de legatura intre fusurile paliere si cele manetoane

si contragreutati care servesc la echilibrare. Numarul

fusurilor manetoane este egal cu numarul n de cilindri ai motorului, mai

putin la motoarele in V unde sunt n/2 fusuri manetoane. Pe arborele cotit

se mai pot gasi: mase pentru echilibrare; roti dintate pentru antrenarea

unor sisteme auxiliare; flansa pentru prinderea volantului; fulie pentru

antrenarea ventilatorului si generatorului; rac pentru manivela,

etc.(figura 16)

Fig.16

Arbore cotit

1-fusuri

paliere; 2-fusuri manetoane; 3-brate de legatura si

echilibrare; 4-canale de ungere

Arborele cotit este cel mai solicitat organ al motorului. Sub

actiunea presiunii gazelor si a fortelor de inertie,

arborele cotit este supus la intindere, compresiune, incovoiere si

rasucire, solicitari cu caracter de soc. Bratele de

legatura sunt supuse la oboseala iar fusurile paliere si

manetoane la uzare. Din aceasta cauza el se confectioneaza

prin turnare din fonta de calitate (fonta modificata

perlitica cu grafit nodular sau fonta aliata cu Cr, Ni, Mo, Cu.

Turnarea din aceste materiale prezinta urmatoarele avantaje:

reducerea consumului de material;

realizarea cu

usurinta a formelor tubulare;

realizarea formelor optime cerute

de echilibru si de rezistenta la oboseala;

materialul are calitati

antifrictiune datorita grafitului continut;

amortizeaza vibratiile

tosionale.

La motoarele puternic solicitate, arborele cotit se

confectioneaza din oteluri aliate cu Cr, Ni, Mo,V.

Obtinerea semifabricatului se poate face prin: forjare libera,

forjare in matrita sau prin turnare.

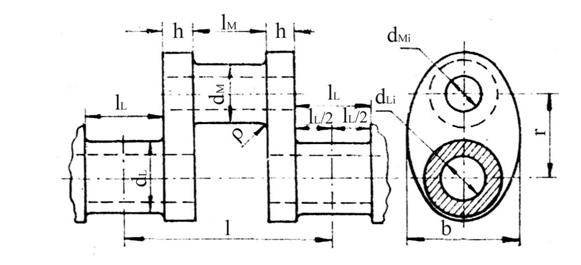

Elemente de calcul:

Fig. 17 Dimensiunile

caracteristice ale unui cot al arborelui cotit

|

Dimensiunea caracteristica

|

MAS in linie

|

MAS in V

|

MAC in linie

|

MAC in V

|

|

Lungimea cotului (deschiderea intre reazeme) l

|

(1,1 . 1,25)D

|

(1 . 1,25)D

|

(1,05 . 1,3)D

|

(1,2 . 1,3)D

|

|

Diametrul fusului palier dL

|

(0,6 . 0,7)D

|

(0,6 . 0,7)D

|

(0,7 . 0,8)D

|

(0,7 . 0,75)D

|

|

Lung. fusului palier lL

paliere intermediare

paliere extreme

|

(0,5 . 0,6)dL (0,74 . 0,84)dL

|

(0,4 . 0,6)dL (0,7 . 0,88)dL

|

(0,45 . 0,6)dL (0,7 . 0,85)dL

|

(0,4 . 0,6)dL (0,65 . 0,86)dL

|

|

Diametrul fusului maneton dM

|

(0,55 . 0,68)D

|

(0,55 . 0,65)D

|

(0,56 . 0,72)D

|

(0,6 . 0,72)D

|

|

Lungimea fusului maneton lM

|

(0,45 . 0,62)DM

|

(0,8 . 1)DM

|

(0,5 . 0,6)DM

|

(0,55 . 0,65)DM

|

|

Diametrul interior dMi

|

(0,6 . 0,8)DM

|

(0,6 . 0,8)DM

|

(0,6 . 0,75)DM

|

(0,6 . 0,75)DM

|

|

Grosimea bratului h

|

(0,15 . 0,35)00DM

|

(0,15 . 0,35)DM

|

(0,2 . 0,35)DM

|

(0,2 . 0,35)DM

|

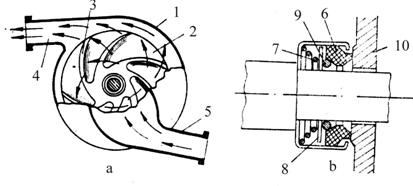

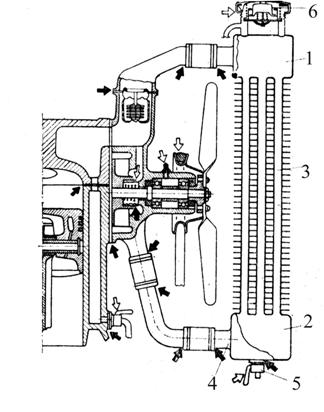

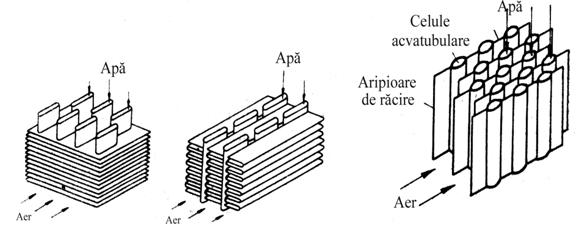

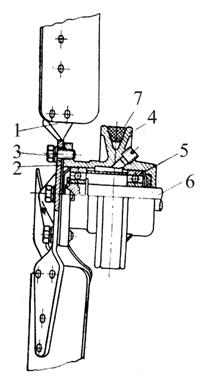

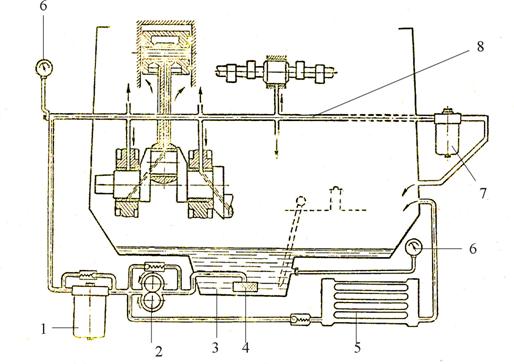

Sistemele auxiliare ale motorului

Sistemele auxiliare au rolul de a asigura desfasurarea optima a ciclurilor

motorului, conform ordinei de functionare, in vederea obtinerii unui

regim termic cat mai avantajos.

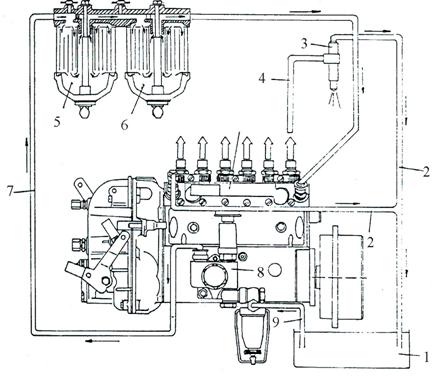

Ansamblul de sisteme auxiliare este format din: sistemul de

distributie a gazelor; sistemul de alimentare cu aer si combustibil;

sistemul de aprindere (la m.a.s.); sistemul de racire; sistemul de ungere;

sistemul de pornire si la motoarele moderne sistemul de supraalimentare.

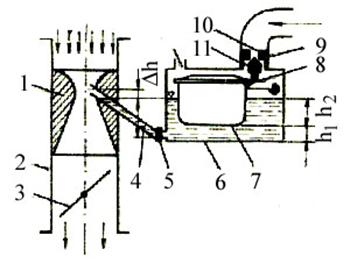

a) Sistemul de distributie a gazelor reprezinta ansamblul tuturor organelor care permit umplerea periodica

a cilindrului cu gaze proaspete si evacuarea periodica a gazelor de

ardere din cilindrii motorului in atmosfera.

Sistemul

de distributie a gazelor trebuie sa indeplineasca

urmatoarele cerinte:

sa asigure etansarea cilindrului pe

timpul cat nu este pus in legatura cu exteriorul;

sa asigure umplerea

si golirea eficienta a cilindrilor;

sa aiba

functionare linistita;

sa fie simplu, ieftin

si sa permita reglaj si intretinere usoare;

sa nu creeze puncte calde care sa

favorizeze preaprinderea sau detonatia.

Sistemul de distributie este compus din

urmatoarele parti: colectoarele de admisie care transporta

si distribuie fluidul proaspat la cilindri; colectoarele de evacuare

care colecteaza si transporta gazele de ardere in

atmosfera; mecanismul care comanda deschiderea si inchiderea

periodica a orificiilor de admisie si evacuare ale cilindrilor;

amortizoarele de zgomot care limiteaza intensitatea zgomotului produs de

fluidele de lucru la trecerea lor prin conducte si colectoare.

Mecanismele

care comanda deschiderea si inchiderea orificiilor de admisie si

evacuare pot fi: cu supape, cu sertare sau cu lumini. Ultimul tip se

intalneste la motoarele in doi timpi si nu are elemente de

comanda, aceasta facandu-se prin intermediul pistonului. Totusi

se intalnesc si motoare in doi timpi care utilizeaza distributia

mixta, prin supape si lumini.

Sistemul

cu distributie prin sertare are o raspandire limitata, de

regula fiind utilizat la unele motoare care echipeaza masini de

curse.

Distributia

prin supape este caracteristica motoarelor in patru timpi. Se intalnesc

urmatoarele tipuri:

a) Cu dispunerea supapelor in bloc. S-au

utilizat la m.a.s. de tip vechi. Are constructie simpla si

reduce inaltimea motorului, insa camera de ardere este mai

putin compacta si favorizeaza aparitia

detonatiilor si umplerea cilindrilor este deficitara (figura

18).

b) Cu supapele in chiulasa. Permit o

forma compacta a camerei de ardere, rapoarte de compresie mai mari

si o umplere si golire mai completa a cilindrilor.

c) Cu dispunere mixta a supapelor (supapele

de admisie in chiulasa si supapele de evacuare in blocul motor. Se

utilizeaza la motoarele cu turatie ridicata pentru autoturisme

sport sau de curse. Prezinta avantajul maririi sectiunilor de

trecere, insa impun complexitate constructiva ale elementelor

motorului si prezinta dificultati la reglaj.

De

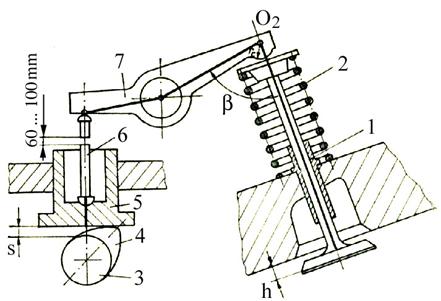

regula sistemul de distributie cu supape se compune din

urmatoarele elemente: sistem de transmitere a miscarii de la

arborele cotit la axul cu came, arborele cu came care comanda deschiderea

si inchiderea supapelor prin intermediul tachetilor si tijelor

impingatoare. De aici miscarea este preluata de catre

culbutorii fixati pe axul culbutorilor, care actioneaza

supapele. Pentru mentinerea supapei pe scaunul orificiului, aceasta este

prevazuta cu un arc care are si rolul de a permite

mentinerea supapei in cadrul sistemului de comanda a

miscarii.

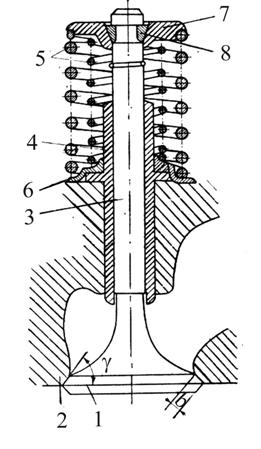

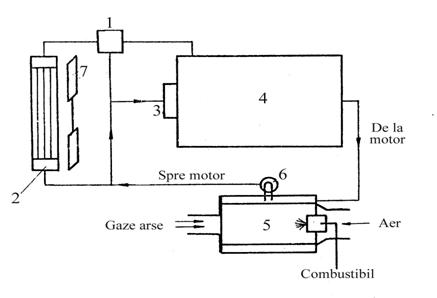

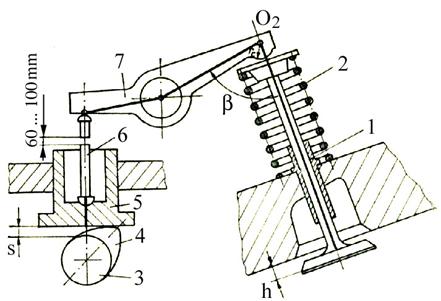

Fig. 18 Sistemul de distributie cu supape cu arborele cu came in blocul

motor

1-supapa;

2-arc; 3-ax cu came; 4-cama; 5-tachet; 6-tije impingatoare;

7-culbutor

Clasificarea

sistemelor de distributie cu supape:

a)

Dupa amplasarea

orificiilor de admisie si evacuare:

cu supape pe un rand

cu supape pe doua randuri.

In acest caz se pot folosi doi arbori cu came.

cu trei supape:

o supapa de admisie

si doua de evacuare, care asigura reducerea solicitarii

termice si permite scaderea temperaturii supapelor de evacuare;

doua supape de admisie

si una de evacuare, care permite o umplere mai buna a cilindrilor cu

fluid proaspat.

b)

Dupa dispunerea arborelui cu came:

cu arborele in bloc, care prezinta

avantajul unei constructii simple a mecanismului de antrenare, insa

are mase inertiale mari in miscare;

cu arborele pe chiulasa. Se

foloseste la motoarele rapide si la motoarele care au mai multe

supape pe cilindru.

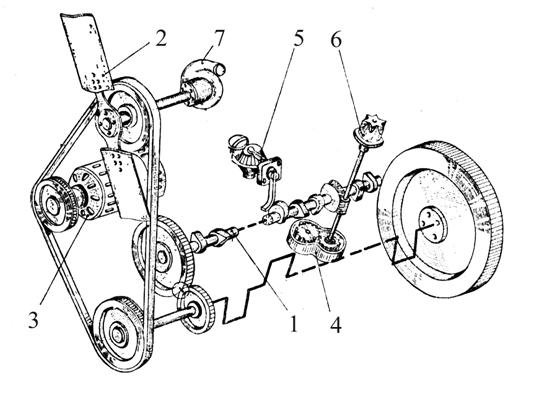

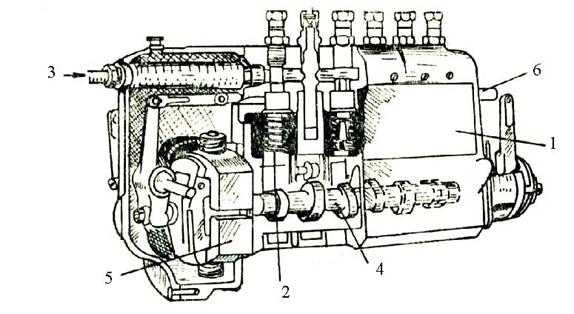

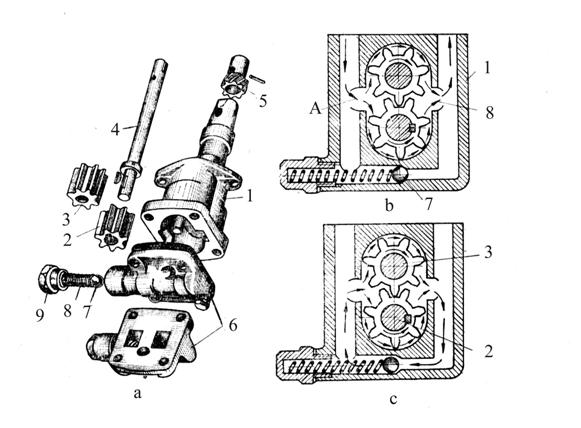

c) Dupa antrenarea arborelui cu came:

antrenare prin roti dintate. Cand

arborele cu came este in apropierea arborelui cotit, se utilizeaza

doua pinioane, cel de pe arborele cu came avand diametrul dublu

fata de cel de pe arborele cotit. Daca arborele cu came este mai

la distanta de arborele cotit se pot utiliza trei sau mai multe

pinioane. In acest caz acestea pot antrena si unele agregate auxiliare

(pompa de ulei, pompa de injectie,etc.). Antrenarea prin roti

dintate produce solicitari ale

axelor si blocului motor si face posibila aparitia

vibratiilor (figura 19).

Fig. 19

Schema cinematica de antrenare la un motor cu aprindere prin

scanteie in patru timpi

1-arbore

cu came; 2-ventilator; 3-generator de curent; 4-pompa de ulei;

5-pompa de benzina; 6-ruptor distribuitor; 7-pompa de apa

- antrenare prin lant. Sunt simple, usoare, permit o buna

amplasare a arborelui cu came si permit antrenarea simultana a mai

multor agregate (pompa de injectie, alternatorul, etc). Prezinta

dezavantajul uzarii mai accelerate si intinderii in timp a

lantului. Acest ultim dezavantaj poate fi evitat prin folosirea de

lanturi duble sau chiar triple, ori prin folosirea dispozitivelor de

intindere mecanica cu excentric.

antrenarea prin curea. Sunt foarte utilizate

deoarece au mase mici in miscare, functionare silentioasa

si prezinta simplitate la efectuarea lucrarilor de

intretinere si reglare.

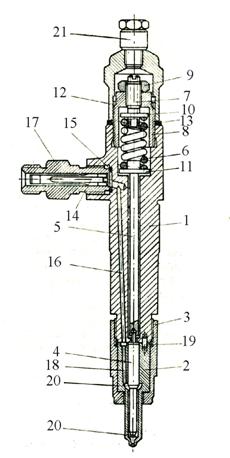

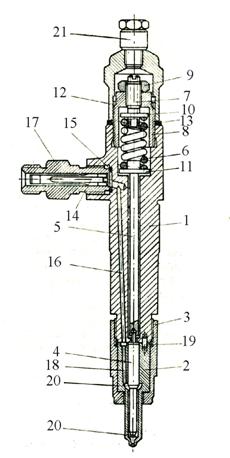

Supapele sunt elementele care inchid si deschid orificiile de trecere a

fluidului de lucru, in ordinea de functionare a motorului. Dupa

natura fluidului caruia ii permit trecerea supapele pot fi de admisie sau

de evacuare. Supapa este formata din taler si tije (figura 20).

Racordarea celor doua parti se face cu o raza mare care

evita concentratorii de presiune, asigura un transfer bun de

caldura si reduce pierderile gazodinamice.

Fig. 20 Supapa ans.

1-taler; 2-scaunul

supapei; 3-tije; 4-bucse de ghidare; 5-arcuri;

6-disc inferior; 7-disc superior;

8-elemente de siguranta

Talerul

supapei prezinta doua parti distincte: capul supapei

si suprafata de asezare pe scaunul supapei.

Forma capului supapei influenteaza masa supapei

si miscarea fluidului de lucru in interiorul cilindrului. De

regula supapele se construiesc cu capul plat, insa se folosesc

si supape de admisie cu talerul in forma de lalea, pentru reducerea

masei supapei sau cu talerul bombat pentru realizarea unei miscari

turbionare in camera de ardere.

Suprafata

de asezare a supapei pe scaun este tronconica pentru cresterea

sectiunii de curgere a fluidului si pentru micsorarea

rezistentelor gazodinamice. De regula, unghiul de asezare pe

scaun este de 45o pentru supapele de evacuare si de 300

(45o) pentru supapele de admisie.

Tija supapei are forma cilindrica, avand la

partea superioara canale pentru elementele de fixare a arcului. Pentru

eliminarea unei cantitati cat mai mare de caldura, tijele

la unele supape de evacuare au la interior o canitate in care se introduce

sodiu. Prin lichefierea acestuia la temperatura de 97o C intervine

un transfer suplimentar de caldura prin convectie, asigurandu-se

pe aceasta cale evacuarea a 50 - 60 % din caldura primita de

taler.

Supapele sunt puternic solicitate termic, mecanic si

la uzare.

Fiind instalate in camera de ardere, supapele au un regim

termic ridicat. Temperatura medie a supapelor este de 300 - 400 oC

la supapele de admisie si de 500 - 900 oC la supapele de

evacuare (la m.a.s. temperaturile sunt mai ridicate decat la m.a.c.

nesupraalimentate).

Si din punct de vedere mecanic supapele sunt

puternic solicitate datorita vitezelor foarte mari de deplasare pe timpul

functionarii care pot ajunge la 600 m/s.

De

asemenea supapele mai sunt solicitate la coroziune datorita regimului

termic ridicat, care favorizeaza formarea de acizi si la uzare, atat

abraziva datorita particulelor mecanice dure antrenate de fluidul de

lucru, cat si adeziva, datorita frecarii dintre tija

si ghid, favorizata de dilatarea termica a tijei.

Din

aceste cauze, materialele din care se confectioneaza supapele trebuie

sa fie de calitate deosebita.

Supapele

de admisie se fabrica din otel aliat cu Cr si Ni (tip 35CN45

pentru motoarele lente, respectiv austenitice pentru motoarele rapide), sau

oteluri aliate cu Cr si Si care favorizeaza formarea la

suprafata a unui strat de oxid care rezista la temperaturi

inalte.

Supapele

de evacuare se cofectioneaza din otel refractar aliat cu Cr,

Ni Si, Mo si W.

La

motoarele mari, pentru economie de material, dar si din considerente de

rezistenta, talerul care este supus la solicitari termice

si de coroziune mari se executa din otel Cr-Si iar tija care

este solicitata la uzare de adeziune se confectioneaza din

otel Cr-Ni. Imbinarea celor doua parti se face prin

infiletare sau sudare.

Pentru

marirea rezistentei la uzarea produsa prin soc,

suprafata de asezare a supapei pe scaun si capatul superior

al tijei se acopera cu un strat de 1,5 . 2,5 mm de stelit (aliaj dur de Co,

Cr, W, Mo, Ni si Fe). Pentru a se evita griparea tijei si cresterea

rezistentei la uzare, aceasta se cromeaza sau se nitrureaza

ajungandu-se la o duritate de 45-50 HRC. La tijele care nu au capul stelitat,

pentru marirea rezistentei la soc se folosesc pastile din

materiale cu rezistenta mecanica mare, care imbraca

capatul tijei.

Relatii

de calcul:

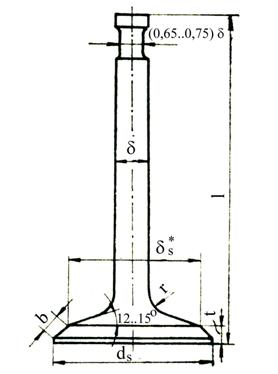

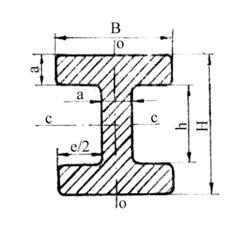

Fig.

21 Dimensiunile principale ale supapei

|

Dimensiunea

caracteristica

|

Supapa

|

|

de

admisie

|

de

evacuare

|

|

Diametrul mare al talerului ds

|

(0,44 . 0,55)D

|

(0,4 . 0,45)D

|

|

Diametrul tijei d

|

(0,18 . 0,24)do

|

(0,22 . 0,29)do

|

|

Diametrul mic al talerului dt

|

(0,95 . 1)do

|

|

Lungimea sediului b

|

(0,1 . 0,12)do

|

|

Raza de racordare a talerului r

|

(0,25 . 0,35)do

|

|

Lungimea supapei l

|

(2,5 . 3,5)do

|

|

Inaltimea talerului t

|

(0,1 . 0,13)do

|

|

Inaltimea maxima de ridicare hmax

|

(0,18 . 0,3)do

|

|

Diametrul locasului sigurantei dt1

|

(0,65 . 0,75)dt

|

|

Unghiul de asezare pe scaun b

|

b = 30o la motoarele

rapide

b = 45o la motoarele

de turatii mici si medii

|

do 0,865

ds (diametrul mare al talerului supapei)

Bucsa de ghidare are rolul de a ghida tija supapei in miscarea sa de translatie

si de a transmite elementului in care este montata (chiulasa sau

blocul motor) o parte din caldura primita de supapa, contribuind

astfel la racirea ei.

Bucsa

se introduce in locasul ei prin presare. Pentru limitarea pozitiei,

in cazul presarii in chiulasele din aluminiu, bucsa este

prevazuta cu guler.

O

importanta deosebita prezinta jocul dintre ghid si

tija supapei. Acesta trebuie sa asigure o buna evacuare a

caldurii, limitarea pierderilor de ulei concomitent cu pastrarea

filmului de ulei la dilatare.

Acest

joc trebiue sa fie de 20 . 50 mm in cazul supapelor de evacuare si de 50 . 70 mm la supapele de evacuare.

Ungerea

in interiorul bucsei se face prin ceata de ulei si

barbotare. Pentru favorizarea ungerii unele supape au la partea superioara

o degajare care joaca rolul de rezervor de ulei. Pentru a se limita

scurgerea uleiului in cilindri pe langa tija supapei, unele bucsi de

ghidare, in special la supapele de admisie ale motoarelor m.a.c.

nesupraalimentate, au prevazut la partea inferioara un manson.

Aceasta solutie prezinta dezavantajul diminuarii

transferului de caldura in zona tijei supapei.

Doarece

in zona bucsilor de ghidare se evacueaza o mare cantitate de

caldura, exteriorul bucsei este scaldat cu lichid de

racire din abundenta.

Materialul

din care este confectionata bucsa de ghidare trebuie sa

aiba o buna rezistenta la uzare la temperaturi inalte,

calitati antifrictiune, buna conductibilitate termica

si sa permita aderarea filmului de ulei.

In

general se utilizeaza fonte refractare, bronzuri refractare, bronzuri de

aluminiu sau bronzuri fosforoase.

Scaunul supapei serveste ca locas de asezare a supapei cand aceasta inchide

orificiile de trecere a fluidului de lucru. Pentru supapa de admisie scaunul se

poate practica direct in bloc sau in chiulasa, in cazul in cazul in care

acestea sunt confectionate din fonta, dar pentru supapele de evacuare

si supapele montate in elemente din aliaj de aluminiu, acestea se

confectioneaza prin inele care se introduc prin presare (mai rar prin

infiletare). La montare, concentricitatea dintre ghidul supapei si scaunul

supapei trebuiesc riguros respectate pentru a se evita deformarea scaunului

si supratensionarile, asigurandu-se astfel mentinerea

corecta a supapei pe scaun.

Strangerea

la montare pentru diametrul exterior este de 0,019 mm la chiulasa din

fonta si de 0,025 mm la chiulasele din aliaj de aluminiu.

Deoarece

materialele din care sunt confectionate scaunele de supapa trebuie

sa aiba o buna rezistenta mecanica, la uzare

si la coroziune si sa isi pastreze duritatea la

temperaturi ridicate, pentru confectionarea lor se utilizeaza

fonta refractara, otel refractar aliat cu W, Cr, Mo sau bronz de

aluminiu. Pentru asigurarea unei duritati ridicate, pe suprafata

scaunului se depune un strat de stelit.

Arcurile supapei au rolul de a mentine supapa pe scaun pe timpul inchiderii

orificiilor, de a mentine contactul cu elementul de comanda (tachet

sau culbutor) si de a prelua fortele de inertie ce ar putea

perturba acest contact.

Pentru

motoarele de putere mica se utilizeaza cate un arc pentru fiecare

supapa. La motoarele de puteri mari, cu supapele in chiulasa, se

utilizeaza cate doua sau trei arcuri concentrice cu

infasurare opusa. Acestea maresc siguranta in

functionare si elimina fenomenul de rezonanta.

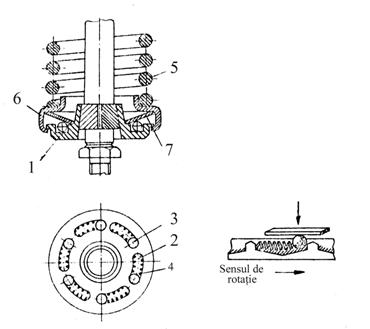

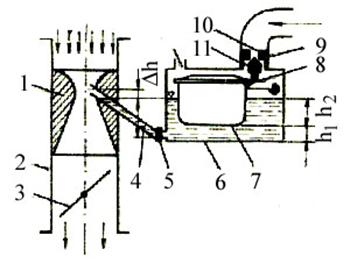

Pentru uniformizarea uzurii scaunului si a supapei, se prevaddispozitive

speciale pentru rotirea supapei pe timpul functionarii (figura 22).

Acest dispozitiv are un disc cu canale in care se monteaza bile si

arcuri.

Fig. 22 Dispozitiv pentru rotirea supapelor

1-disc; 2-canale, 3-bile; 4-arcuri; 5-arcul supapei; 6-disc; 7-disc inelar elastic

Profilul

fundului canalului are doua canaluri inclinate in panta

inversa.Arcul supapei se sprijina pe un disc, iar intre discurile 1

si 6 se introduce un disc elastic inelar. Cand se actioneaza

asupra supapei, forta arcului de supapa se transmite arcului-disc,

care obliga bilele sa se deplaseze in canale. Pe planul inclinat

apare o componenta a fortei care produce rotirea supapei. Cand supapa

nu mai este actionata, dispozitivul revine in stare

initiala sub actiunea arcurilor. Viteza de rotatie a

supapei creste cu frecventa actionarii ei, direct

proportional cu turatia motorului, in conditiile mentinerii

constante a elasticitatii arcului-disc.

Arcurile

de supapa se onteaza cu un capat pe chiulasa si cu

celalalt capat pe discul conic si este asigurat cu un

manson conic.

Luand

in considerare importanta arcurilor de supapa si

solicitarile la care acestea sunt supuse, acestea se

confectioneaza din otel aliat cu Cr, V, Ni si Mn.

Materialul, sub forma de sarma cu diametrul de 3 . 6 mm se infasoara

sub forma de spirala cilindrica cu 7 . 14 spire. Pentru evitarea

dezaxarii arcurilor si a fenomenului de rezonanta se

folosesc arcuri cu spirele extreme mai apropiate si polizate sau arcuri cu

forma tronconica.

Elementele de

siguranta ale supapelor impiedica supapele

sa cada in cilindru. Sunt formate din doi-trei elementi conici

care se monteaza in canalul existent in tija supapei, asigurand prin

comprimarea initiala a arcului supapei fixarea acesteia.

Se

confectineaza din oteluri cu continut redus sau mediu de

carbon, iar la motoarele de putere mare, din otel aliat cu Ni si Cr.

Arborele (axul) cu came comanda fazele de distributie ale motorului (momentul

deschiderii si inchiderii supapelor si durata deschiderii lor)

si, in functie de tipul motorului, actioneaza si alte

agregate auxiliare: pompa de ulei, pompa de combustibil, distribuitorul de

aprindere, etc.

Arborele

cu came se monteaza in carterul superior sau pe chiulasa motorului. In

primul caz, mecanismul de antrenare este

simplu, insa complica instalatia si presupune mase

inertiale mari. A doua solutie constructiva reduce masele

inertiale si numarul componentelor sistemului, dar presupune un

mecanism de antrenare a arborelui cu came mai complicat.

In

functie de tipul motorului pot exista 1, 2 sau mai multi arbori cu

came. Arborii cu came au in compunerea lor fusuri de reazem, came, roti

dintate si excentric pentru antrenarea sa de catre arborele

cotit al motorului sau pentru antrenarea unor agregate auxiliare (pompa de

ulei, distribuitor de aprindere, pompa de combustibil,etc.), asa cum

se evidentiaza in figura 14.

In

general numarul de came este egal cu numarul de supape, dar in cazul

motoarelor cu mai multe supape, cate doua supape de acelasi tip pot

fi actionate de catre o singura supapa. Inaltimea

si profilul camelor sunt determinate astfel incat sa asigure

deschiderea si inchiderea supapelor in momentele optime si deasemenea

sectiunea necesara pentru trecerea fluidului de lucru.

Profilul

camei trebuie sa asigure deplasarea fara socuri a supapei

la deschiderea si inchiderea orificiului de trecere. Forma speciala a

profilului camei se realizeaza folosind procedee de strunjire prin

copiere.

Fig. 23 Arborele cu came

1-fus palier; 2-cama;

Numarul

fusurilor paliere este in functie de numarul de cilindri ai

motorului, de regula fiind prevazut un fus dupa doi cilindri.

Montarea

arborilor cu came in carterul superior al motorului se face prin intermediul

unor bucse antifrictiune (din aluminiu sau otel cu material

antifrictiune pe baza de Bz-Pb sau Bz-Sn) presate in locasuri.

Pentru a se asigura coaxialitatea locasurilor pentru montarea axului cu

came, acestea se confectioneaza cu o singura scula

aschietoare. In vederea usurarii montajului, uneori, diametrele

fusurilor se micsoreaza de la capatul din fata

catre capatul din spate. Ungerea se face cu uleiul ajuns prin canale

practicate in peretii carterului in zonele respective.

In

cazul montarii arborilor cu came pe chiulasa se folosesc suporti

din fonta sau aluminiu, prevazuti cu capace care se asambleaza

dupa montarea arborelui si cuzineti din bronz sau

prevazuti cu material antifrictiune. In aceasta

situatie ungerea lagarelor se face cu ulei adus prin canalizatii

sau conducte la unul din fusurile paliere, de ude trece la celelalte paliere

prin canale practicate in interiorul arborelui.

Pentru

evitarea deplasarii sub actiunea fortelor axiale, la motoarele

cu arborele cu came in carter, fixarea se realizeaza cu ajutorul unei

flanse si a unei bucse distantiere, sau cu un surub de

reglare. La arborii montati pe chiulasa fixarea se asigura prin

flanse care se sprijina pe fetele laterale ale unui palier.

Arborii

cu came sunt supusi la solicitari de incovoiere si torsiune.

Totodata, datorita presiunlor specifice ridicate dintre cama

si tachet, varfurile camelor sunt supuse unui proces intens de uzare.

Arborii

cu came se fabrica prin matritare din otel carbon de calitate

sau otel usor aliat cu Cr siMo, sau prin turnare din fonta

cu grafit nodular sau aliata cu Cr, Mo, V . Suprafetele supuse la

uzare (camele si fusurile) se

durifica prin calire CIF sau cementare pentru a ajunge la o duritate

de 55 . 65 HRC.

Relatii

de calcul:

|

Dimeniunea

caracteristica

|

Valori

|

|

Diametrul arborelui cu came da

|

(0,25 . 0,3)D

|

|

Diametrul fusurilor arborelui cu came df

|

df

> dc + 2hc

max

|

|

Latimea fusurilor arborelui cu came bf

|

(0,4 . 0,79df

|

|

Latimea camelor bc

|

(0,4 . 0,6)do

|

dc

- diametrul primitiv al camei;

hc

max - inaltimea maxima de ridicare a tachetului;

do

-diametrul galeriei de admisie.

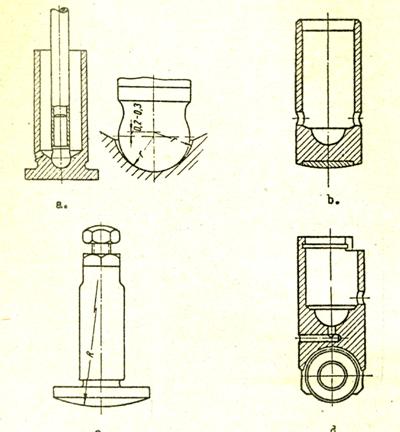

Tachetul preia miscarea de la arborele cu came si o transmite supapei,

direct sau prin intermediul tijelor impingatoare si culbutorilor. La

blocurile din fonta el culiseaza direct in bloc, iar la blocurile din

aliaj de aluminiu culiseaza intr-o bucse de ghidare. Suprafata

tachetului care este in contact cu cama poate fi plana, sferica sau

cu rola (figura 24).

Tachetul

cu rola, desi asigura reducerea gradului de uzare a camei, este

mai rar utilizat (de regula la m.a.c. cu cilindree unitara mare),

datorita complicatiei constructive si masei mai mare. Pentru

reducerea masei, tachetul se executa gol la interior, iar la motoarele

rapide se practica uneori si degajari in perete. La sistemele de

distributie a gazelor cu tije impingatoare, in partea interioara

a tachetilor se prevad locase sferice pentru sprijinirea

acestora. Pentru asigurarea ungerii, aceste locasuri se executa cu o

raza mai mare decat capatul tijei.

Rotirea

tachetului pe timpul functionarii se realizeaza prin executarea

sferica a suprafetei de contact a capului si conica a

fetei camei, sau prin dezaxarea axei tachetului cu 2 . 5 mm fata

de axa camei.

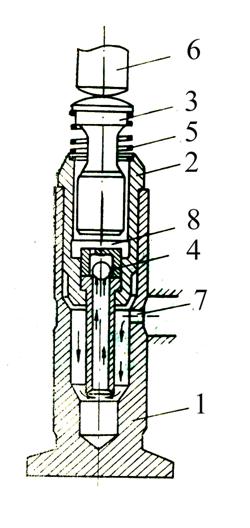

Tachetii

hidraulici (figura 25), asigura reducerea uzurii camei si a

tachetului si micsoreaza zgomotul produs in timpul

functionarii.

Sub

actiunea arcului, pistonul este mentinut apasat pe tija supapei

sau pe tija impingatoare. In momentul in care tachetul este actionat

de catre cama, el se ridica antrenand si cilindrul de lucru

determinand cresterea presiunii, ceea ce duce la asezarea supapei pe

scaun inchizand comunicarea dintre canalul de ungere si interiorul

tachetului. In acest fel efortul de la cama catre elementul

actionat (tija supapei sau tija impingatoare) se transmite prin

intermediul uleiului. La schimbarea pozitiei camei, aceasta nu

Fig. 24 Tipuri de tacheti

a-cu cap plan; b,c- cu cap sferic; d-cu rola

mai actioneaza

tachetul, presiunea scade si bila permite trecerea uleiului pe sub

pistonas, asigurand asezarea permanenta a tachetului pe

cama.

Daca

mecanismul de actionare de deasupra tachetului se uzeaza sau apar

dilatari, se modifica inaltimea stratului de ulei printr-un

transfer suplimentar de ulei din sistemul de ungere al motorului.

Pistonasul sprijinindu-se tot timpul pe tije, transmite miscarea mai

departe, nemaifiind necesare reglaje ale jocului termic.

La

tachetii cu actiune mecanica ungerea se face prin barbotaj sau

prin canale speciale.

Fiind

puternic solicitati la uzare, tachetii se confectioneaza

din otel aliat de cementare sau din otel de

imbunatatire care se caleste superficial prin

inductie (CIF). Se intalnesc si tacheti fabricati din

fonta, avand suprafata de contact a capului si fetele

laterale din fonta alba cu duritate ridicata.

Fig. 25 Tachet hidraulic

1-corp tachet; 2-cilindru; 3-piston plonjor; 4-supapa cu bila;

5-arc; 6-tije; 7-canal de ungere.

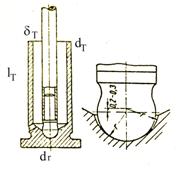

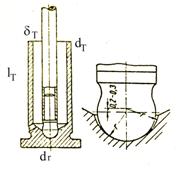

Relatii

de calcul:

|

|

Dimensiunea

caracteristica

|

Valori

|

|

Lungimea tachetului lT

|

(1,25 . 1,9)do

|

|

Diametrul exterior dT

|

(0,6 . 0,85)do

|

|

Grossimea pereteluidT

|

(1,5 . 3)mm

|

|

Diametrul capului

(rolei) dr

|

0,7do

|

|

Latimea

rolei br

|

0,35do

|

do 0,865

d1 (diametrul mare al talerului supapei)

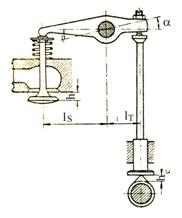

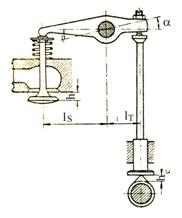

Tijele impingatoare (tijele culbutorilor) realizeaza transmiterea miscarii de la

tachet la culbutori pentru motoarele care au arborele cu came plasat in carter

si supapele in chiulasa.

Deoarece

pe timpul functionarii, pendularea culbutorului provoaca

oscilatia tijei impingatoare in jurul unei pozitii, este

necesara realizarea unor articultii sferice la capetele ei.

Tijele