Managementul calitatii

Calitatea,

notiune consideratǎ concept filozofic a suscitat un viu interes din

cele mai vechi timpuri. Deoarece calitatea produselor se realizeazǎ in

procesul de productie dar se verificǎ de cǎtre beneficiar, este

bine a se face o diferentiere 'calitatea productiei' si

'calitatea produsului'.

Calitatea

productiei reprezintǎ calitatea ansamblului de activitǎti

din sfera productiei, procese din fabricatie, conceptie,

tehnologie, organizarea productiei etc. Calitatea produsului contine performantele

acestuia privind caracteristicile tehnologice, functionale,

psihosenzoriale, economice si cele cu caracter social. In conformitate cu

standardele, calitatea este definitǎ ca fiind ansamblul caracteristicilor

unei entitǎti care conferǎ aptitudinea de a satisface

necesitǎtile expimate sau explicite; prin entitate

intelegandu-se un obiect material sau imaterial care poate fi descris

si considerat in mod individual. Calitatea unui produs este rezultatul

unor activitǎti ce se intersecteazǎ intre ele (de exemplu

proiectare, fabricare, asistentǎ tehnicǎ, intretinere).Punctul

de plecare in managementul calitǎtii il reprezintǎ

elaborareapoliticii calitǎtii, cuprinzand orientǎrile generale

ale intreprinderii in acest domeniu si stabilirea

responsabilitǎtilor calitǎtii. Aceste activitǎti

se referǎ la planificarea, tinerea sub control, asigurare si

imbunǎtǎtirea calitǎtii care se desf'soarǎ

in cadrul sistemului calitǎtii intreprinderii.

Sistemul

calitǎtii este definit ca reprezentand 'structura organizatorica,

procedurile si resursele necesare pentru impleme managementului

calitǎtii'.

Mentinerea

sub control al calitǎtii se refera la ansamblul calitatilor de

supraveghere a desfǎsurǎrii proceselor si de evaluare a

rezultatelor in domeniul calitatii, in fiecare din etapele traiectoriei

produsului, in raport cu obiectivele si standardele prestabilite, in

scopul eliminarii deficientelor si prevenirii aparitiilor in

procesele ulterioare. Aceasta evaluare si supraveghere are in vedere, prin

urmare procesele de realizare a calitatii, rezultatele acestor procese

referitoare la calitate si sistemul calitǎtii firmei.

1.0. Calitatea totala

Calitatea totala reprezinta o abordare

globala de tinere sub control a calitatii.

Calitatea

totala constituie un mod de

abordare a unei organizatii, o apropiere de munca de elita,

evidentiind toate formele de performanta si relatiile

dintre partenerii industriali. Ea reprezinta atat o revolutie

sociala la locul de munca dar si o apropiere eficienta

si efectiva catre profesionalism si succes.

Calitatea totala nu se refera doar la un produs

sau la anumite produse specifice ci la intreaga activitate a unei

organizatii, la ceea ce aceasta poate sau ar trebui sa faca

pentru a influenta decisiv nu numai opinia clientilor lor

intermediari sau a consumatorilor finali, ci si intreaga lor

reputatie.

O evaluare a calitatii produselor si

serviciilor unei organizatii din punctul de vedere al clientului este

bazata pe ceea ce clientul, prin cumparare, constata ca e

cel mai bun. Cheia este de a ridica asteptarile de pe

piata, prin furnizarea de bunuri si servicii la un nivel

calitativ cat mai inalt si mai ales superior celui oferit de

concurenta. In mod inevitabil concurenta devine factorul

raspunzator de schimbarea acestor asteptari, de obicei in

directia neprevazuta de competitorii sai.

7.

2. HACCP

In perioada pe care o

parcurgem consumatorii sunt din ce in ce mai constienti de aspectele

igienice ale vietii si alimentatiei lor si de aceea a

devenit absolut necesar si obligatoriu

ca toti producatorii sa respecte atat exigentele

tehnologice cat si pe cele igienico-sanitare.

Legislatia

internationala privind produsele alimentare prevede aplicarea in

toate unitatile implicate in productia, transportul, depozitarea

si comercializarea alimentelor a unui sistem de managementul

sigurantei bazat pe evaluarea si prevenirea pericolelor adica a

unui sistem

H.A.C.C.P. (Hazard Analysis. Critical Control Points

- Analiza pericolelor. Puncte Critice de Control) - reprezinta o

metoda de abordare sistematica a asigurarii

inocuitatii alimentelor, bazata pe identificarea, evaluarea

si tinerea sub control a tuturor pericolelor care putea intervine in

procesul de fabricare, manipulare si distributie a acestora.

Sistemul HACCP are 7 principii de baza, conform CAC

(Codex Alimentarius Commission):

Principiul 1:

Identificarea si evaluarea

pericolelor asociate cu obtinerea si recoltarea materiilor prime

si ingredientelor, prelucrarea, manipularea, depozitarea,

distributia, prepararea culinara si consumul produselor alimentare.

Principiul 2:

Identificarea punctelor critice

prin care se pot tine sub control riscurile identificate.

Principiul 3:

Stabilirea limitelor critice

care trebuie respectate in fiecare punct critic de control.

Principiul 4:

Stabilirea sistemului de monitorizare

a punctelor critice de control.

Principiul 5:

Stabilirea actiunilor

corective ce vor fi aplicate atunci cand monitorizarea arata ca un

CCP nu este sub control.

Principiul 6:

Stabilirea procedurilor prin

care se va verifica daca sistemul HACCP functioneaza corect.

Principiul 7:

Organizarea unui sistem

eficient de pastrare a documentatiei sistemului HACCP.

Cele 7 principii ale metodei H.A.C.C.P. pot fi aplicate

prin parcurgerea unei secvente logice care include 14 etape:

Etapa 1 - Definirea termenilor de

referinta

Etapa 2 - Construirea si

instruirea echipei H.AC.C.P.

Etapa 3 - Descrierea produsului si a distributiei acestuia

Etapa 4 -

Utilizarea intentionata a produselor

Etapa

5 - Construirea diagramelor de flux

Etapa 6 - Verificarea pe teren a

diagramei de flux

Etapa 7 - Analiza pericolelor si

stabilirea masurilor de control

Etapa 8 - Identificarea punctelor

critice de control

Etapa 9 - Stabilirea limitelor

critice pentru fiecare punct critic de control

Etapa 10 - Stabilirea unui sistem de

monitorizare pentru fiecare CCP

Etapa 11 - Stabilirea unui plan de

actiuni corective

Etapa 12 - Stabilirea unui sistem de stocare a inregistrarilor

si documentatiei

Etapa 13 - Verificarea modului de

functionare a sistemului H.A.C.C.P.

Etapa 14 - Revizuirea planului H.A.C.C.P.

Termeni de referinta folositi

Siguranta in consum concept conform caruia produsul alimentar nu va pune

in pericol sanatatea sau viata consumatorului daca este

preparat si/sau consumat potrivit utilizarii prevazute.

Analiza pericolelor - procedura de identificare a pericolelor

potentiale si a conditiilor care conduc la aparitia lor in

produsele alimentare. Metoda evalueaza probabilitatea de aparitie a

unui risc si severitatea acestuia asupra sanatatii

pentru a se stabili daca este semnificativ pentru siguranta in

consum.

Plan HACCP documentul

scris care detaliaza procedurile ce trebuie urmate, in conformitate cu

principiile HACCP.

Pericol orice factor de natura

biologica, chimica sau fizica ce poate constitui o

amenintare la adresa sanatatii sau vietii

consumatorului.

Unui produs alimentar ii pot fi asociate trei categorii

de pericole:

biologice: microorganisme (bacterii - din genul Salmonella, Staphylococcus

aureus, Listeria monocytogenes, Bacillus cereus, Campylobacter jejuni, Escherichia

coli, Shigella, Clostridium botulinum, Clostridium perfringens; drojdii;

mucegaiuri - Aspergillus flavus;

virusuri, paraziti animale marine ca sursa de compusi toxici

care pot produce diaree sau pot determina paralizie.

chimice: substante toxice - hormoni de crestere, antibiotice si

alte reziduuri de medicamente, fertilizanti, pesticide, metale grele.

fizice: obiecte straine - sticla, lemn, pietre, nisip,

impuritati metalice, bucati de ambalaje, oase, materiale de

constructie, insecte, rozatoare, par, paie.

Esenta

sistemului HACCP consta in identificarea acestor pericole inainte de

inceperea fabricatiei produsului respectiv, urmata de elaborarea

si aplicarea unor masuri de prevenire sau eliminare a pericolelor

identificate.

Risc - combinatie intre

probabilitatea de aparitie a unui efect negativ asupra

sanatatii si severitatea efectului respectiv la

expunerea la un anumit pericol.

Masura de control - actiunea sau activitatea

necesara pentru prevenirea sau eliminarea unui pericol pentru

siguranta alimentului sau pentru reducerea acestuia pana la un nivel

acceptabil.

Grad de control

CCP - Critical Control Point. Punct Critic de

Control -

etapa procesului tehnologic care daca este tinuta sub

control va conduce la reducerea pana la un nivel acceptabil, prevenirea

sau eliminarea pericolelor identificate.

CP - Control Point. Punct de Control - etapa in care se poate

exercita un control, dar care nu este critica pentru sanatatea

consumatorului in cazul depasirii limitelor impuse.

Limita critica - reprezinta

valoarea prescrisa a unui anumit parametru al produsului sau al procesului

intr-un punct critic de control, a carei depasire/nerespectare

ar pune in pericol sanatatea sau viata consumatorului.

Actiuni corective - masuri ce trebuie

luate atunci cand monitorizarea indica o tendinta de pierdere a

controlului in punctele critice de control (CCP) sunt:

Corectie+ analiza

cauze+masuri de prevenire (ex. selectare furnizori).

Corectie - actiunea de eliminare a unei

neconformitǎti detectate.

Monitorizarea -

reprezinta secventa planificata de masurare sau

observare a parametrilor critici ai produsului sau procesului, prin care se

determina daca masurile de control luate in considerare

continua sa functioneze corespunzator.

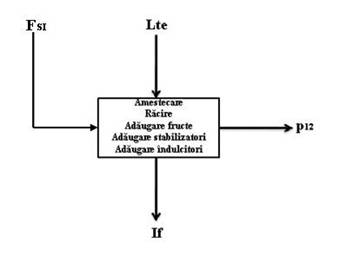

La realizarea planului HACCP se va tine cont

de schema tehnologica de obtinere a iaurtului cu zmeura si

a smantanii fermentate (Figura 7).

In acest sens, se va analiza fiecare operatie

unitara stabilindu-se punctele critice de control si punctele de

control (tabel 6).

7. 3. Sisteme de

organizare a activitǎtilor referitoare la calitate

In momentul in care o

organizatie decide sǎ utilizeze sistemul HACCP pentru asigurarea

inocuitǎtii produselor sale, aceasta trebuie sǎ se angajeze ca

programul HACCP sǎ fie parte integralǎ a modului de operare al organizatiei.

Intrucat HACCP reprezintǎ o abordare structuralǎ a controlului

sigurantei produselor, sistemul HACCP trebuie organizat si condus

astfel incat sǎ se asigure operarea corectǎ si mentinerea

corespunzǎtoare.

Programul HACCP este

asociat departamentului Asigurarea calitǎtii (AC). In ultimii ani se

considerǎ oportunǎ organizarea unui Birou de Sigurantǎ a

Produselor. Infiintarea acestui Birou transmite un mesaj personalului:

preocuparea serioasǎ pentru siguranta produselor. In plus el este o

demonstratie vizibilǎ a angajamentului conducerii organizatiei.

Dupǎ elaborarea

unui plan HACCP, cele mai multe interprinderi vor descoperi cǎ practicile

operationale curente controleazǎ deja multe puncte critice de control

asociate produsului sau procesului.

La adoptarea HACCP,

interprinderea trebuie sǎ se adresezǎ celor sapte principii

HACCP.

Deficientele

multor programe HACCP apar adesea in douǎ domenii:

documentarea planului

HACCP

managementul

programului HACCP.

Deficientele in

documentarea planului pot consta intr-o inadecvatǎ informatie de fond

pentru conducerea unei analize a riscurilor, documentarea

necorespunzǎtoare pentru CCP identificate, justificarea

nestiintificǎ a limitelor critice si lipsa

justificǎrii frecventei monitorizǎrii.

Pentru reusita

programului HACCP trebuie sǎ existe o angajare deplinǎ pentru

siguranta produselor si pentru conceptul HACCP. Esenta

succesului unui program HACCP constǎ in angajamentul conducerii pentru

introducerea programului. In plus, reusita va depinde de planul detaliat,

prevǎzand resursele ce trebuie alocate si antrenand lucrǎtorii

in obtinerea de produse sigure.

Conducerea trebuie

sǎ-si recunoasǎ responsabilitatea prin dispunerea de

verificǎri ,,in mers'' in timpul

operǎrii sistemului si evaluarea sistemului HACCP. Este necesar un

program sistematic de auditare a sistemului HACCP pentru a realiza o viziune pe

termen lung a obiectivelor si functionarea programului. De asemenea,

conducerea organizatiei trebuie sǎ prevadǎ evaluǎri

planificate a programelor preliminare si verificǎri. Se evaluazǎ

prin audit programele:

controlul

materialelor;

etalonarea

instrumentelor, a aparaturi;

igiena

si sanitatia;

pǎstrarea

inregistrǎrilor, control si verificare;

instruire;

selectarea

furnizorilor.

Conducerea trebuie

sǎ numeascǎ un coordonator HACCP care sǎ lucreze cu o echipa

multidisciplinarǎ pentru elaborarea si implementarea planului HACCP.

Dupǎ ce a

identificat coordonatorul HACCP, managerul trebuie sǎ stabileascǎ

indatoririle acestuia si cunostintele necesare pentru a le

indeplini cu succes, intre indatoririle coordonatorului se numǎrǎ:

identificarea

operatorilor cheie care por servi ca instructori;

scrierea

instructiunilor si a listelor de verificare;

revizuirea

inregistrǎrilor HACCP;

revizuirea

instructiunilor de lucru;

urmǎrirea

efectuǎrii auditurilor interne;

initierea

analizelor pentru a stabili cauzele problemelor;

asigurarea

conformitǎtii cu programele preliminare.

Un rol important in

componenta echipei HACCP il are reprezentantul compartimentului

Productie. Echipa va include si un specialist in instalatii,

asigurarea calitǎtii si siguranta in consum, igienist. In

echipǎ, adesea, este numit si un reprezentant al conducerii pentru a

asigura concordanta deciziilor echipei cu politica firmei si suportul

corespunzǎtor.

3.1. Bilantul

de materiale pentru iaurtul cu zmeura

Bilantul de materiale pentru obtinerea iaurtului cu

zmeura se intocmeste pentru fiecare operatie unitara din

schema tehnologica.

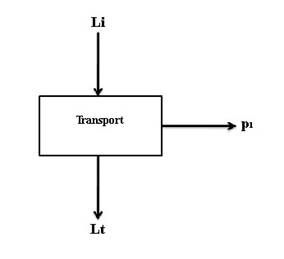

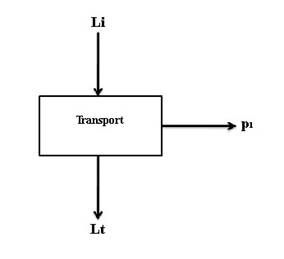

1. Transport

Ecuatia de bilant de materiale total este: Li=Lt+

unde: Li- cantitatea

de lapte initial, kg;

Lt- cantitatea de lapte

rezultata dupa operatia de transport, kg

pierderile

tehnologice considerate pentru operatia de transport, kg;

pierderile

tehnologice considerate pentru operatia de transport, kg;

Conform datelor initiale de

proiectare, stiind ca cantitatea de lapte integral procesata

zilnic este de 20000 litri se calculeaza cantitatea de lapte initial

astfel:

Li=ρ∙Li'

unde: Li'-

cantitatea de lapte integral procesata zilnic,

l

ρ- densitatea laptelui integral, kg/

Se va

considera ρ=1030 kg/ (Macovei, 2000)

(Macovei, 2000)

Li=20600 kg

Pierderile

pentru operatia

unitara de transport se vor considera 0,05% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de transport, notate  , astfel

, astfel

Rezulta Lt=Li- =20589,7 kg

=20589,7 kg

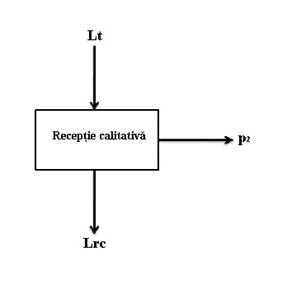

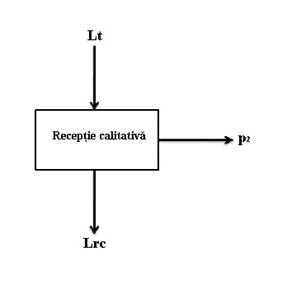

2. Receptie calitativa

Ecuatia de bilant de materiale total este: Lt=Lrc+

unde: Lt- cantitatea

de lapte rezultata dupa operatia de transport, kg

Lrc- cantitatea de lapte rezultata dupa operatia de

receptie calitativa, kg

pierderile tehnologice considerate pentru

operatia de receptie calitativa, kg;

pierderile tehnologice considerate pentru

operatia de receptie calitativa, kg;

Lt=20589,7 kg

Pierderile

pentru operatia

unitara de receptie calitativa se vor considera 0,02% raportate

la materia prima.

Se

calculeaza pierderile pentru operatia de receptie

calitativa, notate  , astfel

, astfel

Rezulta: Lrc=Lt- =20585,59 kg

=20585,59 kg

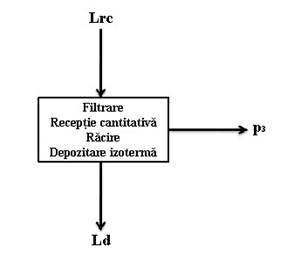

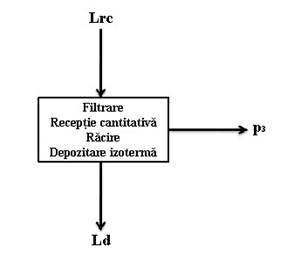

3. Filtrare, receptie

cantitativa, racire, depozitare izoterma

Ecuatia de bilant de materiale total este: Lrc=Ld+

unde: Lrc- cantitatea de lapte rezultata dupa operatia de

receptie calitativa, kg

Ld- cantitatea de lapte

rezultata dupa operatiile de: filtrare, receptie cantitativa, racire,

depozitare tampon, kg

pierderile tehnologice considerate pentru

operatiile de: filtrare, receptie cantitativa, racire,

depozitare tampon, kg

pierderile tehnologice considerate pentru

operatiile de: filtrare, receptie cantitativa, racire,

depozitare tampon, kg

Lrc=20585,59 kg

Pierderile pentru operatiile unitare de: filtrare, receptie cantitativa, racire,

depozitare tampon se vor considera 0,07%

raportate la materia prima.

Se calculeaza pierderile pentru operatiile de:

filtrare, receptie

cantitativa, racire, depozitare tampon, notate  , astfel:

, astfel:

Rezulta Ld=Lrc- =20571,19 kg

=20571,19 kg

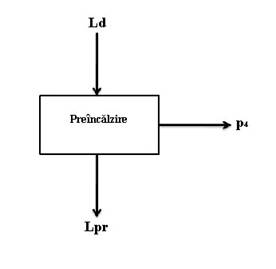

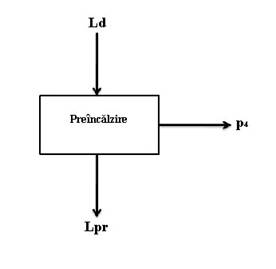

4. Preincalzire

Ecuatia de bilant de materiale total este: Ld=Lpr+

unde: Ld- cantitatea

de lapte rezultata dupa operatiile de: filtrare, receptie cantitativa, racire,

depozitare tampon, kg

Lpr- cantitatea de lapte rezultata dupa operatia de

preincalzire, kg

pierderile tehnologice considerate pentru

operatia de preincalzire, kg

pierderile tehnologice considerate pentru

operatia de preincalzire, kg

Ld=20571,19 kg

Pierderile

pentru operatia

unitara de preincalzire se vor considera 0,01% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de preincalzire, notate  , astfel

, astfel

Rezulta: Lpr=Ld- =20569,14 kg

=20569,14 kg

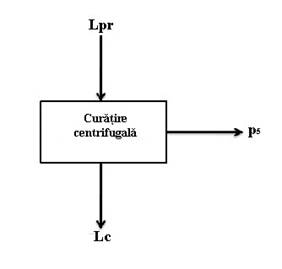

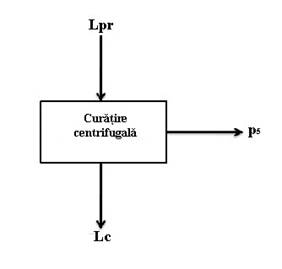

5. Curatire

centrifugala

Ecuatia de bilant de materiale total este: Lpr=Lc+

unde: Lpr- cantitatea de lapte rezultata dupa operatia de

preincalzire, kg

Lc- cantitatea de lapte rezultata

dupa operatia de curatire centrifugala, kg;

pierderile tehnologice considerate pentru

operatia de curatire centrifugala, kg

pierderile tehnologice considerate pentru

operatia de curatire centrifugala, kg

Lpr=20569,14 kg

Pierderile

pentru operatia

unitara de curatire centrifugala se vor considera 0,2% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de curatire

centrifugala,

notate  , astfel

, astfel

Rezulta Lc=Lpr- =20528,01 kg

=20528,01 kg

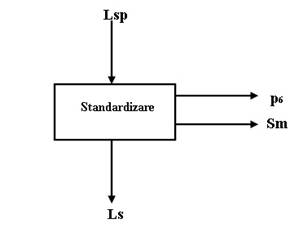

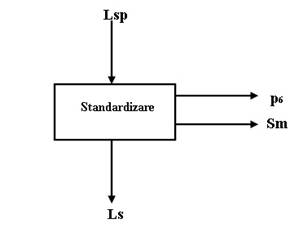

6. Standardizare

Ecuatia de bilant de materiale total este: Lsp=Ls+Sm+

unde: Lc- cantitatea de lapte rezultata

dupa operatia de curatire centrifugala, kg;

Ls- cantitatea de lapte

rezultata dupa

operatia standardizare, kg

Sm- cantitatea de smantana

rezultata dupa operatia de standardizare, kg;

pierderile tehnologice considerate pentru

operatia de standardizare, kg

pierderile tehnologice considerate pentru

operatia de standardizare, kg

Lc=20528,01 kg

Pierderile

pentru operatia

unitara de standardizare se vor considera 0,1% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de standardizare, notate  , astfel

, astfel

Ecuatia

de bilant de materiale partial in continut de grasime este

Lc

Din datele initiale de proiectare:

Se adopta

3,7∙Lc=2Ls+25Sm+3,7 (2)

(2)

Din relatiile (1) si (2)

rezulta: Sm=1515,77

kg

Ls=18991,72 kg

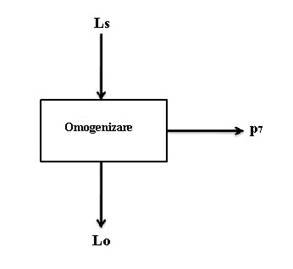

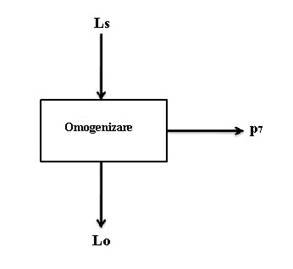

7. Omogenizare

Ecuatia de bilant de materiale total este: Ls=Lo+

unde: Ls-

cantitatea de lapte rezultata

dupa operatia de standardizare, kg

Lo- cantitatea de lapte

rezultata dupa operatia de omogenizare, kg;

pierderile tehnologice considerate pentru

operatia de omogenizare, kg

pierderile tehnologice considerate pentru

operatia de omogenizare, kg

Ls=18991,72 kg

Pierderile

pentru operatia

unitara de omogenizare se vor considera 0,02% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de omogenizare, notate  , astfel

, astfel

Rezulta: Lo=Ls- =18987,93 kg

=18987,93 kg

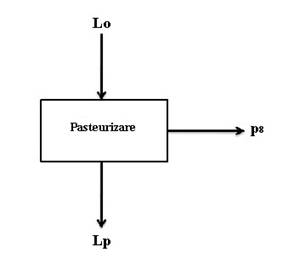

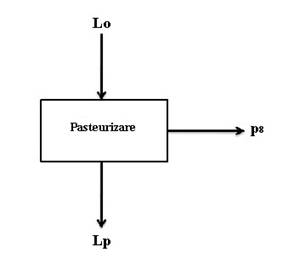

8. Pasteurizare

Ecuatia de bilant de materiale total este: Lo=Lp+

unde: Lo- cantitatea de lapte rezultata dupa

operatia de omogenizare, kg;

Lp- cantitatea de lapte rezultata dupa operatia de pasteurizare, kg;

pierderile tehnologice considerate pentru

operatia de pasteurizare, kg

pierderile tehnologice considerate pentru

operatia de pasteurizare, kg

Lo=18987,93 kg

Pierderile

pentru operatia

unitara de pasteurizare se vor considera 0,1% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de pasteurizare, notate  , astfel

, astfel

Rezulta: Lp=Lo- =18968,95 kg

=18968,95 kg

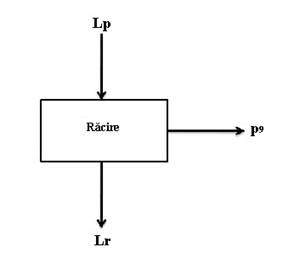

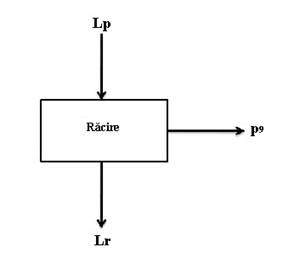

9. Racire

Ecuatia de bilant de materiale total este: Lp=Lr+-

unde: Lp- cantitatea de lapte rezultata dupa

operatia de pasteurizare, kg;

Lr- cantitatea de lapte

rezultata dupa operatia de racire, kg;

pierderile tehnologice considerate pentru

operatia de racire, kg

pierderile tehnologice considerate pentru

operatia de racire, kg

Lp=18968,95 kg

Pierderile

pentru operatia

unitara de racire se vor considera 0,03% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de racire, notate  , astfel

, astfel

Rezulta: Lr =Lp- =18963,26 kg

=18963,26 kg

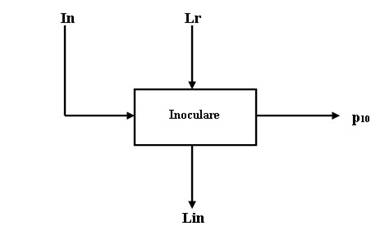

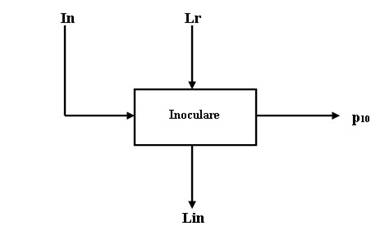

10. Inoculare

Ecuatia de bilant de materiale total este: Lr+In=Lin+

unde: Lr- cantitatea de lapte rezultata dupa

operatia de racire, kg;

In- cantitatea de inocul

(cultura

D.V.S.)

Lin- cantitatea de lapte

rezultata dupa operatia de inoculare, kg;

pierderile tehnologice considerate pentru operatia de inoculare, kg

pierderile tehnologice considerate pentru operatia de inoculare, kg

Lr =18963,26 kg

Pierderile

pentru operatia

unitara de inoculare se vor considera 0,03% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de inoculare, notate  , astfel

, astfel

Rezula: Lin=Lr- =18957,58 kg

=18957,58 kg

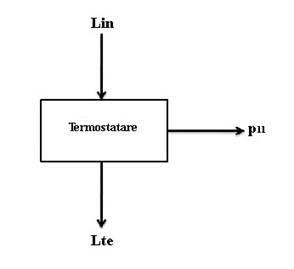

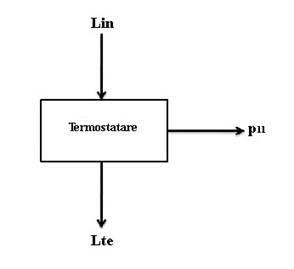

11. Termostatare

Ecuatia de bilant de materiale total este: Lin=Lte+

unde: Lin- cantitatea de lapte rezultata dupa

operatia de inoculare, kg;

Lte-

cantitatea de lapte rezultata dupa operatia de termostatare, kg;

pierderile tehnologice considerate pentru operatia de termostatare, kg

pierderile tehnologice considerate pentru operatia de termostatare, kg

Lin =18957,58 kg

Pierderile

pentru operatia

unitara de termostatare se vor considera 0,05% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de termostatare, notate  , astfel

, astfel

Rezula: Lte=Lin- =18948,11 kg

=18948,11 kg

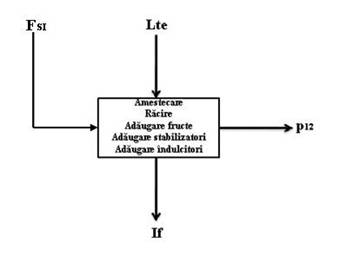

12. Amestecare,

racire, adaugare fructe, adaugare stabilizatori, adaugare

indulcitori

Ecuatia de bilant de materiale total este: Lte+Fsi=If+

unde: Lte- cantitatea de lapte rezultata dupa operatia de

termostatare, kg;

If- cantitatea de iaurt cu fructe

rezultata dupa operatiile de: amestecare, racire, adaugare fructe,

adaugare stabilizatori, adaugare indulcitori, kg

pierderile tehnologice considerate pentru

operatiile de: amestecare, racire, adaugare fructe,

adaugare stabilizatori, adaugare indulcitori, kg

pierderile tehnologice considerate pentru

operatiile de: amestecare, racire, adaugare fructe,

adaugare stabilizatori, adaugare indulcitori, kg

Lte=18948,11 kg

Pierderile pentru operatiile unitare de: amestecare, racire, adaugare fructe,

adaugare stabilizatori, adaugare indulcitori se vor considera 0,03% raportate la materia prima.

Se calculeaza pierderile pentru operatiile de:

amestecare, racire,

adaugare fructe, adaugare stabilizatori, adaugare indulcitori,

notate  , astfel:

, astfel:

Cantitatea de fucte, stabilizatori si indulcitori

reprezinta 10% din cantitatea de lapte rezultata dupa

operatia de termostatare, deci:

Rezulta If=Lte+Fsi- =20837,24 kg

=20837,24 kg

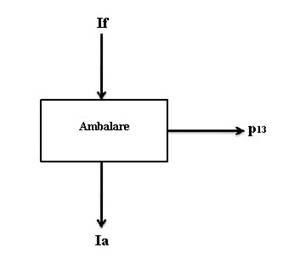

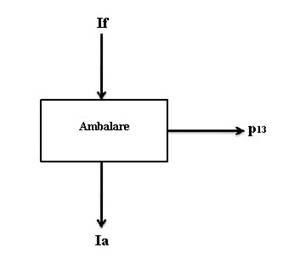

13.Ambalare

Ecuatia de bilant de materiale total este: If=Ia+

unde: If- cantitatea de iaurt cu fructe rezultata

dupa operatiile de: amestecare, racire, adaugare fructe,

adaugare stabilizatori, adaugare indulcitori, kg

Ia-

cantitatea de iaurt

cu fructe rezultata dupa operatia de ambalare, kg;

pierderile tehnologice considerate pentru operatia de ambalare, kg

pierderile tehnologice considerate pentru operatia de ambalare, kg

If =20837,24 kg

Pierderile

pentru operatia

unitara de ambalare se vor considera 0,2% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de ambalare, notate  , astfel

, astfel

Rezula: Ia=If- =20795,57 kg

=20795,57 kg

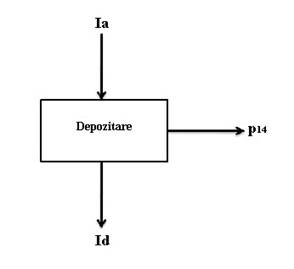

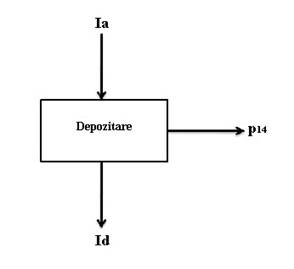

14. Depozitare

Ecuatia de bilant de materiale total este: Ia=Id+

unde: Ia- cantitatea de iaurt cu fructe rezultata dupa operatia de

ambalare, kg;

Id-

cantitatea de iaurt cu

fructe rezultata pentru a fi depozitata, kg;

pierderile tehnologice considerate pentru operatia de depozitare, kg

pierderile tehnologice considerate pentru operatia de depozitare, kg

Ia =20795,57 kg

Pierderile

pentru operatia

unitara de depozitare se vor considera 0,03% raportate la materia

prima.

Se

calculeaza pierderile pentru operatia de depozitare, notate  , astfel

, astfel

Rezula: Id=Ia- =20787,26 kg

=20787,26 kg

CCP

CCP

CCP

Filtrare

Receptie cantitativa Racire Depozitare

izoterma

|

|

Fructe

Stabilizatori Indulcitori

|

|

CP

CP

CCP

CCP

CCP

CP

CP

CCP CCP

CCP CCP

CP

CP

CP CP

CP CP

Insamantare Maturare biochimica

Racire Maturare fizica

|

|

CCP

Amestecare Racire Adaugare fructe Adaugare

stabilizatori Adaugare indulcitori

|

|

CP

CCP

CCP

CCP

CCP

CCP CCP

CCP CCP

Livrare iaurt cu zmeura Livrare smantana

fermentata

Fig.

7. Schema tehnologica de obtinere a iaurtului cu zmeura si

a smantanii fermentate cu identificarea punctelor critice si a punctelor

critice de control